Nouveaux alliages résistants à la chaleur : au Japon, l’impression 3D repousse les limites de l’aluminium

L’aluminium est considéré comme un matériau très polyvalent, principalement en raison de ses caractéristiques de légèreté et de résistance. Cependant, lorsqu’il est soumis à des températures élevées, ses performances mécaniques diminuent considérablement. Cette limitation présente des inconvénients dans le domaine des applications aérospatiales et automobiles, où des pièces telles que les turbines et les moteurs nécessitent une résistance thermique.

Pour surmonter ce problème, des chercheurs de l’université de Nagoya au Japon ont utilisé l’impression 3D métallique pour créer une nouvelle série d’alliages d’aluminium optimisés pour une plus grande résistance mécanique et une meilleure tolérance à la chaleur. Tous les nouveaux alliages utilisent des éléments peu coûteux, facilement disponibles et recyclables. De plus, l’une des variantes conserve à la fois sa résistance et sa flexibilité à des températures pouvant atteindre 300 °C. L’étude a été récemment publiée dans Nature Communications.

Aller au-delà de la tradition pour créer « l’alliage d’aluminium parfait »

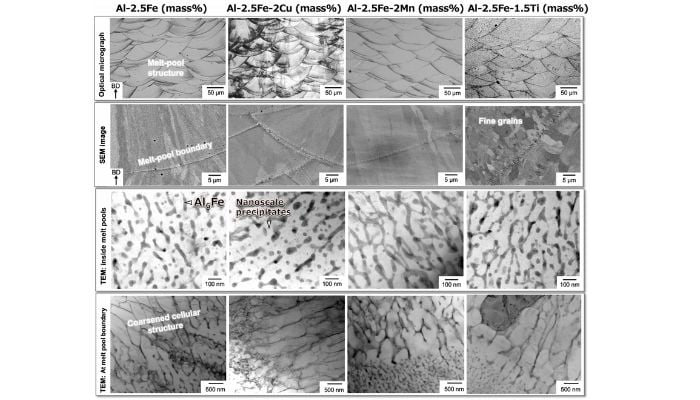

Les chercheurs ont mis au point une méthode systématique pour prédire quels éléments renforceraient la matrice d’aluminium et lesquels formeraient des micro- ou nanostructures protectrices. Ils ont vérifié ces prédictions en créant de nouveaux alliages à base de cuivre, de manganèse et de titane, puis ont confirmé les résultats à l’aide d’un microscope électronique.

L’alliage le plus performant contenait de l’aluminium, du fer, du manganèse et du titane. Il surpassait tous les autres matériaux en aluminium imprimés en 3D, alliant résistance à haute température et flexibilité à température ambiante.

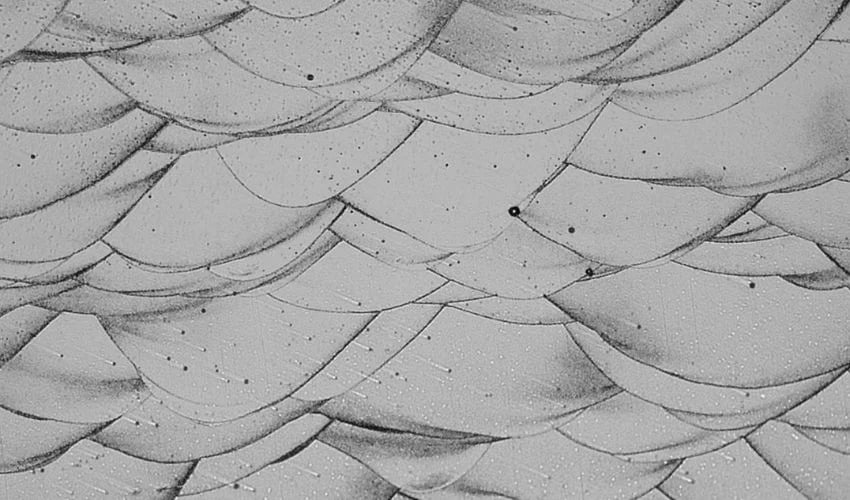

Vues microscopiques d’alliages d’aluminium après impression 3D (crédits photo : Takata et al., 2025)

« La conception est axée sur le fer, que les métallurgistes n’ajoutent généralement pas à l’aluminium, car il rend le métal cassant et vulnérable à la corrosion », explique Naoki Takata, auteur principal et professeur à l’École supérieure d’ingénierie de l’université de Nagoya.

L’image ci-dessus montre comment l’impression 3D modifie la structure des alliages d’aluminium à différentes échelles microscopiques. Les processus suivants sont visibles (de haut en bas) : le processus de fusion et de solidification couche par couche, l’organisation interne des grains qui détermine la résistance mécanique, et la distribution des particules microscopiques à l’intérieur et aux bords du matériau, éléments clés qui influencent son comportement sous charge et à haute température.

Repenser la structure interne de l’aluminium grâce à l’impression 3D

Cette avancée majeure est le fruit de l’utilisation de la fusion laser sur lit de poudre. Comme l’explique le professeur Naoki Takata, cette technologie permet de « piéger » le fer et d’autres éléments sous des formes métastables, ce qui est impossible avec les méthodes de production conventionnelles. Grâce à une approche de conception systématique, l’équipe de recherche a identifié les éléments capables de renforcer la matrice d’aluminium et de créer des microstructures et nanostructures protectrices, améliorant ainsi la résistance et la tolérance à la chaleur sans compromettre l’imprimabilité.

Naoki Takata, de l’université de Nagoya, chercheur principal du projet (à gauche), et Masaki Kato, auteur principal et directeur de division au Centre pour l’industrie et la technologie scientifique d’Aichi (à droite), avec l’imprimante 3D laser du centre qui permet de créer des alliages d’aluminium plus résistants et plus résistants à la chaleur

Les nouveaux alliages développés, à base d’aluminium et de fer et enrichis en cuivre, manganèse et titane, allient légèreté, haute résistance mécanique et stabilité à haute température. La conception permet aux éléments ajoutés de renforcer la structure interne du métal et d’améliorer sa ductilité, ce qui permet de produire des composants plus performants et plus durables. De plus, tous les alliages utilisent des matériaux recyclables et peu coûteux, ce qui rend la solution non seulement technologiquement avancée, mais aussi durable sur le plan environnemental.

Le professeur Takata a également souligné : « Notre méthode repose sur des principes scientifiques établis concernant le comportement des éléments lors de la solidification rapide dans l’impression 3D et est applicable à d’autres métaux. Les alliages se sont également révélés plus faciles à imprimer en 3D que l’aluminium haute résistance conventionnel, qui se fissure ou se déforme fréquemment lors de la fabrication. »

Des véhicules plus légers, moins polluants

Les nouveaux matériaux pourraient permettre la fabrication de composants légers en aluminium pour les pièces fonctionnant à haute température, telles que les rotors de compresseurs et les composants de turbines.

L’industrie aérospatiale pourrait également en bénéficier, car les moteurs d’avion nécessitent des matériaux alliant légèreté et résistance à la chaleur. Enfin, ces recherches fournissent un cadre pour la conception de nouvelles classes de métaux spécifiquement destinés à l’impression 3D, ce qui pourrait accélérer le développement dans divers secteurs industriels.

Poudre métallique fine utilisée pour imprimer en 3D de nouveaux alliages d’aluminium. Chaque particule a un diamètre inférieur à 20 micromètres. Un laser fait fondre ces particules couche par couche pour construire la pièce métallique finale.

Que pensez-vous de cet alliage d’aluminium développé par l’université de Nagoya ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

*Crédits de toutes les photos : Université de Nagoya