AESUB améliore la qualité de la numérisation 3D industrielle

Pour ceux qui attachent de l’importance à la précision et aux détails en numérisation 3D, l’utilisation d’un spray est essentielle. La pulvérisation de l’objet à scanner avec un spray spécial avant la numérisation permet d’obtenir une surface propre et mate, ce qui non seulement améliore la qualité de la numérisation, mais la rend également possible pour certains produits plus difficile à scanner. Pour les objets transparents ou réfléchissants, le spray est absolument nécessaire, car la lumière du scanner se reflète sur la surface et doit ensuite être renvoyée vers le scanner. Cependant, l’utilisation d’un tel produit offre également une valeur ajoutée pour d’autres objets et a un effet significatif sur la qualité. Le spray aide le scanner à détecter les éventuelles différences de couleur, de réflexion ou de texture, réduisant ainsi les hétérogénéités.

Parmi la gamme croissante de ces sprays, on retrouve les produits du fabricant allemand AESUB, basée à Dortmund. En plus des sprays traditionnels contenant des pigments, le fabricant propose également des solutions qui s’évaporent, qui ont déjà remporté plusieurs prix. AESUB a su mettre en place un réseau de vente mondial en pleine expansion avec plus de 50 partenaires qui distribuent ses produits. Pour en savoir plus sur l’entreprise, son offre et sa vision, nous avons rencontré son fondateur, Friedrich Schlott.

3DN : Pouvez-vous vous présenter et expliquer votre lien avec la fabrication additive ?

Friedrich Schlott, fondateur de AESUB (crédits photo : AESUB)

En plus de mes débuts professionnels dans le développement chez BMW, j’ai maintenant plus de 20 ans d’expérience dans le domaine de la technologie de mesure optique. Avant de fonder AESUB il y a environ trois ans, j’ai dirigé une entreprise de services de mesure pendant plusieurs années. Aujourd’hui, je constate que la fabrication additive et la métrologie optique se rapprochent fortement l’une de l’autre, surtout depuis ces dernières années. De nombreux processus commencent par la numérisation optique, puis utilisent le résultat pour la fabrication additive. D’autre part, la pièce imprimée est souvent scannée en 3D pour valider la géométrie imprimée. Nous imprimons régulièrement les données de numérisation de divers composants et nous sommes toujours impressionnés par les résultats du composant imprimé en 3D et par le processus lui-même.

3DN : Comment est née l’idée de créer AESUB ?

Les sprays traditionnels contiennent des pigments de couleur qui créent une couche blanche lorsqu’ils sont appliqués. Bien que l’utilisation de ces sprays permette de capturer la surface du composant, cela nécessite un nettoyage ultérieur fastidieux du composant. En outre, l’environnement de mesure, le personnel et l’équipement sont contaminés par les pigments. Au début, nos clients m’appelaient souvent, me remerciaient pour la bonne qualité des scans et demandaient ensuite qui allait nettoyer la poussière blanche de l’agent de matage. Il est déjà arrivé qu’un scanner très cher soit tombé en panne lorsque son ventilateur s’est sali à cause des pigments et a surchauffé en conséquence. À l’époque, je ne pouvais tout simplement pas croire qu’il n’existait pas de meilleure solution pour le matage et la numérisation des éléments transparents et réfléchissants dans un domaine aussi technologique.

3DN : Quelle est l’importance des sprays de numérisation pour le scan 3D qui en résulte ?

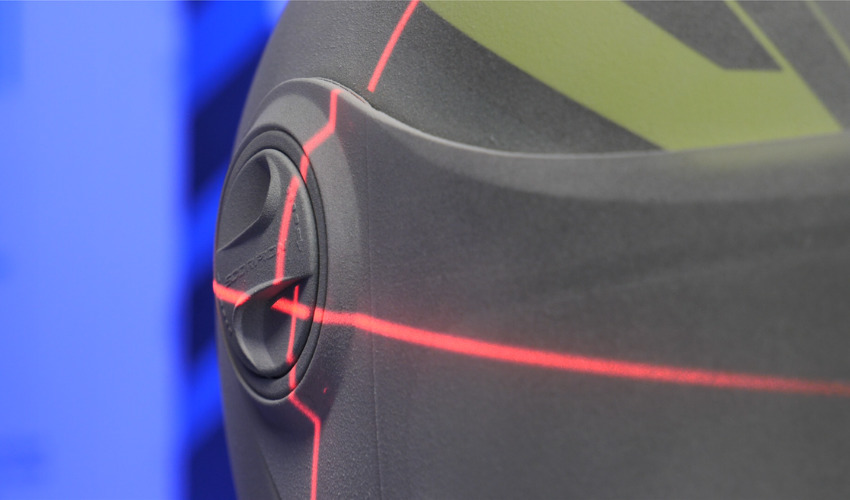

L’avantage essentiel est la possibilité de numériser des composants qui ne peuvent pas être capturés par des scanners optiques sans utiliser de spray. Il s’agit notamment de composants transparents, mais aussi réfléchissants, très brillants ou fortement structurés (carbone) avec des rainures profondes ou similaires. Il ne s’agit pas seulement de savoir si, mais aussi de savoir comment : une numérisation de haute qualité de composants exigeants aux géométries complexes, sans pulvérisation, requiert beaucoup de savoir-faire, de patience et de temps. Le pré-traitement avec le spray accélère le processus de numérisation et fournit souvent de meilleurs points de données qui sont ensuite combinés en une image numérique de la géométrie du composant.

3DN : Quels sont les avantages des produits d’AESUB et comment se distinguent-ils les uns des autres ?

Notre gamme de sprays auto-évaporants, composée d’AESUB blue, AESUB orange et AESUB green, présente un avantage décisif par rapport aux sprays traditionnels : le revêtement appliqué s’évapore après un certain temps sans laisser de résidu. Cela élimine le nettoyage des composants après la numérisation, étape qui prend du temps. Même les prototypes n’ont plus besoin d’être nettoyés après la numérisation. D’où notre slogan : SPRAY | SCAN | DONE ! De plus, nos sprays auto-évaporants sont exempts de tout pigment. Cela présente l’avantage qu’il n’y a pas de contamination de l’environnement de mesure ni de dépôt de pigments, par exemple dans les filtres à air. Cela signifie que le spray peut être utilisé directement sur le scanner, ce qui était auparavant impensable. AESUB blue et AESUB orange sont proposés en aérosol et se distinguent par le temps de sublimation, c’est-à-dire le temps pendant lequel le spray s’évapore. AESUB green est une solution en conteneur qui peut être appliquée à l’aide d’un pistolet de pulvérisation et qui est donc particulièrement adaptée aux balayages de grandes surfaces ou automatisés.

Spray, Scan, Done : Les sprays AESUB permettent la numérisation 3D sans nettoyage ultérieur (crédits photo : AESUB)

En plus de la gamme de produits qui s’évaporent, nous proposons également AESUB white, un spray contenant des pigments. AESUB white peut être utilisé pour des processus de numérisation très complexes et donc très longs qui dépassent le temps de sublimation des sprays auto-évaporants. Contrairement à de nombreux sprays contenant des pigments, AESUB white ne contient pas de dioxyde de titane (TiO2), que l’UE a classé comme cancérigène lorsqu’il est inhalé sous forme de particules respirables.

3DN : Pour quels secteurs l’intégration de ces sprays est-elle intéressante et pourquoi ? Qui sont vos clients ?

Lorsque vous pensez à la numérisation 3D industrielle, vous pensez bien sûr directement à l’industrie manufacturière et plus particulièrement aux secteurs de l’automobile et de l’aérospatiale. Mais en fait, notre spray est utilisé partout où la numérisation sans matage n’est pas possible. Outre de nombreux constructeurs et équipementiers automobiles, des designers, des artistes et des amateurs comptent également parmi nos clients et les clients de nos distributeurs.

3DN : Quels sont les futurs projets de AESUB ?

Nous sommes de plus en plus sollicités par des clients ayant des exigences très spécifiques concernant les ingrédients, le temps de sublimation et l’épaisseur des couches. Sur la base de ces exigences, nous développons conjointement des solutions de matage afin d’optimiser davantage l’application de nos sprays et donc le processus de numérisation.

L’équipe de AESUB continuera à optimiser le scan 3D à l’avenir (crédits photo : AESUB)

3DN : Un dernier mot pour nos lecteurs ?

Il est compréhensible que la pulvérisation ait été considérée pendant longtemps comme un mal nécessaire dans l’industrie en raison des inconvénients évoqués. Heureusement, avec AESUB, cette frustration fait partie du passé. Comme déjà mentionné : SPRAY | SCAN | DONE ! Les solutions de AESUB sont aujourd’hui disponibles via notre réseau mondial de revendeurs. Vous pouvez trouver le distributeur le plus proche de chez vous ICI.

Que pensez-vous des solutions proposées par AESUB ? Les utilisez-vous pour améliorer la qualité de vos scans 3D ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !