#Startup3D : Addiguru et son logiciel de surveillance en temps réel pour l’impression 3D

Sur le marché de la fabrication additive, l’utilisateur n’est pas à l’abri de potentiel défauts de fabrication, lui faisant perdre du temps, de l’argent, mais aussi un niveau de qualité finale important. Afin de limiter au maximum ces défauts et d’automatiser le processus de production, la startup Addiguru a développé une solution logicielle pour surveiller en temps réel le procédé de fabrication. Pour l’instant réservée à la fusion laser sur lit de poudre, cette solution devrait être étendue à d’autres méthodes comme le FDM ou le DED. Nous avons rencontré Shuchi Khurana, le CEO d’Addiguru, afin d’en savoir plus sur le logiciel, ses fonctionnalités mais aussi sur les futurs projets de la startup.

3DN : Pouvez-vous vous présenter ? Comment avez-vous découvert l’impression 3D ?

Shuchi Khurana

J’ai un master en génie des matériaux et une expertise technique en analyse prédictive des procédés de soudage et d’assemblage, qui sont les procédés sous-jacents de l’impression 3D. J’ai utilisé l’impression 3D pour prototyper des pièces pour créer un dispositif médical dans le cadre de ma précédente startup, une méthode qui s’est avérée très utile pour aller vite. Au cours des 12 dernières années, j’ai développé et lancé de nombreux produits. Plus récemment, l’un d’entre eux est un logiciel de maintenance prédictive pour une grande entreprise manufacturière mondiale.

3DN : Comment est née l’idée de créer Addiguru ? Pouvez-vous nous dire comment fonctionne votre solution ?

La fabrication additive est, comme vous le savez, un processus couche par couche et chacune d’entre elle nous fournit un point final pour observer et déterminer la qualité. J’ai une grande expérience de l’analyse prédictive des processus de fabrication et j’ai réalisé que la plupart des gens essaient de détecter la qualité par une surveillance continue et que l’accent était mis sur le bassin de fusion. Celui-ci est difficile à surveiller en raison du mouvement très rapide du laser et de l’énorme quantité de données générées. La surveillance couche par couche est plus pratique et plus abordable pour l’industrie. J’ai vu l’opportunité d’aider l’industrie grâce à mon expérience passée de l’analyse prédictive et du lancement de produits. J’ai donc décidé de lancer Addiguru en septembre 2019. Comme vous pouvez le voir dans le nom – « Addi » vient de Additive Manufacturing et « gourou » vient du fait que nous créons un logiciel intelligent qui guidera les processus d’impression 3D comme le fait un gourou.

3DN : Avec quelles marques et technologies d’impression 3D pouvons-nous mettre en œuvre le système de surveillance d’Addiguru ?

La vision d’Addiguru est de créer une plateforme de surveillance pour toutes les technologies de fabrication additive. Nous avons commencé avec le procédé de fusion laser sur lit de poudre et le logiciel a été conçu pour ajouter facilement d’autres procédés. Nous travaillons actuellement sur le dépôt de matière fondue. Le procédé DED sera également ajouté dans les prochains mois. Le logiciel d’Addiguru est agnostique à la marque de la machine.

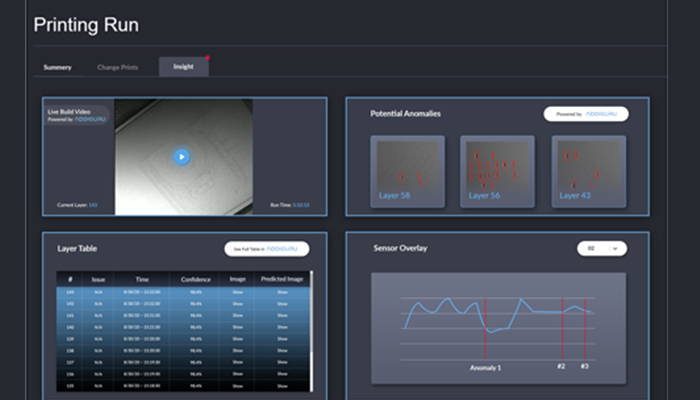

La plate-forme Addiguru

3DN : Selon vous, quelle est l’importance d’un système de surveillance pour la fabrication additive aujourd’hui ?

Le processus de fabrication additive dépend de nombreux facteurs et parfois même une légère variation d’un paramètre peut entraîner une pièce défectueuse. Il est très facile pour un opérateur de passer à côté de cette petite différence qui pourrait entraîner un défaut interne. Un système de surveillance en temps réel donnera beaucoup de confiance dans la qualité des pièces produites. Cela permettra de réduire la dépendance à l’égard des essais non destructifs à la fin du processus de fabrication des pièces, ce qui contribuera à accélérer l’adoption des technologies 3D. Dans les procédés d’impression 3D métal, en particulier les procédés DMLS, le taux de défauts est très élevé et chaque pièce peut être très coûteuse à produire. D’après nos calculs, en moyenne, une solution de surveillance en temps réel pour un processus DMLS qui peut fournir des notifications lorsqu’une anomalie se produit, peut alors contribuer à économiser environ 160 000 dollars par an et par machine. La plupart des gens diront que ce chiffre est inférieur et qu’ils peuvent obtenir une valeur encore plus élevée. Pour la production de pièces polymère, les économies seront moindres, mais un système de surveillance en temps réel permettra tout de même de réaliser des économies importantes.

3DN : Pouvez-vous nous dire quels sont les secteurs que vous visez ? Qui sont vos clients actuels ?

Nous disposons actuellement d’une version bêta de notre logiciel pour la fusion laser sur lit de poudre et il est déployé sur quatre sites, dont des bureaux de service et un institut de recherche. Les fabricants de pièces détachées se concentrent sur l’industrie aérospatiale et l’industrie de la fabrication d’outils. Nous sommes actuellement en pourparlers pour ajouter d’autres installations, y compris dans une entreprise spécialisée dans les implants médicaux. Nous ajoutons le processus FDM à notre logiciel et il devrait être en phase de lancement bêta d’ici les prochaines semaines. Le processus DED sera ajouté au premier trimestre 2021.

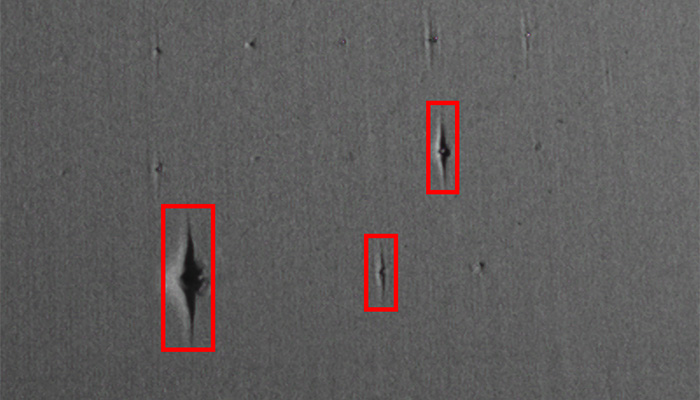

Les anomalies détectées dans le procédé de fusion laser par les algorithmes d’intelligence artificielle d’Addiguru sont signalées par des cases rouges

3DN : Où voyez-vous Addiguru dans 5 ans ?

Comme mentionné précédemment, la vision d’Addiguru est de créer une plate-forme technologique qui soit agnostique aux machines, aux capteurs et aux processus. Nous envisageons que dans quelques années nous aurons un logiciel robuste qui sera largement utilisé et bénéfique. Les données seront telles que le jumeau numérique de la pièce finale produite sera disponible à partir du logiciel d’Addiguru. Le logiciel sera intégré dans les machines et vendu en tant que complément des machines de l’OEM. Les données et l’interface utilisateur d’Addiguru seront disponibles directement à partir du logiciel ainsi qu’intégrées aux logiciels MES disponibles dans cet espace.

3DN : Un dernier mot pour nos lecteurs ?

La fabrication additive est une technologie passionnante et en pleine croissance. La surveillance en temps réel peut faire gagner beaucoup de temps, d’argent et éviter des maux de tête aux fabricants de pièces détachées. Je vais encourager les gens de l’industrie à évaluer les avantages qu’ils peuvent tirer de la surveillance en temps réel et à chercher un outil approprié. De plus, les chercheurs et les ingénieurs qui travaillent sur la technologie de surveillance en temps réel ont besoin d’entendre les utilisateurs parler de leurs besoins afin de fournir des solutions utiles. Alors, n’hésitez pas à faire entendre votre voix sur les points qui vous posent problème.

Une autre réflexion est que tous les experts de l’industrie de l’impression 3D s’accordent à dire qu’un système de surveillance sera très bénéfique pour les utilisateurs et l’industrie. Cependant, aucune étude quantitative de qualité n’a été réalisée sur les avantages d’un système de surveillance en temps réel des processus d’impression 3D. J’encouragerai les milieux universitaires de l’ingénierie et des affaires à se réunir pour mener de telles recherches. N’hésitez pas à vous rendre sur notre site officiel ICI pour en savoir plus !

Que pensez-vous de la solution proposée par Addiguru ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !