L’acier de Damas peut être imprimé en 3D en faisant varier la température

L’acier de Damas est un alliage métallique obtenu par superposition de différents aciers en couches, plus ou moins durs et plus ou moins riches en carbone. Ces couches sont ensuite forgées ensemble, conférant ainsi des propriétés mécaniques intéressantes pour un grand nombre d’industrie (peu cassant, résistant et diffraction des ondes). C’est un matériau très prisé dans la fabrication des couteaux et qui reste aujourd’hui assez onéreux. Une équipe du Max-Planck-Institut für Eisenforschung de Düsseldorf et du Fraunhofer Institute for Laser Technology d’Aix-la-Chapelle en Allemagne affirme avoir développé un procédé d’impression 3D pour déposer successivement les différentes couches d’acier et produire ce fameux acier de Damas. Une technique qui pourrait baisser le coût global du métal et fournir à certaines industries un matériau plus résistant pour leurs applications.

La fabrication de l’acier de Damas remonte à plusieurs siècles : dans le passé, pour modifier les propriétés des alliages de fer, on devait ajuster leur teneur en carbone. Les forgerons pouvaient ainsi obtenir un métal léger mais résistant, ou dur mais fragile. Plusieurs techniques ont ensuite été développées, donnant lieu à l’acier de Damas : par exemple, on pouvait combiner différents alliages par un procédé de fusion, ou alors plier deux alliages en plusieurs fines couches ce qui le rend particulièrement reconnaissable – on obtient une sorte de motif à bandes. Aujourd’hui, on privilégie la fabrication à partir de deux alliages d’acier différents mais le métier relève plus de l’art que de la science. Toutefois, en s’appuyant sur la fabrication additive, il serait possible d’obtenir un acier de Damas solide et juste.

L’acier de Damas est reconnaissable de par ses motifs

L’acier de Damas et l’impression 3D

A partir d’un procédé de fusion laser sur lit de poudre, l’équipe de chercheurs allemands a développé un type d’acier de Damas mais avec un seul matériau de départ à savoir une poudre d’alliage de fer, de nickel et de titane : l’acier obtenu serait constitué de couches dures et ductiles alternées. Philipp Kürnsteiner, chercheur post-doctoral au MPIE, explique : “Nous avons réussi à modifier spécifiquement la microstructure des différentes couches lors de l’impression 3D afin que le composant final ait les propriétés souhaitées – et tout cela sans traitement thermique ultérieur de l’acier.” Pour ce faire, ils ont joué avec le faisceau laser directement pour modifier de façon précise la structure cristalline de l’acier dans les différentes couches.

Concrètement, l’équipe explique qu’elle interrompt le processus d’impression pendant un certain temps après avoir déposée une couche. Cette pause permet au métal de refroidir jusqu’à moins de 195°C, entraînant ainsi une transformation dans la structure cristalline de l’acier et donc une modification de ses propriétés. On entre dans la phase dite martensite – une phase basse température – dans laquelle viennent se créer des précipités et un durcissement structural. Les chercheurs déposent ensuite une autre couche de poudre fusionnée avec le laser. Il en résulte un traitement thermique intrinsèque : les couches qui ont été directement recouvertes de la couche suivante sans interruption restent plus molles puisqu’elles n’ont pas été chauffées. Le résultat ? Un matériau composite qui présente des couches aux propriétés différentes alors que tout a commencé avec un seul matériau. Kürnsteiner ajoute : “Les tests confirment une excellente combinaison de résistance et de ductilité.”

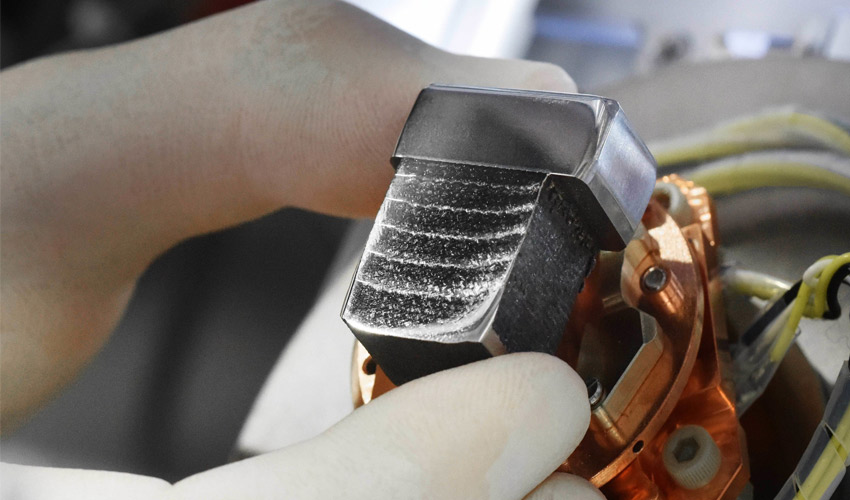

Les chercheurs ont utilisé un procédé de fusion laser (crédits photo : Philipp Kürnsteiner, Max-Planck-Institut für Eisenforschung GmbH)

Selon l’équipe, en faisant varier l’énergie du laser, la vitesse du processus d’impression et d’autres facteurs, les propriétés du métal peuvent être contrôlées avec une grande précision. Kürnsteiner conclut : « Cette technologie ouvre de nouvelles portes pour ajuster les microstructures locales de manière définie lors de la production additive de pièces même complexes et rendre le post-traitement inutile. Jusqu’à présent, il était courant d’utiliser des alliages conventionnels dans l’impression 3D. Cependant, de nombreux aciers connus ne sont pas adaptés de manière optimale à la fabrication additive. Notre approche consiste à développer de nouveaux alliages qui peuvent exploiter tout le potentiel de l’impression 3D. » Vous pouvez retrouver davantage d’informations ICI.

Que pensez-vous du procédé développé ? N’hésitez pas à partager votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Formidable…même si mon grand père se retourne dans sa tombe….!

Mon grand père se retourne dans sa tombe….!

Ca fait des milliers d’années qu’on forge des métaux, dans 20 ans il n’y aura plus un forgeron et on commandera un couteau en acier de damas sur aliexpress. La technologie + la mondialisation vont finir par TOUT tuer.