9T Labs, l’impression 3D de composites de carbone de qualité industrielle

9T Labs est une jeune startup suisse qui a développé une méthode d’impression 3D pour créer des structures avec des composites de carbone : de la conception de la pièce à son post-traitement, elle optimise l’ensemble du processus pour permettre aux professionnels d’obtenir des composants de qualité industrielle. Grâce à ce procédé, 9T Labs peut concevoir des pièces avec une teneur volumétrique en composites de carbone de 60%, un matériau réputé pour sa solidité mais surtout pour sa légèreté. Ses propriétés mécaniques sont d’ailleurs souvent comparées à celles des métaux. La jeune pousse met également l’accent sur l’automatisation de son procédé et la recyclabilité de ses matériaux afin de fournir aux industriels des solutions viables, augmentant la productivité. Nous avons recontré son co-fondateur et CEO, Martin Eichenhofer, afin d’en savoir plus sur la technologie développée, les secteurs ciblés et les futurs projets de 9T Labs.

3DN : Pouvez-vous vous présenter et nous en dire plus sur votre lien avec les technologies 3D ?

9T Labs a été fondé en février 2018 par Chester Houwink, Giovanni Cavolina et moi-même, en tant que spin-off de la chaire CMASLab du professeur Ermanni à l’ETH Zurich, en Suisse. Notre mission est de rendre les composites en fibres de carbone de qualité industrielle plus accessibles grâce à la technologie d’impression 3D. Celle-ci vient apporter des opportunités en termes d’automatisation et de logiciel à un secteur de 80 milliards de dollars, repensant complètement la manière dont les matériaux composites à fibres sont fabriqués à ce jour.

L’équipe 9T Labs

3DN : Comment est née l’idée de 9T Labs ?

Les composites en fibre de carbone sont un matériau supérieur en termes de poids et de performances mécaniques par rapport à leurs homologues métalliques. Imaginez un matériau aussi léger que le plastique mais aussi résistant, voire plus résistant, que le métal. Cependant, les méthodes de fabrication traditionnelles limitent encore l’adoption à grande échelle de ce matériau performant, principalement en raison des délais de développement extrêmement longs et coûteux, ainsi que du manque d’automatisation. Lors de nos études à l’ETH Zurich, nous avons pris conscience du potentiel du marché et des besoins de l’industrie en matière de systèmes de production entièrement automatisés dotés de solutions logicielles intégrées, ce qui nous a permis de lancer l’entreprise au plus vite.

3DN : Pouvez-vous nous en dire plus sur la technologie que vous avez développée ?

En bref, nous automatisons le processus de fabrication traditionnellement manuel et, ce faisant, nous offrons un degré de liberté beaucoup plus élevé pour utiliser pleinement la capacité de directionnalité de la fibre. Traditionnellement, cela n’est pas possible, car la fabrication nécessite un compromis énorme entre la conception idéale de la fibre et les coûts de fabrication. 9T Labs élimine cette contrainte en fournissant des systèmes d’impression 3D et notre logiciel Fibrify pour optimiser les pièces, ce qui permet d’obtenir des structures extrêmement légères à un prix compétitif. Généralement, le poids structurel peut être réduit de plus de 50%, ce qui permet d’économiser des coûts et des ressources. Cependant, le fait d’avoir juste une pièce très optimisée et imprimée en 3D ne suffit pas à transformer cette industrie pour les pièces en série, il faut aussi une qualité de pièce imprimée comparable à celles fabriquées selon les procédés traditionnels. Il s’agit d’un problème courant et d’une limite des technologies d’impression 3D. À cette fin, 9T Labs a présenté un nouveau procédé de fusion (Additive Fusion Technology), une étape de traitement post-consolidation qui augmente la qualité de la pièce imprimée et permet la production de pièces finies en série.

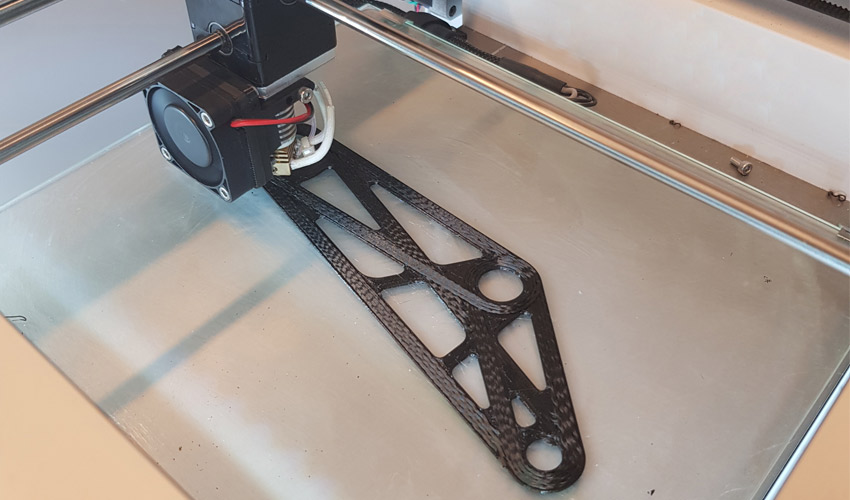

Une pièce imprimée en 3D par 9T Labs (crédits photo : 9T Labs)

3DN : Quels sont les avantages des composites en fibre de carbone ? Leurs limites ?

Outre les performances mécaniques supérieures et incontestables des composites en fibre de carbone, les structures doivent également présenter de bonnes performances économiques. Les coûts élevés et les longs délais de fabrication sont les contraintes restantes pour une adoption à grande échelle des composites en fibre de carbone. En utilisant la technologie d’impression 3D, nous fournissons des flux de travail entièrement intégrés et automatisés avec des dépenses en capital minimales. Le résultat est double : nous obtenons des pièces plus légères et des coûts considérablement réduits, faisant des composites en fibre de carbone un concurrent viable aux métaux au-delà des applications aérospatiales.

3DN : Quels secteurs sont particulièrement intéressés par ces matériaux ?

L’industrie mondiale des composites de fibres connaît une croissance annuelle de 5% sur un marché évalué à 100 milliards de dollars en 2020. Dans ce secteur, la croissance la plus forte concerne les composites renforcés en fibres de carbone – elle est de 11%. À l’heure actuelle, les principales tendances sont l’automatisation, les composites thermoplastiques et la recyclabilité. L’utilisation de composites thermoplastiques permet une recyclabilité en plus d’une performance mécanique supérieure. La technologie de 9T Labs répond aux trois tendances en utilisant les avantages de l’impression 3D et des composites thermoplastiques. Ce type de performance est particulièrement important pour les industries telles que l’aérospatial, l’automobile, les loisirs et le médical.

Les composites de carbone présentent des caractéristiques mécaniques similaires aux métaux (crédits photo : 9T Labs)

3DN : Quels sont les futurs projets de 9T Labs ?

Fournir une solution entièrement intégrée à nos clients, de la conception CAO à la pièce finale. Tout au long de la chaîne de valeur, nous habilitons les ingénieurs avec notre logiciel Fibrify à trouver rapidement les meilleures conceptions. Nous automatisons entièrement les tâches répétitives pour augmenter la productivité, ainsi que le contrôle qualité et la logistique. À la fin, la fabrication d’une pièce finie, de la conception à la production, ne prendra pas plus de quelques heures, par rapport aux semaines ou aux mois que nous connaissons en utilisant des technologies conventionnelles. Vous pouvez retrouver davantage d’informations sur notre site ICI et dans la vidéo ci-dessous :

Que pensez-vous du procédé développé par 9T Labs ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. N’hésitez pas à nous suivre sur Facebook ou Twitter !