8 raisons d’utiliser l’impression 3D pour l’exploration spatiale

Depuis toujours, l’humanité rêve de conquérir l’espace, et chaque avancée technologique nous rapproche un peu plus de cet objectif. Parmi ces innovations, l’impression 3D s’est imposée ces dernières années comme un atout majeur pour l’industrie spatiale. Mais contrairement à ce que l’on pourrait croire, son utilisation dans ce domaine ne date pas d’hier.

En 2014, une imprimante 3D a été envoyée dans l’espace pour la première fois, marquant un tournant dans l’utilisation de cette technologie en milieu extrême. Depuis, ses applications n’ont cessé d’évoluer. Bien au delà des petites réparations et des simples expérimentation en apesanteur, elle s’intègre désormais dès la conception des fusées et ouvre la voie à de nouvelles possibilités, notamment la fabrication sur place. Mais alors, pourquoi utiliser l’impression 3D dans le domaine spatial ? On vous donne 8 raisons !

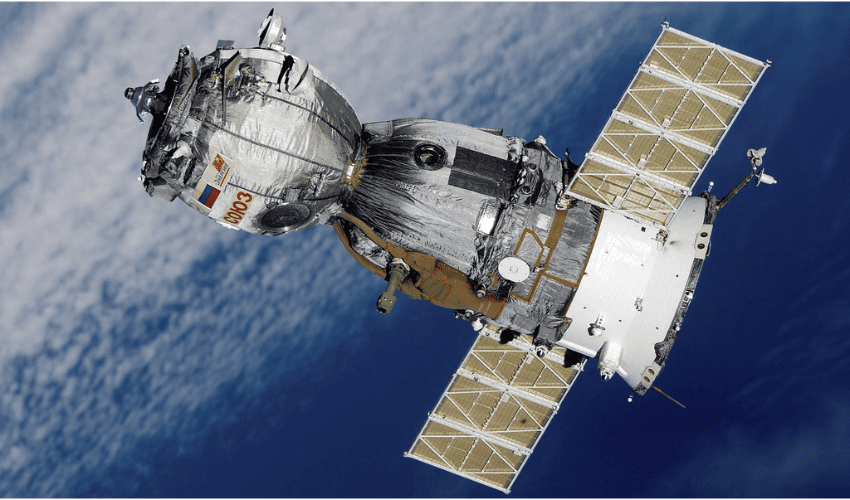

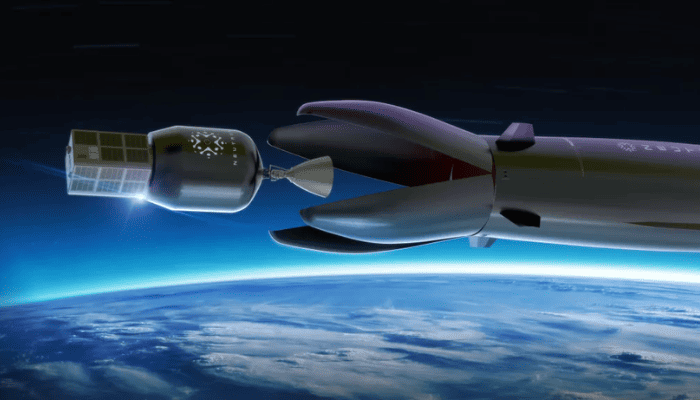

Neutron est un lanceur spatial, conçu pour être partiellement réutilisé, développé par l’entreprise Rocket Lab. (Crédits photo : Rocket Lab)

Pour aller dans l’espace

#1 : Optimisation des composants de fusée

Quand il s’agit d’exploration spatiale, chaque gramme compte. Plus une fusée ou un satellite est léger, plus le lancement est moins cher et gagne en efficacité. En allégeant les engins, on réduit la quantité de carburant nécessaire et on libère de la place pour embarquer plus d’équipements utiles. Pour y parvenir, l’impression 3D offre une solution intéressante : elle permet de concevoir des pièces sur mesure, optimisées pour être à la fois solides et légères. Grâce aux différents techniques de design (ou DfAM en anglais), en utilisant notamment l’optimisation topologique, on peut créer des formes complexes, impossibles à obtenir avec des méthodes traditionnelles, tout en gardant une excellente résistance. Un exemple concret est celui des canaux de refroidissement des moteurs de fusée. Ces petits conduits servent à évacuer la chaleur intense autour de la chambre de combustion. Avec l’impression 3D, on peut les intégrer directement dans les pièces, ce qui est très difficile, voire impossible, avec l’usinage traditionnel ou le moulage par injection, souvent trop coûteux et contraignant.

#2 : Utilisation de nouveaux matériaux pour améliorer les performances

Dans le domaine spatial, les matériaux doivent résister à des conditions extrêmes : températures élevées, radiation, variations de pression, chocs thermiques, etc. L’impression 3D permet aujourd’hui d’utiliser une grande variété de matériaux avancés, spécialement adaptés à ces contraintes. On retrouve des alliages métalliques comme le titane, l’aluminium ou l’Inconel, reconnus pour leur légèreté et leur résistance thermique. Les composites renforcés en fibres, quant à eux, offrent un excellent compromis entre robustesse, flexibilité et poids réduit. Mais ces matériaux ne révèlent tout leur potentiel que lorsqu’ils sont associés à des procédés d’impression adaptés. Des technologies comme le DED, le LPBF, le DMLS ou encore l’extrusion permettent de les transformer en pièces complexes, précises et optimisées. Ces méthodes influencent directement la microstructure des matériaux imprimés, rendant possible la création de pièces sur mesure aux propriétés mécaniques spécifiques. L’impression 3D permet aussi de travailler avec des céramiques techniques. La zircone, par exemple, offre une excellente résistance à la chaleur, à l’usure et aux environnements corrosifs. Ce matériau devient même conducteur à très haute température. D’autres céramiques présentent également des propriétés intéressantes pour les composants soumis à des conditions extrêmes dans le spatial.

#3 : Assemblage simplifié et réduction des coûts

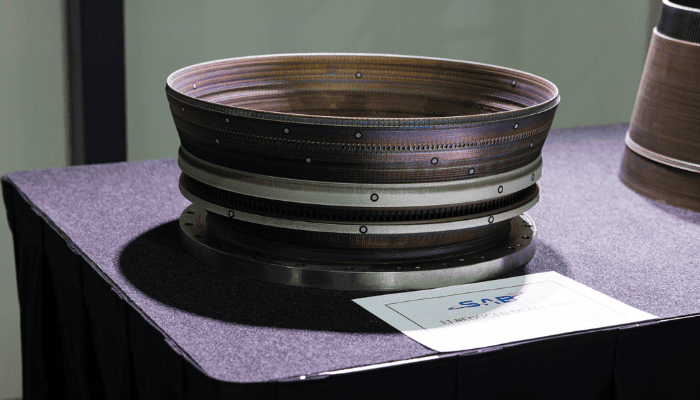

En utilisant l’impression 3D, les fabricants peuvent produire des composants importants, comme ceux des moteurs, de manière plus économique. Contrairement aux méthodes traditionnelles, l’impression 3D simplifie considérablement le processus de fabrication. Elle facilite également le prototypage et les itérations nécessaires à la conception du produit final. Un autre avantage majeur est la réduction du nombre de composants pour la fabrication d’un vaisseau spatial. Grâce à l’impression 3D, il est parfois possible d’éviter l’assemblage de milliers de pièces. Par exemple, SAB Aerospace a récemment imprimé en 3D une tuyère de fusée en une seule pièce qui, traditionnellement, nécessite l’assemblage de milliers d’éléments. De son côté, Relavity Space a grandement simplifié la construction de sa fusée Terran en réduisant le nombre de composants de 1 000.

La tuyère de fusée imprimée en 3D par SAB Aerospace. (Crédits photo : SAB Aerospace)

Pour améliorer le quotidien des astronautes

#4 : Fabrication des pièces de rechange en microgravité

L’impression 3D rend possible la fabrication d’objets directement dans l’espace. Cette avancée réduit fortement la dépendance vis-à-vis des expéditions en provenance de la Terre, souvent longues et onéreuses. Plutôt que d’attendre plusieurs semaines, voire des mois, l’arrivée d’une pièce de rechange, les membres de l’équipage peuvent désormais concevoir et produire ce dont ils ont besoin à bord. Cette autonomie technique est précieuse, surtout en cas d’imprévu : si un outil venait à se casser ou à manquer, il suffirait d’en imprimer un nouveau sur place. Cela renforce considérablement la sécurité et l’efficacité des missions, en limitant les interruptions. Plusieurs expériences sont en cours pour explorer le potentiel de l’impression 3D dans l’espace. En 2024, une étape importante a été franchie avec la fabrication, directement à bord de l’ISS, d’une première pièce métallique. Ce genre de test montre que la technologie fonctionne dans des conditions spatiales, même si elle en est encore à la phase d’essai.

#5 : Impression de nourriture

L’alimentation est un vrai défi lors des missions spatiales, surtout quand elles durent plusieurs mois, voire des années. Les astronautes doivent emporter des stocks importants, ce qui prend beaucoup de place et de poids. L’impression 3D alimentaire permet de préparer des repas directement à bord, à partir d’ingrédients de base sous forme de pâte ou de poudre. Il devient donc envisageable de créer des repas personnalisés pour chaque membre d’équipage, en tenant compte de ses besoins nutritionnels spécifiques. Cette technologie réduit également le gaspillage et optimise l’utilisation des ressources. Des tests ont déjà permis de créer de la viande grâce à l’impression 3D, en apesanteur, comme sur la Station spatiale internationale (ISS). En parallèle, des scientifiques continuent d’explorer si cette technologie peut vraiment devenir une solution fiable pour nourrir les astronautes lors de missions longues.

#6 : Impression de matériel médical et bio-impression

Lors de missions spatiales de longue durée, il n’est pas toujours possible d’emporter tout le matériel médical nécessaire. Grâce à l’impression 3D, les astronautes peuvent fabriquer sur place des objets utiles pour soigner des blessures ou traiter certains problèmes de santé. Par exemple, ils peuvent imprimer des attelles ou même des outils chirurgicaux adaptés à chaque situation. Cela permet de réagir rapidement en cas de besoin, sans attendre une livraison depuis la Terre. De plus, la bio-impression, qui consiste à imprimer des tissus vivants, progresse aussi dans l’espace. La société Redwire Corporation a réussi à imprimer un ménisque en 3D en microgravité, prouvant que cette technologie pourrait un jour aider à réparer des tissus directement dans l’espace.

#7 : Impression de combinaisons spatiales

Fabriquer des combinaisons spatiales sur Terre est un atout majeur pour les futures missions. Une fois arrivés sur la Lune ou sur Mars, il ne suffit pas d’être là : encore faut-il pouvoir y évoluer en toute sécurité. En 2023, Axiom Space a présenté le prototype d’une nouvelle combinaison conçue pour les astronautes du programme Artemis. Ce modèle a été développé grâce à un logiciel CAO, l’impression 3D et des techniques de couture traditionnelles. Ce type d’approche permettrait d’adapter les combinaisons aux conditions locales, de les réparer rapidement en cas de besoin, et de mieux répondre aux exigences spécifiques de chaque mission.

La combinaison spatiale pour les astronautes du programme Artemis (Crédits photo : Axiom Space)

Pour accélérer la vie dans l’espace

#8 : Construction de structures spatiales et habitats futurs

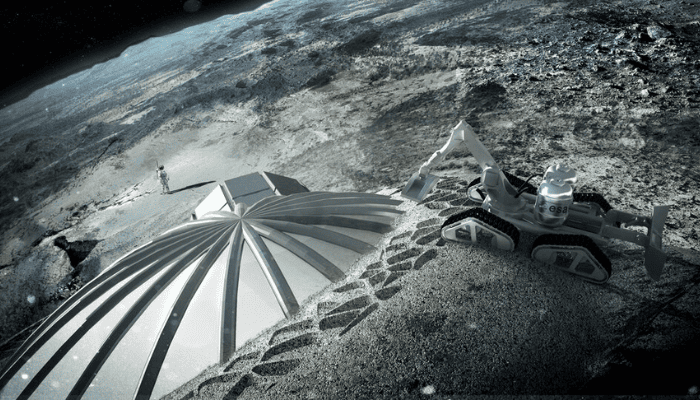

Pour vivre de façon durable sur la Lune ou Mars, il ne suffira pas de construire de simples abris. Avec l’impression 3D, on peut désormais créer sur place une grande variété de bâtiments, comme des habitations, des installations solaires pour produire de l’énergie, et d’autres infrastructures nécessaires. Un avantage clé de cette technologie est qu’elle permet d’utiliser des matériaux locaux, comme le régolithe. Cela permet de bâtir des structures viables sur place. De plus, l’impression 3D conçoit des structures sur mesure pour répondre aux défis spécifiques de l’espace, comme les radiations, les températures extrêmes ou la faible gravité.

Crédits photo : ESA

Que pensez-vous de l’adoption de l’impression 3D dans le domaine de l’exploration spatiale ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Vous êtes intéressés par l’actualité de l’impression 3D dans l’aérospatiale et la défense ? Cliquez ICI. Vous pouvez aussi nous suivre sur Facebook ou LinkedIn !

*Crédits photo de couverture : Pixabay