3ntr et l’importance de l’innovation continue en impression 3D

Lorsqu’il s’agit d’excellence italienne en matière d’impression 3D, il y a un nom en particulier qui se distingue souvent. 3ntr est une entreprise familiale qui a été fondée il y a plus de 60 ans sous le nom de Jdeal-Form. Cependant, sous le nom de 3ntr, elle est impliquée dans la fabrication additive depuis 2010, construisant des solutions d’extrusion multi-matériaux pour une variété de secteurs différents, y compris l’automobile, l’aviation et le médical, entre autres. L’une des façons dont l’entreprise a marqué l’industrie est son engagement dans la recherche et l’analyse, cherchant toujours à améliorer ses solutions ainsi qu’à offrir tout ce dont le client pourrait avoir besoin, du matériau au logiciel. Nous nous sommes entretenus avec Davide Ardizzoia, directeur technique de 3ntr, pour savoir pourquoi ils se sont lancés dans l’impression 3D, quelles sont leurs solutions et leurs applications.

3DN : Pouvez-vous vous présenter et 3ntr ?

Bonjour, je m’appelle Davide Ardizzoia et je suis le CTO de 3ntr. Il y a 12 ans, je n’avais jamais été exposé à l’impression 3D. Bien sûr, j’avais été exposé à l’automobile, au design, à la construction, etc. Mais l’entreprise n’avait aucun contact avec la fabrication additive jusqu’en 2010, lorsque nous avons commencé à l’utiliser pour certaines pièces de machines motrices.

À l’époque, la technologie était encore assez exotique. Et nous étions attirés par elle pour une raison simple. Notre fournisseur était constamment en retard et nous avions toujours eu des problèmes parce que les pièces que nous nous procurions étaient des pièces fonctionnelles. À ce stade, nous avons décidé de nous débrouiller seuls. Nous nous sommes dit : « Nous fabriquons déjà des machines, pourquoi ne pas créer notre propre imprimante 3D pour fabriquer certaines de ces pièces ? Au bout de six mois, nous avons mis au point une imprimante 3D fonctionnelle.

Curieusement, les visiteurs, les fournisseurs, etc. ont commencé à entendre parler de la machine et à demander pourquoi ne pas en faire une copie pour eux. Et nous avons vraiment commencé à voir les avantages de la technologie lorsque nous avons pu réaliser plusieurs itérations d’un moule pour une entreprise française en août de la même année. C’était incroyable à l’époque, car en Italie, personne ne travaille au mois d’août, mais malgré cela, nous avons pu réaliser 6 ou 7 itérations au cours de ce mois. Le résultat final est que nous avons pu fidéliser le client parce que nous étions extrêmement réactifs. C’était aux alentours de 2012.

En 2013, nous avons commencé à fabriquer nos propres imprimantes et nous avons été présentés en septembre dans Wired Italy. À partir de ce mois-là, je me suis rendu à mon premier salon de l’impression 3D, la Maker Faire à Rome. Cela nous a aidés à comprendre ce qu’il fallait faire ensuite. J’ai vu beaucoup de gens qui ne connaissaient rien à l’impression 3D, ce qui a facilité notre décision de devenir un fournisseur professionnel d’imprimantes 3D et de nous tenir à l’écart de l’impression 3D grand public. La raison de cette décision est que si vous voulez vraiment faire quelque chose avec l’impression 3D, vous devez savoir comment concevoir et faire cela en 3D. Et comme tout le monde ne sait pas faire de la modélisation 3D, nous avons voulu nous concentrer sur les solutions professionnelles.

3DN : Qu’en est-il de vos solutions actuelles ?

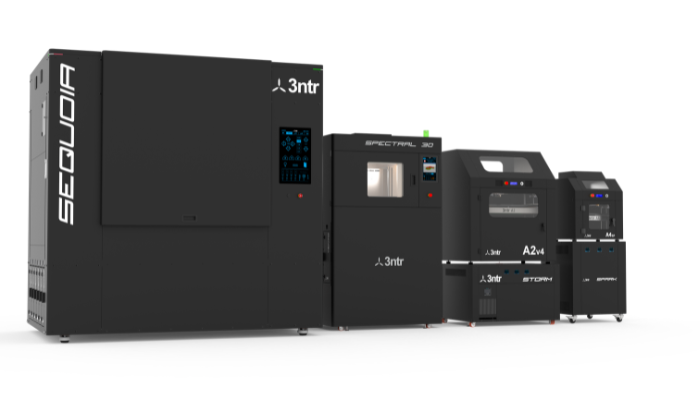

Nous proposons actuellement un certain nombre de solutions d’impression 3D FDM : l’imprimante SPECTRAL 30, capable de répondre aux marchés les plus complexes et aux défis de fabrication les plus extrêmes ; l’A2v4, pour l’impression 3D grand format de haute précision ; l’A4v4, une imprimante 3D puissante et compacte adaptée à la recherche et à la production ; et enfin, notre dernière imprimante SEQUOIA, une imprimante 3D grand format dotée d’une chambre chauffée. Toutes nos imprimantes 3D sont capables de réaliser une véritable impression 3D multi-matériaux et sont robustes et fiables. Au-delà de notre offre de logiciels et de matériaux, nous disposons également de nos propres unités de séchage, VENTO et STORM, ainsi que de l’unité de filtrage F1.

La gamme de solutions industrielles FFF de 3ntr

Avant tout, nous voulons donner le choix à nos clients. Nos machines sont ouvertes, notre choix de matériaux est ouvert, mais nous donnons à l’utilisateur une solution testée avec nos matériaux et nos logiciels s’il ne veut pas faire de recherche et développement. La plupart des gens préfèrent avoir une solution qui consiste à cliquer et imprimer. Mais pour les 30 à 40 % restants, ce sont des clients qui, si nécessaire, sont capables de creuser plus profondément et de modifier les paramètres pour obtenir ce résultat spécial. Nous promettons la qualité et la flexibilité.

Et notre voie a toujours été très claire, c’est pourquoi nous avons continué à travailler à l’amélioration de nos solutions, parallèlement aux améliorations des logiciels et des matériaux. Nous avons compris que lorsque vous commencez à travailler avec des matériaux plus industriels comme l’ABS, l’ASA, les polyamides, vous avez besoin d’un polymère de support fonctionnel. Cela signifie qu’une seule buse est loin d’être acceptable pour une solution industrielle. Par conséquent, la plupart d’entre eux recherchent quelque chose qui soit la forme finale, avec un minimum de retrait de support nécessaire. Ainsi, au cours de toutes ces années, nous avons vu une bonne évolution de la chimie et de la génération de support elle-même.

D’autre part, nous avons fait évoluer notre approche mécanique, de l’extrusion aux chambres chauffées. Il convient également de noter que nous n’avons jamais fait appel à des fournisseurs d’extrudeurs tiers. Nous les avons toujours fabriqués nous-mêmes car l’extrudeur est le cœur de la machine, c’est là que se trouve toute sa valeur. Et en ce moment, nous en sommes probablement à leur 24ème version et nous sommes très enthousiastes à ce sujet. Car au-delà des performances et des finitions que nous obtenons, et qui se concrétiseront dans la série V5, Sequoia étant la première, la qualité est étonnante. Et la vitesse aussi. Au fil des ans, nous avons amélioré et mis sur le marché de nouvelles capacités que de nombreuses entreprises commencent tout juste à adopter. Actuellement, nous en sommes à l’impression à 3 ou 4 buses et, avec cette configuration, nous sommes en mesure de fabriquer de véritables pièces multi-matériaux qui peuvent être utilisées dans de nombreuses situations.

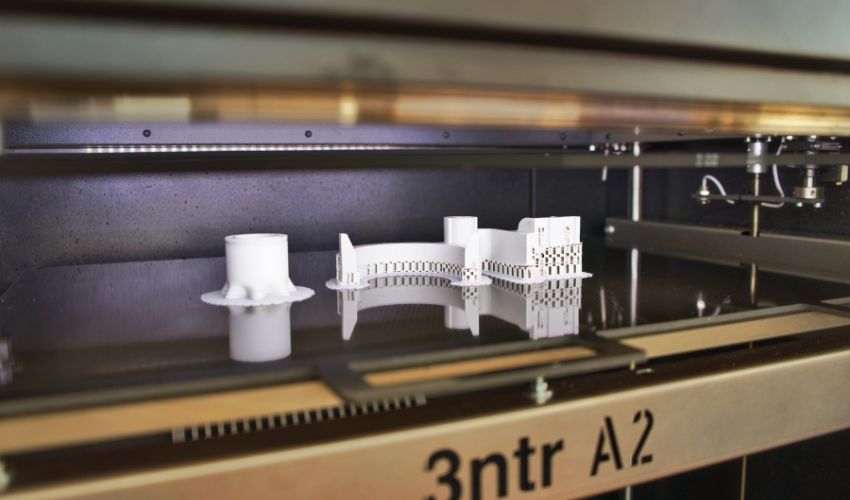

La technologie de 3ntr permet d’obtenir des pièces de haute qualité, y compris celles fabriquées avec des polymères haute performance

Un bon exemple en est une pièce que DENSO Corporation, une filiale de Toyota Motor Corporation, a fabriquée en utilisant notre solution A2V4. Pour ceux qui ne le savent pas, DENSO est un fournisseur qui développe des technologies avancées pour presque tous les véhicules en circulation. Ils sont particulièrement connus pour leurs systèmes de climatisation. Et leur histoire est un bon exemple de ce que l’on peut faire avec une véritable impression multi-matériaux. Grâce à la A2V4, ils ont pu combiner un matériau dur avec un matériau mou pour un prototype en deux parties, à savoir un polymère ASA et un filament caoutchouteux Elasto 85. La pièce obtenue est une pièce de régulation pour le marché du courant alternatif, et c’est une pièce vraiment fonctionnelle, elle marche exactement comme une pièce finale d’utilisation. Grâce à cette approche, le client a pu réduire le développement de plusieurs semaines à quelques jours et a réalisé une économie de plus de 80 %.

3DN : Avec quelles industries 3ntr travaille-t-il ?

Il est peut-être plus rapide de dire avec lesquelles nous ne travaillons pas : la bijouterie et le dentaire. Ces deux secteurs sont bien mieux servis par les imprimantes 3D résine, et la plupart d’entre elles sont disponibles avec des packages verticaux pour la conception de bijoux, le moulage en cire, c’est un marché sur lequel nous ne sommes pas en mesure d’être compétitifs. Mais d’un autre côté, nous nous débrouillons très bien dans d’autres secteurs et chaque jour, nous avons un nouveau client, une nouvelle application ou un nouveau marché.

Au fil des ans, nous avons exploré le nucléaire jusqu’aux soins de santé, en passant par les parcs éoliens, les moteurs de recherche, Louis Vuitton, d’innombrables universités, des entreprises de polymères utilisant nos machines au développement de nouveaux alliages polymères pour l’impression 3D. Les entreprises actives dans les domaines de la course automobile, de l’automatisation, de la robotique, de l’emballage et de la machinerie spéciale sont faciles à intégrer, car elles recherchent la fiabilité et une solution capable de traiter les polymères fonctionnels.

Actuellement, nous fournissons les meilleures entreprises italiennes dans un certain nombre de secteurs. Et le dernier développement en date pour nous est celui du pétrole et du gaz. Il prend une importance croissante dans notre travail quotidien. Et malheureusement, la raison est assez évidente, c’est à cause de la perturbation mondiale du secteur et de la recherche de nouvelles sources d’énergie alternatives.

Les solutions de 3ntr sont utilisées dans de nombreuses industries

3DN : Un dernier mot pour nos lecteurs ?

Nous avons toujours été soucieux de l’efficacité énergétique. Toutes nos machines ont toujours été développées en tenant compte de cet aspect-là. Et un bon retour sur investissement. Ainsi, lorsque nous avons entendu parler de machines qui prenaient des heures à préparer pour démarrer l’impression, nous avons su que c’était quelque chose que nous devions changer. À l’heure actuelle, aucune de nos machines ne nécessite plus d’une heure pour démarrer l’impression.

Et pourtant, nous analysons en permanence la consommation d’énergie et ces données sont à la disposition de nos clients. Ainsi, nos clients peuvent savoir précisément quelle est l’empreinte carbone de nos machines. Mieux encore, nous déposons de nouveaux brevets à ce sujet, car notre nouvelle génération de machines exploitera ces découvertes pour utiliser la plus petite quantité d’énergie possible, sans aucune limite. Ainsi, sans renoncer à la possibilité de travailler avec n’importe quel thermoplastique, nous offrons efficacité énergétique et sécurité. Vous pouvez en savoir plus sur nous sur notre site web ICI.

Que pensez-vous de 3ntr et de ses solutions ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

*Crédits de toutes les photos : 3ntr