#Startup3D : 3DNextech et sa solution de finition automatique 3DFinisher

Après avoir voyagé aux Pays-Bas cet été avec 3devo, nous partons pour l’Italie où nous avons rencontré 3DNextech, une jeune pousse qui a développé une machine de post-traitement professionnelle et automatique. Baptisée 3DFinisher, elle permet d’améliorer l’état de surface des pièces imprimées en 3D sur une imprimante à dépôt de matière fondue. Une bonne nouvelle pour tous les utilisateurs de machines FDM qui peuvent parfois passer quelques heures supplémentaires sur une pièce avant d’obtenir le résultat voulu en termes de précision, qualité, état de surface, esthétique, etc. Nous avons posé quelques questions au CEO et fondateur de 3DNextech, Andrea Arienti, afin d’en savoir plus sur les spécificités de la 3DFinisher et ses applications.

3DN : Pouvez-vous vous présenter ainsi que votre lien avec les technologies d’impression 3D ?

Andrea Arienti

Mon expérience professionnelle commence en 2008, au sein des laboratoires de l’Institut de bioRobotique de l’école Sant’Anna School of Advanced Studies. En rejoignant cet institut pour développer ma thèse au début, j’y ai travaillé pendant sept ans, participant à la conception mécanique de robots marins. J’ai commencé à travailler avec l’impression 3D car les technologies de fabrication additive, en particulier le dépôt d’ABS, étaient souvent la seule option viable pour la réalisation de nos robots non conventionnels.

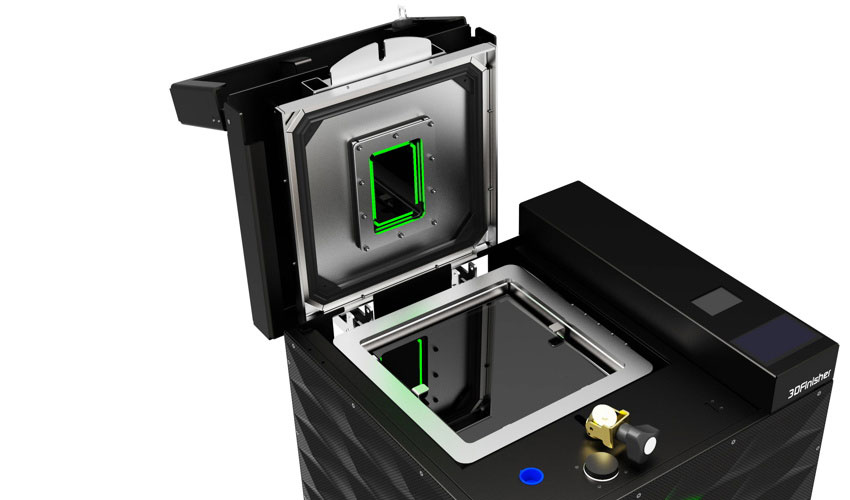

En 2015, j’ai fondé 3DNextech, une spin-off de l’école, spécialisée dans le développement de produits et de technologies liés au monde de la fabrication numérique, de la fabrication additive et de l’impression 3D. Offrant un espace de travail de 300 x 300 x 300 mm, notre première machine professionnelle, 3DFinisher, a été conçue pour les PME, mais la technologie est à la base évolutive et peut être adaptée à des contextes industriels plus vastes, permettant ainsi la réalisation de projets clés en main. 3DNextech aide également ses clients à concevoir et / ou optimiser leurs processus de fabrication additive, de manière à permettre de nouvelles applications, à améliorer la qualité et à prendre en charge leur modèle commercial. En parallèle, nous continuons d’investir massivement dans la R&D, de façon à élargir les scénarios d’application de notre 3DFinisher et à commercialiser prochainement d’autres technologies innovantes de fabrication additive et de post-traitement.

3DN : Comment vous est venue l’idée de créer 3DFinisher ?

Lorsque je travaillais comme chercheur, j’ai utilisé de manière intensive les technologies de fabrication additive pour créer les composants mécaniques de nos robots. Elles sont fantastiques mais elles présentent toutefois d’importants inconvénients, particulièrement évidents dans nos applications : les pièces imprimées en 3D n’étaient pas étanches, leurs performances mécaniques étaient loin d’être suffisantes et leur surface rugueuse favorisait la prolifération d’algues sur nos robots. Afin de résoudre ces problèmes, j’ai construit le premier prototype 3DFinisher, que j’ai utilisé à l’époque avec succès dans de nombreuses applications robotiques pendant plusieurs mois. Après avoir déposé notre premier brevet sur cette technologie, en 2015, mes partenaires et moi-même avons décidé de créer une entreprise qui développerait des technologies capables de faciliter la transition de la «production en série» vers la «personnalisation de masse». Alors que mon premier contact avec l’impression 3D remonte à 2008, c’est en 2015, avec 3DNextech, que nous avons vraiment commencé à mettre en avant les technologies de fabrication additive, en essayant de les rendre automatiques, reproductibles, faciles à utiliser et prêtes pour la production.

La machine de post-traitement

3DN : Pouvez-vous nous expliquer en détail comment utiliser 3DFinisher et pour quel type de profil il a été développé ?

Notre technologie brevetée est basée sur un processus physico-chimique qui se déroule dans des conditions atmosphériques très particulières : la machine 3DFinisher contrôle avec précision tous les paramètres à l’intérieur de la chambre fermée de manière à garantir une amélioration parfaite et reproductible de toutes les pièces. L’appareil est très facile et sûr à utiliser. L’opérateur n’a jamais besoin de toucher aux agents chimiques vendus dans des cartouches jetables scellées. Ces produits chimiques sont toujours confinés dans la machine et les déchets sont automatiquement éjectés à la fin du processus. L’appareil est plug & play et ne nécessite aucune infrastructure supplémentaire (aucune hotte de ventilation n’est nécessaire, par exemple). La machine peut être contrôlée via son écran ou à distance (via un smartphone, une tablette ou un PC) car elle offre une connectivité WiFi et Ethernet.

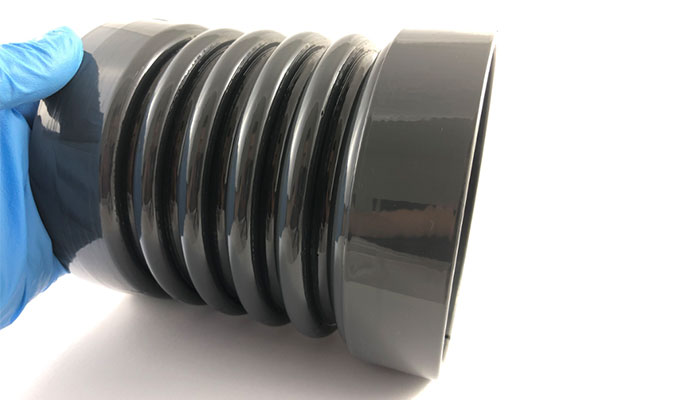

Les pièces brutes sont placées à l’intérieur de l’appareil et subissent un processus automatique qui les rend plus résistantes, brillantes, imperméables, résistantes à la saleté, lavables et stérilisables. Celui-ci dure en moyenne 60 minutes : il peut lisser plusieurs objets à la fois et utilise des cartouches jetables contenant notre solvant exclusif, vendues séparément. Le workflow se déroule comme suit :

- Préparation : L’opérateur place les objets bruts à l’intérieur de la chambre de travail fermée, définit les paramètres du processus et place une cartouche jetable contenant le solvant à l’intérieur de la 3DFinisher.

- Processus : La machine tourne, le tout dans une atmosphère contrôlée (pression, température).

- Résultats : Après le processus, toutes les pièces atteignent une finition de surface parfaite et uniforme, devenant imperméables, pouvant être peintes, lisses et brillantes. Les propriétés mécaniques sont également considérablement améliorées.

La pièce à droite sort de la 3DFinisher

3DN : Pourquoi est-il important aujourd’hui d’avoir un processus de finition des pièces imprimées en 3D ?

A ce jour, aucune imprimante 3D ne peut garantir une finition de surface parfaite des pièces imprimées. Les pièces obtenues ne peuvent être considérées que comme des produits semi-finis nécessitant une quantité considérable de travail supplémentaire afin d’améliorer l’esthétique de la surface ainsi que les propriétés mécaniques (par exemple ponçage manuel, application de résines, apprêt, etc.) Ces traitements manuels entraînent des coûts considérables pour les entreprises et ne résolvent que partiellement le problème : la qualité finale n’est souvent pas satisfaisante et, même dans ce cas, la répétabilité n’est garantie par aucun moyen. Dans de nombreux contextes, ces lacunes empêchent l’adoption généralisée de l’impression 3D à des fins de production. 3DFinisher a été conçu précisément pour résoudre tous ces problèmes.

3DN : Selon vous, comment la technologie de dépôt de matière fondue va-t-elle évoluer dans les années à venir ?

Je pense que la technologie FFF présente des particularités très importantes et un avenir très prometteur. C’est la seule qui permet (en mettant en pause le processus d’impression) d’incorporer des composants constitués de différents matériaux (autres polymères, métaux, etc.) et surtout de technologies différentes (fraisage CNC, tournage CNC, etc.). Il est ainsi possible de créer des objets très complexes avec des caractéristiques mécaniques et fonctionnelles uniques. On peut aussi incorporer des composants électroniques, capteurs, etc. dans l’objet produit par la technologie FDM. Et si on regarde les matériaux compatibles avec cette technologie, on se rend compte qu’aucune autre technologie ne peut rivaliser. Je vois cette technique évoluer vers la production directe et indirecte de produits de plus en plus complexes.

3DN : Un dernier mot pour nos lecteurs ?

Traditionnellement, les gens considèrent la fabrication comme un processus plutôt autonome : nous essayons de promouvoir une vision beaucoup plus large de ce domaine. Les technologies de fabrication additive peuvent en effet grandement influer sur des processus tels que la logistique et même redéfinir et / ou activer les modèles commerciaux de l’entreprise. L’influence que ces technologies peuvent avoir sur le processus de conception conventionnel est également très évidente. Pour exploiter pleinement le potentiel de ces nouvelles technologies, les processus de conception mécanique traditionnels doivent être revus et mis à jour en fonction des nouvelles possibilités qu’ils offrent, des contraintes et des hypothèses qu’ils renversent.

L’approche additive a le potentiel de perturber véritablement le monde manufacturier, mais comme toute nouvelle technologie, elle doit être comprise, optimisée, adaptée aux besoins spécifiques du client. Il y aura des cas où les technologies traditionnelles resteront le meilleur choix, d’autres où une application ne pourra être réalisée qu’en adoptant des paradigmes et des matériaux plus innovants, et d’autres encore où une combinaison de systèmes de production anciens et nouveaux pourrait être le meilleur choix. Essayer de reproduire des objets du passé avec des technologies additives est souvent une erreur et une occasion manquée. 3DNextech cherche à exploiter des technologies innovantes de fabrication additive pour concevoir les objets du futur : nous nous associons à des entreprises qui souhaitent devenir des pionniers dans ce sens, faisant de notre mieux pour accompagner leur transformation. Vous pouvez retrouver plus d’informations ICI.

Que pensez-vous de la machine 3DFinisher ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives.