#3DExpress : hommage à Jean-Claudre André, co-inventeur de l’impression 3D

Cette semaine, nous rendons hommage à un grand chercheur français, Jean-Claude André. Il est à l’origine du premier brevet français concernant la stéréolithographie et a longtemps oeuvré au développement de la fabrication additive. Il est décédé dimanche dernier et nous avons souhaité éclairer son travail une dernière fois. Dans ce 3DExpress, vous pourrez également découvrir la nouvelle offre de formation développée par deux acteurs français, l’objectif étant de démocratiser l’adoption et les usages de l’impression 3D. Vous verrez aussi comment on peut utiliser un scanner 3D pour éviter les risques d’effondrement des ponts.

Décès de Jean-Claude André

C’est une nouvelle qui a attristé tout le marché de la fabrication additive, plus particulièrement en France. En effet, Jean-Claude André, l’un des fondateurs de la technologie de stéréolithographie, nous a quitté le 12 janvier dernier à l’âge de 80 ans. Chevalier de la Légion d’honneur, directeur de recherche au CNRS, ancien directeur scientifique de l’INRS, M.André a eu un parcours riche, toujours en quête d’innovation. En 1984, avec ses collègues Alain Le Méhauté et Olivier de Witte, il dépose le premier brevet en France concernant la fabrication additive et plus particulièrement la stéréolithographie, six semaines avant l’américain Chuck Hull. Lors d’une interview donnée à Sculpteo, il revient sur ce brevet : “Le brevet Français qui avait été déposé avant le brevet Américain a été placé dans le domaine public par la hiérarchie d’Alcatel, faute de vouloir payer pour son maintien.” Une grande personnalité nous a quittés, toutes nos pensées vont à ses proches. Merci M.André pour votre travail et votre passion !

Une nouvelle formation en impression 3D

Le fabricant d’imprimantes 3D FFF Cosmyx a annoncé un nouveau partenariat avec Arvez, spécialiste de la formation continue. L’objectif ? Proposer une formation immersive sur la fabrication additive. Déclinée sur 2 jours, celle-ci permet d’appréhender l’impression 3D en étudiant les bases pratiques et en découvrant de façon pratique le fonctionnement d’une machine FDM. En effet, une partie de la formation se penche sur la configuration de l’imprimante et la création même d’une pièce. Une première session est prévue pour les 31 mars et 1er avril, suivie par d’autres en mai, juin et octobre. Le but de cette formation est de démocratiser la technologie et d’afficher toutes ses possibilités.

Crédits photo : Cosmyx

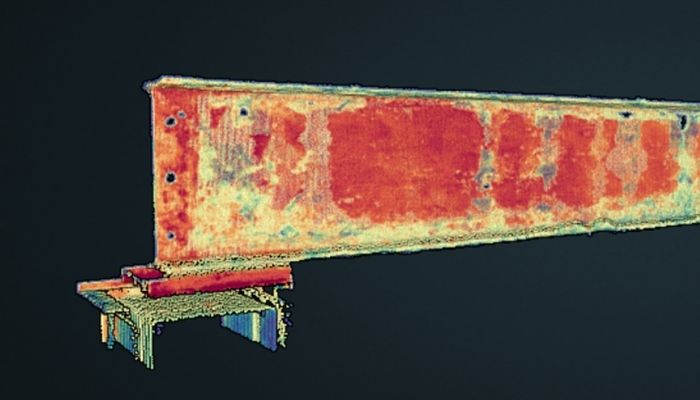

La numérisation 3D au service des ponts

Présents un peu partout dans le monde, les ponts sont des structures souvent soutenus par des poutres en acier qui, avec le temps, peuvent se détériorer. Or, l’effrondement d’un pont peut s’avérer extrêmement dangereux voire quelque fois mortel. Pour éviter cela, en plus des conséquences financières, des chercheurs de la Technische Universität Dresden et de l’Université du Massachusetts à Amherst se sont appuyés sur la numérisation 3D, et plus spécifiquement sur le scanner 3D Artec Leo, pour développer une méthode d’inspection des ponts. Les données obtenues sont beaucoup plus détaillées et le processus se fait très rapidement ce qui permet de réagir vite. Simos Gerasimidis, professeur associé à l’Université du Massachusetts à Amherst, explique : “La corrosion touche généralement les poutres soutenant le tablier du pont. Pour un examen complet d’une poutre, il faut scanner un côté, s’arrêter, déplacer le godet, puis scanner l’autre côté. Il est donc très important que l’appareil soit portatif, polyvalent et facile à déplacer. Leo vous indique également si vous êtes trop près ou trop loin, ce qui vous permet de savoir sur place si le scan est bon ou non. Avec Leo, vous collectez des centaines de milliers de points en cinq minutes. En utilisant les méthodes traditionnelles, vous capturez un point en trois minutes.” S’appuyant sur les données scannées, les chercheurs sont allés encore plus loin et les ont entrés dans un logiciel d’analyse pour concevoir des scénarios de surcharge. Ces derniers ont servi de matière pour entraîner une IA pour qu’elle puisse évaluer instantanément la capacité d’une poudre à soutenir des charges.

Les chercheurs sont capables d’analyser la résistance des poutres d’un pont plus rapidement (crédits photo : Artec 3D)

LEHVOSS présente une nouvelle gamme de matériaux

Le chimiste LEHVOSS vient d’annoncer le lancement de nouveaux matériaux matériaux hautes performances qui seront disponibles sous forme de granulés. Baptisée LUVOPRINT, cette gamme sera particulièrement utile pour créer des moules, composants ou encore des gabarits pour différents secteurs d’activité. Le groupe a développé quatre types de polymère : l’ECO PC/ABS qui offre une bonne stabilité dimensionnelle et qui est facile à imprimer ; l’ECO PA6 qui présente une excellente résistance à l’abrasion, à l’usure et aux chocs ; l’ECO PPS qui est un retardateur de flamme et qui a une bonne résistance chimique ; et le PESU, également retardateur de flamme, présentant une très bonne stabilité thermique et résistance mécanique. L’objectif de LEHVOSS est de favoriser l’adoption de la fabrication additive et d’offrir des matériaux qui affichent une bonne reproductibilité et donc garantir une production en série. Le groupe présentera officiellement ses granulés lors du JEC qui débute le 4 mars prochain.

Crédits photo : LEHVOSS

De nouveaux matériaux pour reproduire les muscles et la graisse de la viande

Une équipe d’ingénieurs de l’Université hébraïque de Jérusalem a mis au point une technologie permettant de produire des analogues de viande qui imitent la structure des muscles et de la graisse. En utilisant les principes de la science des matériaux, ils ont créé deux nouveaux métamatériaux : l’un reproduit la texture fibreuse du muscle et l’autre la graisse animale. Ces matériaux permettent de produire des coupes complexes telles que des steaks et des côtelettes, grâce à un processus similaire au moulage par injection, qui améliore l’évolutivité et réduit les coûts par rapport à l’impression 3D. Cette technologie offre une solution plus abordable et plus durable à la production traditionnelle de viande, contribuant à atténuer l’impact environnemental de l’élevage. Elle permet également de surmonter les obstacles liés à l’imitation de la texture et de la composition de la viande traditionnelle, contrairement à l’impression 3D. Ces avancées pourraient donc transformer l’industrie alimentaire, en rendant les protéines alternatives plus abordables et mieux acceptées par les consommateurs.

Crédits : Université hébraïque de Jérusalem

Que pensez-vous des actualités de cette semaine ? Connaissiez-vous les travaux de Jean-Claude André ? Partagez votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou LinkedIn !

Adieu mon cher ami Jean-Claude.

Aujourd’hui j’adresse toutes mes plus amicales pensées à ton épouse à qui je présente toutes mes sincères condoléances.

Fernand