3D Minerals et l’impression 3D céramique

Comparée aux procédés ayant recours aux polymères ou aux métaux, l’impression 3D céramique est pour le moment moins répandue sur le marché. Cependant, selon plusieurs estimations, l’industrie de la fabrication additive céramique devrait générer pas moins de 3,6 milliards de dollars d’ici 2028. Et comme dans de nombreux pays, en France, de plus en plus d’entreprises se spécialisent dans cette technologie. Fondé en 2019 en Haute-Vienne, 3D Minerals conçoit et développe des imprimantes 3D céramiques basées sur une technologie innovante et brevetée d’extrusion de pâtes baptisée Slurry Deposition Modeling. Pour en savoir plus sur cette technologie et découvrir ses caractéristiques, 3Dnatives a rencontré Claude Schneider, co-fondateur de l’entreprise.

3DN : Pouvez-vous vous présenter ainsi que 3D Minerals ?

Le projet 3D Minerals est né du constat de difficultés de mise en œuvre de la technologie type Robot Casting adaptée aux céramiques. Cette technique utilise une pâte céramique plastique (consistance d’une pâte à modeler) mise dans un pot sous pression et extrudée au travers d’une buse d’extrusion.

La technologie SDM (slurry deposition modeling) brevetée par 3D Minerals offre beaucoup d’avantages par rapport à la technique Robot Casting utilisant une pâte plastique. La voie liquide permet une fabrication en continue (fabrication de grandes pièces notamment) sans bulle d’air. La mise en œuvre des machines est d’autant plus simple que la cuve de barbotine peut être déportée facilement loin de la tête d’extrusion. Les industriels peuvent également utiliser directement leur barbotine.

Je me suis entouré de deux associés aux expériences et connaissances complémentaires pour développer une entreprise autour de cette technologie. Quant à moi je suis ingénieur céramiste avec une expérience des procédés, des matières premières céramiques et du management.

Crédits photo : 3D Minerals

3DN : Vous avez développé et breveté le procédé Slurry Deposition Modeling (SDM). Comment fonctionne-t-il ?

Le brevet repose sur la réaction rapide entre une barbotine et des produits chimiques (adjuvants) qui permettent la transformation du liquide en pâte propre à être extrudée. Le fil déposé pendant l’impression a également la propriété de durcir dans le temps de manière contrôlée. Tout ceci permet de faire varier les propriétés mécaniques de la pâte pendant l’impression en fonction des détails demandés par nos clients.

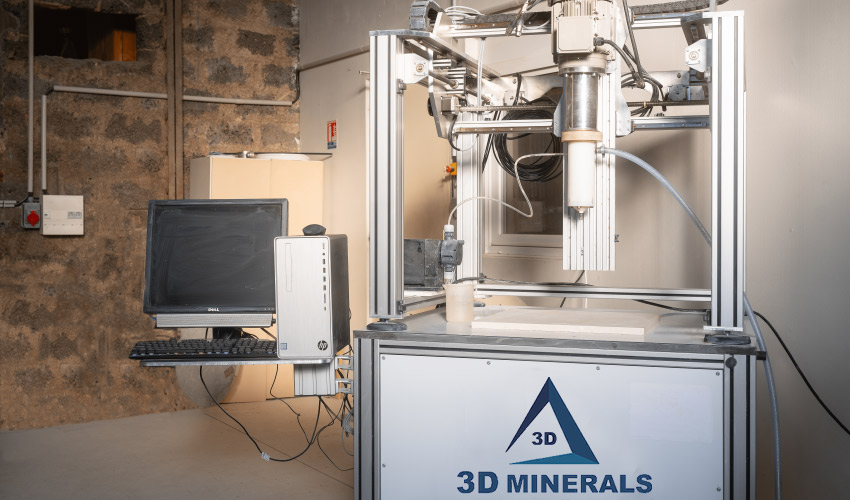

3DN : Quelles sont les différentes machines que vous utilisez ? Quelles sont leurs caractéristiques ?

Nous utilisons 3 machines prototypes qui nous ont permis de mettre au point notre procédé et qui aujourd’hui permettent de fabriquer des pièces pilotes pour nos clients.

Il s’agit :

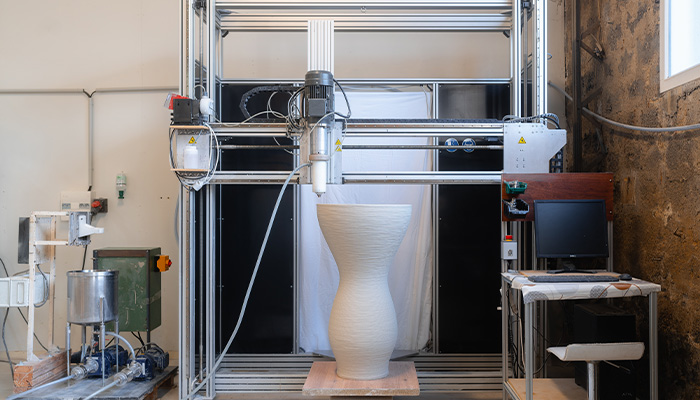

– Imprimante grandes pièces de révolution (machine utilisée au départ pour les jarres Biopythos)

– Imprimante cartésienne pour pièces de 500mm au maximum. Cette machine est surtout utilisée pour les céramiques techniques.

– Imprimante robotisée. Nous avons embarqué notre technologie sur un bras 6 axes et cela permet de réaliser de grandes pièces de formes complexes.

Nous avons aussi en projet des machines pour des besoins spécifiques.

3DN : En interne, vous développez également des matériaux. Pouvez-vous nous en dire plus ?

Il s’agit plutôt de modifications de matériaux existants afin qu’ils puissent être imprimés avec une qualité et une rapidité suffisantes. Nous développons aussi des adjuvants de plus en plus performants pour nos clients. Grâce à cela nous pouvons par exemple imprimer une jarre de 500 litres (200kg, 180cm de haut) en 4 heures.

Crédits photo : 3D Minerals

3DN : Quels sont les avantages de l’impression 3D céramique ?

L’impression 3D en général et ses applications céramiques permettent de s’affranchir de l’utilisation de moules qui sont difficiles à fabriquer, chers et souvent impossibles à recycler. Les imprimantes 3D permettent ainsi de fabriquer des pièces uniques ou de petites séries directement à partir d’un fichier numérique. Il existe aussi tout simplement des formes que l’on ne peut faire qu’avec cette technologie d’impression.

3DN : Et ses limites ?

Les limites de notre technologie SDM sont aussi celles de l’impression 3D en général : il est difficile de faire des surfaces horizontales en hauteur sans utiliser de supports par exemple. On peut dire également que cette technologie n’est pas faite pour concurrencer le production de masse en grandes séries de pièces identiques.

3DN : En début d’année, vous avez collaboré avec l’entreprise Biopythos pour fabriquer des jarres en céramique. Pourquoi et comment s’est déroulé ce partenariat ?

Le management de l’innovation se heurte parfois à la recherche d’un premier client. Nous avons résolu ce problème avec ce partenariat qui vient d’arriver à la commande d’une première machine par Biopythos. Pendant cette phase de lancement de 3D Minerals nous avons pu ainsi bénéficier de l’utilisation des installations de Biopythos. Biopythos de son côté propose maintenant des jarres sur mesure à ses clients viticulteurs.

Crédits photo : 3D Minerals

3DN : Quels sont les futurs projets de 3D Minerals ?

3D Minerals vient de lancer son imprimante robotisée et cela a déjà permis de signer un contrat de collaboration avec un Groupe industriel et futur client. A un peu plus long terme nous allons renforcer nos équipes commerciales et bureau d’étude et aussi accéder à des locaux adaptés à notre croissance. Tout cela passera, bien sûr, par un renforcement des fonds propres de la SAS.

3DN : Un dernier mot pour nos lecteurs ?

L’innovation est inscrites dans les gènes de notre équipe et nous avons déjà de nouvelles idées qui ne demandent qu’à voir le jour et à être brevetées.

Que pensez-vous de l’impression 3D céramique ? Partagez votre avis dans les commentaires de l’article ou avec les membres du forum 3Dnatives. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Crédits photo de couverture : 3D Minerals