Massivit est un fabricant d’imprimantes 3D grand format, qui a développé deux technologies spécifiques. D’une part, le Cast In Motion (CIM), technologie qui met en jeu une coque extérieure hydro-soluble dans laquelle est coulé le moule et, d’autre part, le Gel Dispensing Printing (GDP), qui met en oeuvre un gel rapidement polymérisé dès son dépôt sur le plateau d’impression, un processus qui, en outre, ne nécessite pas de support. Les imprimantes de Massivit, qui se distinguent par leur rapidité d’impression, la taille des pièces produites ainsi que par l’isotropie de celles-ci, sont utilisées dans les secteurs automobile, aérospatial, ferroviaire, de la marine, de l’enseignement et de la recherche, des articles de sport ou encore du divertissement.

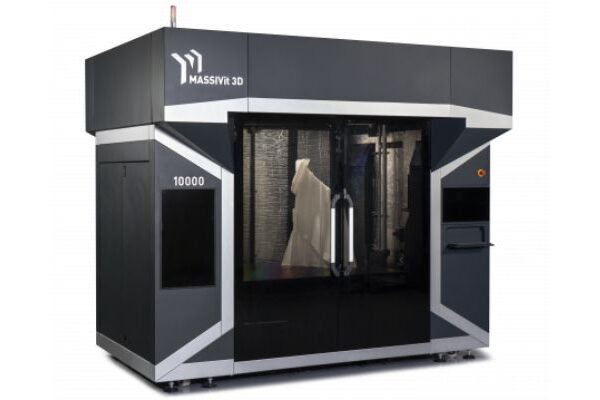

Les caractéristiques de la Massivit 10000 et de la Massivit 10000-G

Dotée de la technologie CIM du constructeur, la Massivit 10000 possède un système à double tête : la première imprime, à grande vitesse, une coquille externe destinée à être dissoute par la suite, tandis que la seconde fait couler un matériau thermodurcissable haute performance (un époxyde), également proposé par Massivit, dans cette même coquille. La coquille se compose de deux fines parois hydro-solubles conçues en photo-polymères, qui durcissent dès qu’elles reçoivent la lumière UV. Une fois l’objet imprimé, il est passé au four (thermo-durcissement), ce qui renforce ses propriétés mécaniques, avant d’être immergé dans l’eau afin que la coquille se dissolve.

Avec l’imprimante 3D industrielle Massivit 10000, le fabricant souhaite automatiser la production de moules pour les composites. La Massivit 10000 permet l’impression d’outils et de différents types de moules, y compris complexes et sur-mesure, notamment les moules de thermoformage, les moules destinés aux composites thermoplastiques, les moules pour le moulage par transfert de résine ou encore pour le moulage par injection-réaction. La machine est également adaptée à la fabrication de mandrins de nettoyage, de gabarits et de montages. Avec cette imprimante, Massivit souhaite résoudre le problème des goulots d’étranglement, fréquents lors de la fabrication de composites. Le nombre d’étapes, et donc le temps de fabrication des moules, est moindre par rapport aux procédés de fabrication soustractive traditionnels : on passe de 19 étapes à 4 seulement, et d’un temps de production de plusieurs semaines à quelques jours. Le coût en est également réduit. En outre, la technologie Cast in Motion (CIM), brevetée par le constructeur, assure l’isotropie réelle du moule fabriqué, ce qui constitue, selon le fabricant, une première mondiale. L’isotropie du moule garantit que les propriétés mécaniques et thermiques de l’objet soient identiques sur toute sa surface.

Grâce à l’inclusion de la technologie Gel Dispensing Printing (GDP), le modèle Massivit 10000-G offre, en plus du reste, des applications pour la fabrication sur-mesure et le prototypage fonctionnel.