Velettrica utilizza la stampa 3D per una navigazione più sostenibile

La produzione additiva ha raggiunto livelli di sofisticazione tali da permettere la creazione di materiali avanzati che garantiscono soluzioni efficienti ed economiche anche negli ambienti più estremi, dai cieli allo spazio, fino agli abissi marini. Un esempio emblematico di questa rivoluzione tecnologica è rappresentato da Velettrica, una startup italiana che ha utilizzato la stampa 3D per sviluppare componenti chiave per il prototipo funzionante del motore per barca a vela SAIL-POD 25. Per saperne di più e indagare come l’utilizzo di tecnologie all’avanguardia, come la stampa 3D e il design biomimetico, stia aprendo nuove frontiere nella navigazione sostenibile, abbiamo intervistato il fondatore di Velettrica, Roberto Baffigo.

3DN: Ciao! Puoi presentarti e raccontarci del tuo legame con la stampa 3D?

Sono Roberto Baffigo, sono nato nel 1972 a Roma e nella mia vita ho sempre fatto sport, canottaggio, vela, mountain-bike, sci ed ora nuoto pinnato. Ho studiato fisica e questo ha incentivato la mia curiosità e voglia di sperimentare. Il mio legame con la stampa 3d deriva dal mondo del gioiello: il passaggio dalla prototipazione manuale a quella digitale è stata una vera rivoluzione esplosa con la disponibilità di tecniche di stampa sempre più affidabili ed economiche. Successivamente la stampa 3D mi ha permesso di testare velocemente tutte le invenzioni racchiuse nella speciale elica di Velettrica.

Roberto Baffigo e il team di Velettrica con il motore SAIL-POD 25.

3DN: Come nasce Velettrica e qual è la sua missione?

Velettrica nasce nel 2021 dal sogno di esplorare la navigazione a impatto zero, un’idea maturata durante le vacanze in barca a vela con mia moglie Chiara ed i nostri figli Stella e Pietro Noè. Ho sempre sognato di poter viaggiare con loro in equilibrio con la natura. Ho voluto rendere ancora più ecologica la barca a vela utilizzando un motore elettrico, non solo per la propulsione, ma anche per produrre energia quando è spinta dal vento. Il motore sviluppato nel progetto Velettrica si chiama SAIL-POD 25.

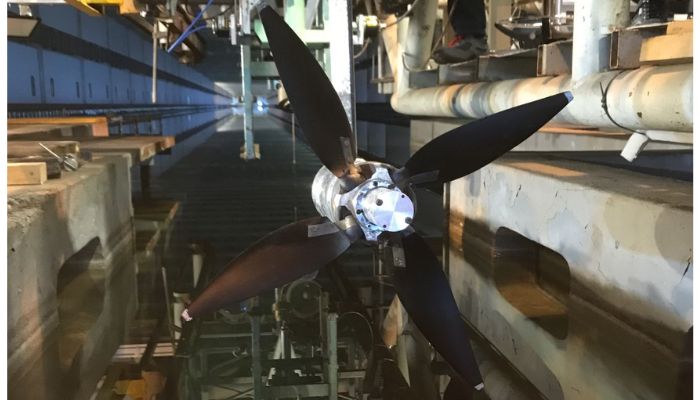

La missione di Velettrica è chiara: sviluppare sistemi di propulsione ad alta efficienza energetica, alimentati principalmente da fonti rinnovabili, per ridurre l’inquinamento nei mari. Il cuore dell’innovazione di Velettrica risiede in un’elica multifunzione con sistema di controllo elettronico, progettata con un approccio biomimetico ispirato alle pinne dello squalo balena. Questa elica, quando non è in funzione, si chiude in una forma a fiore, minimizzando la resistenza con l’acqua e ottimizzando l’efficienza energetica del sistema di propulsione.

3DN: Puoi dirci di più sul motore SAIL-POD 25? In che modo la produzione additiva è stata utilizzata nella sua realizzazione?

Abbiamo utilizzato la stampa 3D per diversi componenti del SAIL-POD 25, in alcuni casi sono stati realizzati direttamente i pezzi definitivi, in altri la prototipazione rapida è servita per realizzare gli stampi o le anime per il composito. Si tratta di un sistema di propulsione elettrica e ricarica ad alta efficienza per barche a vela, con elica pieghevole e a passo variabile. Facile da installare, non occupa spazio all’interno della barca ed è esente da inquinamento e manutenzione. Inoltre, non provoca rumore, vibrazione e calore.

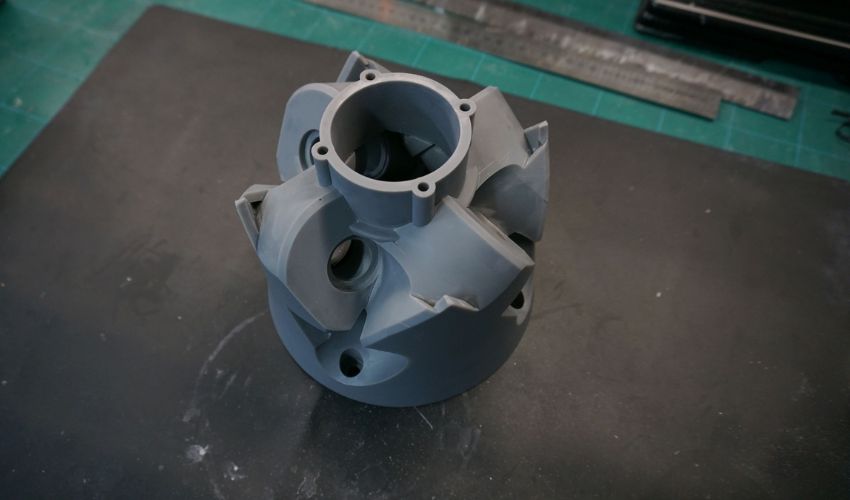

Progettato in Italia da Velettrica, 3DiTALY ha stampato in 3D alcune delle componenti per un prototipo funzionante del motore e per farlo ha combinato più materiali e più tecnologie di stampa. Per la realizzazione dell’anima delle pale dell’elica sono stati utilizzati la stampante Formlabs SLS Fuse 1 e il materiale Nylon 12 Powder: una termoplastica che, grazie all’elevato carico di rottura e alla stabilità ambientale, è adatta a produrre assemblaggi complessi e componenti resistenti, con un assorbimento d’acqua minimo. Il primo prototipo del mozzo dell’elica per i test a secco, invece, data la sua forma complessa, è stato prodotto usando la stampante SLA Formlabs Form 3L e la Grey Resin, per ottenere un elevato livello di dettaglio, una finitura superficiale liscia e opaca e proprietà meccaniche ottimali. Infine, le parti meccaniche “speciali” sono prodotte in Inconel o allumino con tecnologia DMLS e lo stampo della pinna è realizzato con un fotopolimero HDT con tecnologia SLS.

3DN: Perché avete scelto di utilizzare la stampa 3D?

Per molti componenti è stata una scelta obbligata, data la natura “inedita” e complessa della meccanica brevettata sarebbe stato impossibile o eccessivamente costoso produrli con tecnologie tradizionali.

Andando più nel dettaglio, la stampa 3D offre molteplici vantaggi, come la possibilità di realizzare prototipi rapidi in meno di 24 ore; la riduzione dei costi fino al 90% rispetto alla lavorazione meccanica; la produzione di parti complesse come eliche, giranti e pale di turbine per attrezzature subacquee; la possibilità di utilizzare materiali avanzati con proprietà interessanti come resistenza al fuoco, riduzione delle emissioni tossiche e resistenza alla corrosione; e infine la produzione su richiesta, che consente ai progettisti di ottenere parti esattamente quando e dove sono necessarie, riducendo costi di stoccaggio, rischi di sovrapproduzione e impatto ambientale, favorendo l’efficienza e la sostenibilità.

Parte dell’elica è stata realizzata con la stampa 3D in resina.

3DN: Come vedi il ruolo della produzione additiva nel settore navale?

Il settore navale, in particolare nella propulsione elettrica, è spesso caratterizzato, o comunque trae beneficio, da una produzione custom o semi-custom. La produzione additiva, come accennato, permette una grande libertà abbattendo i costi dei componenti prodotti ad hoc. Inoltre, i benefici in termini di sostenibilità sono sia il risparmio di materie prime ed energia nella produzione rispetto ad altre tecniche, che la facilità nel riciclare i materiali utilizzati a fine vita del componente, questo principalmente per i termoplastici. Infine, i materiali polimerici sono molto più affini alle protezioni antivegetative rispetto ai metalli, questo permette, ad esempio nelle eliche, una minore dispersione nell’ambiente di sostanze chimiche ed un mantenimento dell’efficienza con conseguente risparmio energetico.

3DN: Qualche ultima parola per i nostri lettori?

Abbiamo molti progetti e sogni futuri. In futuro vogliamo volare, con lo stesso spirito della navigazione vela-elettrica solcare i cieli nel modo più sostenibile possibile. Un messaggio per chi ci legge: usate la stampa 3D per “toccare con mano” le vostre idee, è lo strumento che rende reali i sogni.

Cosa ne pensi della startup Velettrica e del motore SAIL-POD 25? Condividi la tua opinione sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

Crediti per tutte le immagini: Velettrica/3DiTALY/Formlabs