La tecnologia DLP per produrre parti in gomma migliori

La tecnologia Digital Light Processing (DLP) è una delle principali tecnologie di stampa 3D oggi disponibili. Si tratta di un tipo di fotopolimerizzazione che consiste essenzialmente nell’uso di un videoproiettore per polimerizzare le resine fotosensibili. Questa tecnologia è rinomata sia per la velocità che per la precisione e può essere utilizzata in numerosi settori.

La prima azienda a commercializzare la tecnologia, EnvisionTEC, ha fatto enormi passi avanti nel corso degli anni. E dopo l’acquisizione dello scorso anno da parte di Desktop Metal, che ha diviso l’azienda in Desktop Health ed ETEC, ha mostrato le sue innovazioni più interessanti nel campo, tra cui la DLP “top-down” e lo sviluppo di nuovi materiali come la gomma. Ma come funziona la tecnologia DLP? Quali sono le innovazioni apportate da ETEC nel settore? E, soprattutto, quali sono le applicazioni di questa tecnologia? Abbiamo dato un’occhiata più da vicino.

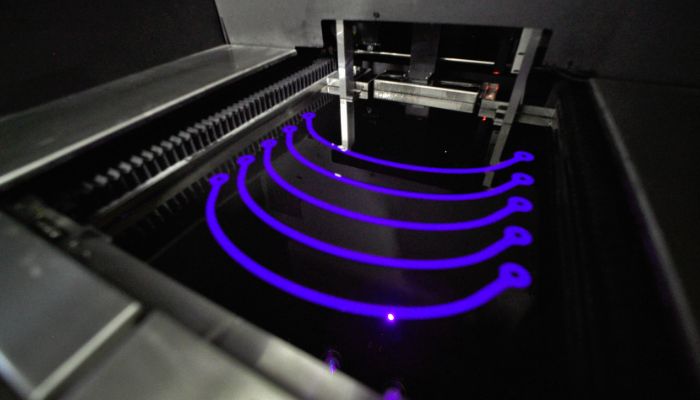

Piano di stampa della ETEC Extreme 8K DLP (crediti foto: ETEC)

Come funziona la tecnologia DLP?

La fotopolimerizzazione, ovvero la polimerizzazione di resine fotosensibili con luce UV, può essere considerata la capostipite della produzione additiva. Come forse sapete, la prima tecnologia di stampa 3D è stata la stereolitografia (SLA) negli anni ’80. Tuttavia, non molto tempo dopo, sono nate nuove tecnologie per superare i limiti della SLA. Tra queste c’è la DLP, nata nel 1999.

Grazie all’uso di un chip DLP, il Digital Light Processing ha permesso di sfruttare la luce di un proiettore per polimerizzare le resine fotosensibili nella stampa 3D su grande scala. Questa tecnologia è più veloce della SLA, in quanto consente di esporre l’intera area di stampa alla luce UV anziché un singolo punto per volta come nel caso del laser, pur consentendo una finitura superficiale di alta qualità e bordi definiti.

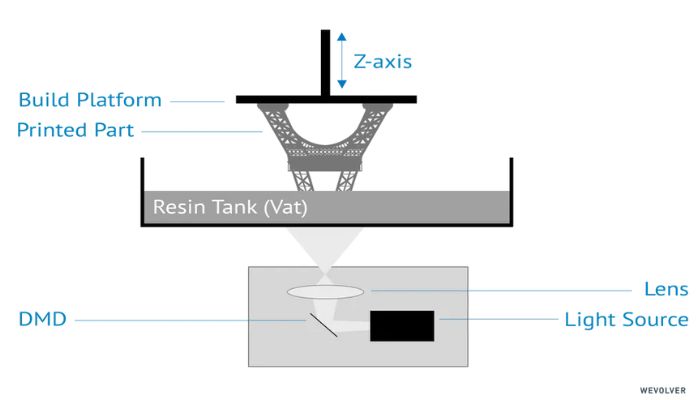

In breve, una stamapnte DLP tradizionale lavora dal basso verso l’alto, con un proiettore situato sotto il serbatoio. Questo è il processo utilizzato dalla prima stampante DLP commerciale, la EnvisionTEC Perfactory. Essendo posizionato sul lato inferiore, la luce del proiettore attraversa la resina mediante il fondo del vassoio, consentendo un controllo rapido e rigoroso dell’altezza dello strato. Il vassoio è realizzato con un fondo trasparente che consente la trasmissione della luce. Come in altre tecnologie a resina, il piano di stampa si muove su e giù sull’asse z nel serbatoio, creando uno strato sottile di resina che può essere solidificato.

Il processo DLP tradizionale originariamente commercializzato da EnvisionTEC (crediti foto: Wevolver)

Da quella prima stampante, sono stati compiuti numerosi progressi nel settore. Nel 2015, il processo CLIP, che prevedeva uno strato di ossigeno erogato attraverso una pellicola permeabile all’ossigeno, ha eliminato la necessità di separare ogni strato polimerizzato, aumentando notevolmente la velocità. L’applicazione di questa “zona morta” è stata lanciata da EnvisionTEC nel 2016 in un nuovo processo chiamato CDLM (Continuous Digital Light Manufacturing).

Nel 2021, dopo l’acquisizione di EnvisionTEC da parte di Desktop Metal, è stata lanciata un’altra nuova tecnologia, Hyperprint, che elimina gli strati di ossigeno. Secondo Desktop Metal, Hyperprint utilizza il calore per diminuire la viscosità delle resine e accelerare la stampa. Inoltre, include la stampa ad anello chiuso, con sensori CLP, per rilevare quando lo strato del pezzo è stato completamente separato dal film della vasca di resina.

L’ultimo progresso dell’azienda è stato nel campo della DLP “top-down”. Sebbene la DLP dal basso verso l’alto sia stato lo standard negli ultimi 20 anni, ETEC ha lanciato la stampante DLP Xtreme 8K dall’alto verso il basso, per risolvere una serie di limiti che esistevano con la stampa DLP tradizionale. Questa nuova macchina presenta una serie di vantaggi per gli utenti, tra cui un portfolio di materiali ampliato per un numero ancora maggiore di applicazioni.

Quali sono i vantaggi della stampante DLP Xtreme 8K?

La stampante 3D Xtreme 8K DLP di ETEC presenta una serie di vantaggi per l’utente, al di là dei benefici generali della tecnologia DLP come la velocità e le geometrie complesse. In precedenza, quando si utilizzava la DLP dal basso verso l’alto, gli utenti avevano restrizioni sul numero di parti che potevano essere stampate, in quanto vi era un limite di quantità di peso che poteva essere sostenuta verticalmente dal piano di stampa, oltre alla necessità di una grande quantità di supporti per garantire l’adesione. Inoltre, vi erano forti limitazioni sui tipi di resine che potevano essere utilizzate, con una preferenza per quelle a bassa viscosità. Ciò limitava la produzione e le proprietà finali delle parti.

La stampante DLP Xtreme 8K è in grado di superare questi ostacoli, offrendo la più grande area di stampa (450 x 371 x 399 mm – 166.950 mm2) tra le stampanti DLP commerciali grazie alla tecnica top-down. È in grado di stampare pezzi di grandi dimensioni o in grandi volumi con nuovi materiali che, secondo Desktop Metal, possono competere direttamente con i termoindurenti utilizzati nello stampaggio a iniezione di plastica tradizionale.

Uno sguardo ravvicinato alla stampante DLP top-down Xtreme 8K (crediti fotografici: ETEC)

In particolare, questi progressi nei materiali sono stati resi possibili dal lavoro di ricerca e sviluppo svolto da DM attraverso la sua filiale Adaptive 3D. Questa società è riuscita a creare una nuova famiglia di materiali, i fotopolimeri DuraChain. Si tratta di fotopolimeri che utilizzano la separazione di fase indotta dalla fotopolimerizzazione, o Photo PIPS. Alcuni esempi sono le schiume e i materiali in gomma. Questa caratteristica, tra le altre, ha consentito l’uso delle stampanti DLP per molte nuove applicazioni in diversi settori.

La DLP utilizzata per rivoluzionare le parti in gomma

Una delle applicazioni più interessanti della DLP top-down di ETEC è stata la produzione di parti in gomma. In particolare, Aerosport Additive, un’agenzia di servizi con sede in Ohio che produce prototipi e modelli di lavoro per clienti in settori quali l’automobilistico, l’aerospaziale, l’elettronico e altri ancora, ha scoperto che la tecnologia DLP di ETEC e la stampante DLP top-down Xtreme 8K erano la chiave per la creazione di parti in gomma migliori.

Prima di adottare la DLP, Aerosport Additive doveva affidarsi alla colata di uretano per la prototipazione e la produzione a basso volume, e allo stampaggio a iniezione per la produzione di massa di parti in gomma. Questo perché la creazione di parti in gomma è sempre stata una sfida nella produzione additiva, con la quasi impossibilità di creare materiali che avessero l’aspetto, la sensazione e le prestazioni della gomma vera. Ora non è più così.

Grazie alla stampante 3D DLP Xtreme 8K top-down e ai nuovi materiali Additive Aerosport è in grado di produrre parti in gomma (crediti fotografici: ETEC).

Utilizzando Xtreme 8K e Elastic ToughRubber di Adaptive3D, l’azienda è riuscita a produrre parti in gomma con una durezza Shore A70 in modo rapido ed economico. Un esempio è stata la creazione di interruttori a quattro vie che sono attaccati agli stick di controllo degli aerei e sono fondamentali per effettuare regolazioni di precisione sui controlli di assetto dell’aereo.

Come si può immaginare, questi pezzi sono generalmente prodotti in volumi ridotti, il ricorso alla fusione di uretano era un processo lento e costoso. Con ETEC Xtreme 8K, Aerospace Additive è ora in grado di produrre fino a 150 interruttori in un’unica produzione di 2,5 ore, risparmiando tempo e denaro. La produzione additiva consente inoltre di modificare o perfezionare il progetto per adattarlo alle esigenze di clienti diversi. Questa, tra le altre applicazioni, dimostra come i processi DLP di ETEC potrebbero continuare ad avere un impatto su un numero ancora maggiore di industrie negli anni a venire. Per saperne di più su ETEC e sulle sue soluzioni DLP: QUI.

Cosa ne pensate delle innovazioni di ETEC per la tecnologia DLP e del suo utilizzo per le parti in gomma? Condividi con noi la tua opinione nei commenti qui sotto o sui nostri canali social Facebook, Twitter, Linkedin e YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella tua casella di posta!