#Startup3D: LEAM migliora la resistenza delle parti XXL stampate in 3D

Dalla scienza alla stampa 3D e infine all’imprenditoria: questo è stato il percorso di LEAM fino ad oggi. Lo spin-off dell’Università Tecnica di Monaco ha posto la prima pietra di una tecnologia che ora può essere commercializzata dall’università. Con il suo sistema DEMEX, LEAM sta aprendo nuove strade nel campo della produzione additiva: l’azienda non utilizza un laser per fondere il materiale, come fanno altre startup, ma uno spettro continuo di luce. In questo modo, il materiale viene riscaldato appena davanti l’ugello e la tecnologia garantisce anche una migliore adesione tra gli strati. Il sistema DEMEX sviluppato da LEAM è disponibile come modulo aggiuntivo per stampanti 3D di grande formato e la giovane azienda è già riuscita a conquistare i suoi primi clienti. Abbiamo parlato con il team di LEAM per saperne di più sui passi compiuti dalla startup, sulla sua tecnologia e sui suoi piani per il futuro.

3DN: Potete presentarvi brevemente e raccontarci come avete scoperto la stampa 3D?

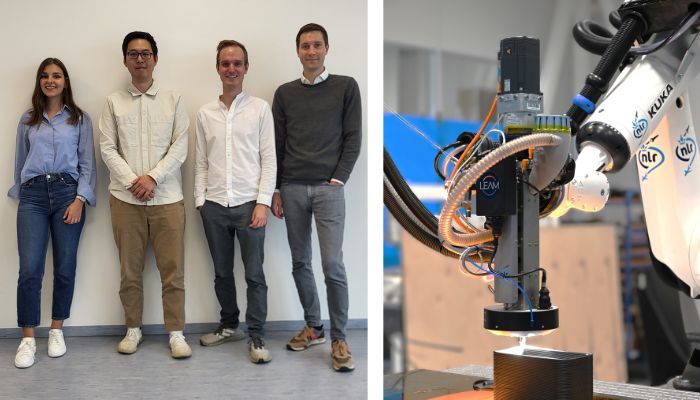

Siamo tre fondatori (Patrick Consul, Ting Wang e Benno Böckl) e ci occupiamo di stampa 3D sin dai nostri studi di ingegneria meccanica e da quando abbiamo iniziato a lavorare come assistenti di ricerca presso la Cattedra di Compositi di Carbonio (LCC) dell’Università Tecnica di Monaco, dove ci siamo conosciuti. Patrick aveva già provato a produrre anime per strutture a sandwich nel settore dell’aviazione utilizzando la stampa 3D nell’ambito della sua tesi di master. Tuttavia, all’epoca non era possibile farlo perché non si riusciva a raggiungere la resistenza necessaria. Dal 2017, ha continuato a seguire l’argomento come assistente di ricerca e, negli anni successivi, si è candidato e ha lavorato a diversi progetti di ricerca in cui ha approfondito l’argomento.

A sinistra: Il team LEAM. A destra: il sistema DEMEX sviluppato

Ting Wang ha lavorato a un progetto di ricerca in cui il riscaldamento del substrato doveva essere studiato in modo specifico per ottenere una migliore adesione dello strato successivo. Durante il suo periodo come assistente di ricerca, Ting ha svolto il lavoro preliminare concreto iniziale su cui si sono basati gli ulteriori sviluppi del sistema DEMEX. Anche Benno ha lavorato per diversi anni come ricercatore associato presso la cattedra di compositi di carbonio, dove si è interessato al processo di posizionamento automatizzato delle fibre per la produzione di componenti in carbonio. Questo processo presenta alcune analogie con la stampa 3D. Quindi siamo arrivati alla stampa 3D attraverso la scienza, che ci ha permesso di comprendere bene le sfide di questo processo. In questo modo siamo riusciti a sviluppare soluzioni che aprono nuove possibilità alla stampa 3D nella produzione di componenti.

3DN: Come è nata LEAM e quali sono state le tappe più importanti finora?

Nei suoi progetti di ricerca, Patrick ha studiato un’ampia varietà di approcci per aumentare l’adesione degli strati e quindi la resistenza dei componenti nella stampa 3D a estrusione. È diventato sempre più chiaro che l’unico approccio veramente promettente è il riscaldamento e la fusione selettiva dello strato sottostante. Ting ha studiato questo approccio specifico in un progetto di ricerca e ha sviluppato un primo prototipo del nostro successivo sistema DEMEX, che tuttavia utilizzava ancora il laser come fonte di energia. L’approccio ha dato risultati promettenti, ma la sua fattibilità commerciale era discutibile, in quanto i costi e le attrezzature di protezione necessarie avrebbero reso il prodotto antieconomico. Abbiamo quindi pensato di utilizzare LED bianchi con uno spettro a banda larga al posto dei laser. Questi sono molto più sicuri ed economici dei laser e, dopo che i primi test preliminari hanno dimostrato che poteva funzionare, abbiamo deciso di fondare una società per offrire il sistema come prodotto.

L’ottenimento di una sovvenzione nell’ambito del trasferimento della ricerca Exist è stato un passo importante. Questo ci ha permesso di finanziare i primi 18 mesi e di creare LEAM in modo da poter esistere come azienda. L’anno scorso abbiamo anche ricevuto un finanziamento dall’ESA Business Incubation Centre Bavaria, che sostiene il nostro progetto. Un altro passo importante è stato il primo proof of concept con un cliente, che non solo ha dimostrato che il nostro sistema funziona, ma anche che esiste un grande potenziale di mercato. Siamo stati quindi in grado di vendere e installare i primi sistemi ai clienti. A metà dell’anno scorso abbiamo assunto il nostro primo dipendente a tempo pieno, che lavora per noi come ingegnere di sviluppo. Infine, siamo riusciti a richiedere un brevetto per la nostra tecnologia, il che è decisivo per lo sviluppo futuro dell’azienda.

LEAM ha presentato una domanda di brevetto per il suo sistema DEMEX.

3DN: Ci presentate brevemente il sistema DEMEX? Quali vantaggi offre questa tecnologia rispetto ad altri processi?

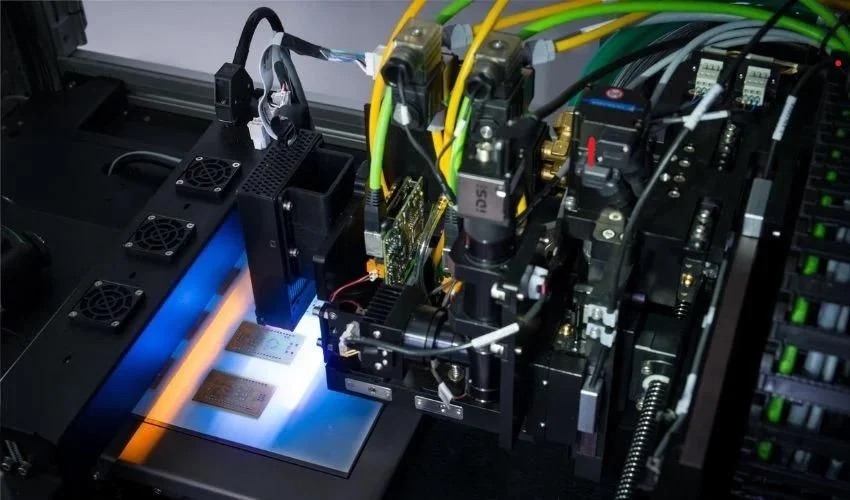

Il sistema DEMEX è un componente aggiuntivo per stampanti 3D di grande formato. Il sistema combina emettitori LED e telecamere a infrarossi, distribuiti intorno all’ugello dell’estrusore. Con l’aiuto degli emettitori LED, il sistema DEMEX è in grado di riscaldare il substrato in modo mirato e localizzato davanti all’ugello, assicurando così la perfetta saldatura degli strati. Il raggiungimento della temperatura target desiderata è garantito da un circuito di controllo chiuso con le telecamere a infrarossi. Invece della resistenza z massima del 60 % ottenibile in precedenza, il componente può raggiungere il 100 % della resistenza specificata nella scheda tecnica del produttore del materiale, in tutte le direzioni! Inoltre, è possibile lavorare diversi tipi di materiali, come i materiali per lo stampaggio a iniezione, che in precedenza non erano assolutamente adatti alla stampa 3D perché non era possibile ottenere una buona adesione tra gli strati. Il sistema DEMEX comunica con il sistema di controllo della stampante e quindi sa sempre in quale direzione si sta muovendo la stampante e quale area deve essere riscaldata. Non è quindi necessario tenerne conto quando si crea il G code, il che significa che i processi precedenti di utilizzo della stampante non vengono interrotti.

Con la nostra tecnologia affrontiamo i problemi più comuni della stampa 3D. Un approccio spesso scelto nella stampa 3D è, ad esempio, quello degli ambienti di stampa riscaldati. Tuttavia, questi hanno lo svantaggio che la temperatura non può essere impostata al livello desiderato, altrimenti il componente diventa instabile e crolla. Questo problema non esiste con il nostro sistema DEMEX, poiché riscaldiamo solo uno strato molto sottile sulla superficie in un’area molto limitata davanti all’ugello. Questo ci permette di superare la temperatura di fusione del materiale, consentendoci di ottenere resistenze significativamente più elevate. Un altro approccio è l’uso di emettitori a infrarossi, distribuiti nello spazio di installazione o installati localmente all’ugello. Tuttavia, questi hanno lo svantaggio di avere tempi di reazione molto lunghi, da uno a tre secondi, che li rendono molto difficili da controllare. L’uscita del nostro sistema a LED, invece, può essere regolata in pochi millisecondi e la densità di potenza raggiunta è superiore a quella degli emettitori a infrarossi. I nostri LED offrono anche un chiaro vantaggio di prezzo rispetto ai laser. Da un lato, le fonti di energia stesse sono già più economiche del 90% rispetto a un sistema laser comparabile. In secondo luogo, vengono eliminati i dispositivi di protezione necessari, che per una stampante 3D di grande formato possono costare più dell’intero sistema DEMEX che offriamo.

Con DEMEX, LEAM utilizza i LED anziché i laser. I LED possono essere adattati rapidamente e sono anche più economici dei laser.

3DN: A chi si rivolge il sistema DEMEX e per quali applicazioni è più adatto?

I vantaggi del sistema DEMEX sono particolarmente evidenti nelle applicazioni in cui si utilizzano materie plastiche ad alte prestazioni o di grandi dimensioni, ad esempio nell’industria aerospaziale o in quella dell’oil & gas. È qui che i problemi che risolviamo hanno il massimo impatto. Se consideriamo, ad esempio, un componente di grandi dimensioni che si rompe durante la stampa, fino ad oggi il pezzo era un rottame, con costi che possono raggiungere le migliaia di euro. Con DEMEX, la stampa può essere facilmente continuata dopo l’interruzione, perché il collegamento con lo strato inferiore è garantito. Il sistema è adatto anche ad altri settori che utilizzano tecnopolimeri o plastiche rinforzate con fibre. In linea di principio, ne trarrà vantaggio chiunque desideri stampare parti soggette a sollecitazioni meccaniche per le quali le resistenze ottenute finora con la stampa 3D non sono sufficienti. Tra gli esempi vi sono la cantieristica navale, la costruzione di veicoli ferroviari e l’industria automobilistica.

3DN: Ci sono progetti passati o in corso che vale la pena menzionare?

L’installazione dei nostri primi due sistemi è stata sicuramente particolarmente emozionante. Abbiamo installato il primo DEMEX presso il NLR, l’equivalente olandese del Centro tedesco per l’aeronautica e l’aerospazio (DLR). Poco dopo, abbiamo messo in funzione il secondo sistema presso l’Università di Exeter, in Inghilterra. Ma anche i progetti in corso sono molto interessanti. Inoltre, ci sono sempre nuove richieste in settori a cui non avremmo mai pensato. Per esempio, stiamo discutendo con clienti del settore edile, ma ci sono persino persone interessate che lavorano nell’allevamento di pesci, quindi non ci sono limiti.

3DN: Qualche parola finale per i nostri lettori?

Il prossimo passo che vogliamo fare con il nostro sistema è adattarlo a stampanti più piccole. Al momento possiamo utilizzare solo stampanti 3D di grande formato, perché abbiamo bisogno di una certa quantità di spazio per l’installazione. Tuttavia, stiamo già lavorando per ridurre le dimensioni dei singoli componenti e vogliamo essere in grado di equipaggiare le stampanti a filamento con il sistema DEMEX nel corso di quest’anno. Abbiamo ricevuto ripetutamente richieste in tal senso, quindi la domanda è forte. Nelle prossime settimane, inoltre, effettueremo il passaggio a Siemens Industrial Edge. Questo include nuovi componenti hardware e software nel nostro sistema, che offrono possibilità completamente nuove in termini di manutenzione e aggiornamenti del sistema, oltre che di affidabilità.

Il sistema DEMEX è attualmente disponibile solo per stampanti 3D di grande formato.

Cosa ne pensi di LEAM e del suo sistema DEMEX? Faccelo sapere lasciando un commento qui sotto o sui nostri canali social Facebook, Linkedin e YouTube! Non dimenticare di iscriverti alla nostra newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

*Crediti per tutte le immagini: LEAM