Additive manufacturing vs Stampaggio a iniezione: quale processo scegliere?

Nel mondo della produzione moderna esistono molteplici tecnologie di produzione che soddisfano esigenze diverse. In questa occasione, intraprenderemo un’analisi comparativa di due tecnologie che si distinguono per l’elevata capacità produttiva, lo stampaggio a iniezione e l’additive manufacturing. Entrambi i processi presentano vantaggi rispetto all’altro e possono diventare complementari. Per cercare di comprenderli meglio, ne esploreremo i principi fondamentali, le caratteristiche distintive, le applicazioni, i produttori e i costi. Nel corso di questa analisi, scopriremo in quali modi le due tecnologie sono diverse, confrontandole in quanto metodi di produzione.

Prima di addentrarci in ciascuna delle tecnologie, è utile collocarle nel tempo per conoscerne l’origine. Lo stampaggio a iniezione affonda le sue radici negli anni Sessanta dell’Ottocento con l’invenzione di John Wesley Hyatt della celluloide, un materiale plastico. In seguito, Hyatt e suo fratello Isaiah avrebbero brevettato il primo sistema di stampaggio a iniezione, che consisteva in un pistone per forzare la celluloide fusa in uno stampo. Nel corso del XX secolo, la tecnologia ha continuato a evolversi, grazie a invenzioni come la pressa a iniezione a vite rotante di James Watson Hendry nel 1946, che rimane ad oggi il sistema di stampaggio a iniezione standard.

L’additive manufacturing ha invece le sue origini negli anni Ottanta. I primi sistemi di stampa 3D si basavano sulla tecnica della stereolitografia, sviluppata da Chuck Hull e brevettata commercialmente nel 1986. Nei decenni successivi, la produzione additiva è cresciuta con lo sviluppo di nuovi processi che hanno ampliato le opzioni dei materiali e applicazioni. Oggi la produzione additiva ha guadagnato terreno ed è diventata molto interessante per numerosi settori.

Processo di produzione

Come funziona l’additive manufacturing?

L’additive manufacturing (anche abbreviato, AM) è un processo di produzione che crea oggetti aggiungendo materiale strato per strato, sulla base di un progetto digitale. Questo metodo offre grande flessibilità e precisione, consentendo la creazione di geometrie complesse che sarebbero difficili o impossibili da realizzare con i metodi di produzione tradizionali, tra cui lo stampaggio a iniezione. Come sappiamo, la manifattura additiva comprende diverse famiglie di tecnologie che si differenziano per i materiali che possono essere utilizzati, le fonti di energia e il modo in cui il materiale viene aggiunto. Se dovessimo classificarle in modo generale, potremmo dire che esistono tre processi principali: quelli basati sulla deposizione di materiale, quelli basati sulla fotopolimerizzazione e quelli basati sull’utilizzo di un legante e di polveri. Da ogni famiglia si distinguono varianti che richiedono attrezzature uniche, che non utilizzano gli stessi materiali e i risultati sono chiaramente diversi. Tuttavia, in ognuna delle tecnologie ci sono delle fasi definite per arrivare al pezzo finale.

Nella produzione additiva il processo inizia con la creazione di un progetto 3D utilizzando un software di progettazione assistita da computer (CAD); una volta completato, il progetto viene convertito in un file digitale. Il modello digitale viene esportato in un formato compatibile con la stampante 3D, ad esempio STL, OBJ o 3MF, quindi il file viene caricato nel software di slicing, che converte il modello in strati orizzontali e genera il codice G. Questo codice conterrà le istruzioni che la stampante 3D dovrà seguire. La produzione vera e propria dipende dalla tecnologia di stampa utilizzata. Una volta completata la stampa, l’oggetto può richiedere o meno un post-processing, che può consistere nella rimozione dei supporti, nella levigatura, nella polimerizzazione nel caso delle resine o nei trattamenti termici quando si lavora con metalli o polimeri.

Come funziona lo stampaggio a iniezione?

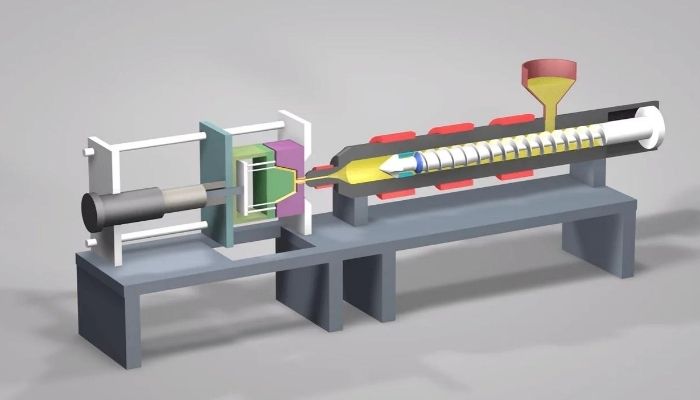

Come suggerisce il nome, il processo di stampaggio a iniezione prevede l’iniezione di materiale fuso in uno stampo, dove si raffredda e si solidifica per formare il pezzo finale. Il processo inizia con la selezione e la preparazione del materiale, che può essere sotto forma di pellet, polvere o preforme. Sebbene i materiali più comuni siano le materie plastiche, in questo processo possono essere utilizzati anche metalli o vetro. Approfondiremo in seguito i materiali compatibili con questa tecnologia. Una volta che il materiale è pronto, viene posto in una tramoggia (alimentatore del materiale), proprio come nei sistemi di estrusione del materiale nella produzione additiva, e da qui viene convogliato in un cilindro.

Composizione di una macchina per stampaggio a iniezione (crediti: 3ERP)

All’interno del cilindro si trova una vite ad alta temperatura che ruota e spinge il materiale riscaldandolo. Il calore fonde il materiale rendendolo viscoso e fluido. Vale la pena notare che la temperatura in questa fase può raggiungere i 200 ºC. Una volta fuso il materiale, la vite si sposta in avanti, spingendolo ad alta pressione attraverso un sistema di ugelli, simile a un estrusore, nella cavità dello stampo. Il tempo di iniezione può essere molto breve, di solito tra 0,1 e 2 secondi. Una volta iniettata nello stampo, la plastica inizia a raffreddarsi e a solidificarsi quasi immediatamente, grazie alla bassa temperatura dello stampo. Inoltre, lo stampo è dotato di prese d’aria che contribuiscono a mantenere una temperatura costante e ad accelerare il processo di raffreddamento.

Quando il materiale si è solidificato, l’unità di bloccaggio, che può essere una pressa idraulica o elettrica, rilascia la pressione provocando l’apertura dello stampo e il rilascio del pezzo. Infine, lo stampo si chiude e il ciclo di iniezione viene ripetuto per produrre il pezzo successivo. È importante notare che, sebbene esistano diversi tipi di stampi, questi sono costituiti dalla stessa struttura di base per soddisfare la meccanica descritta sopra. Il post-processing dei pezzi stampati a iniezione consiste nell’eliminazione delle sbavature, nella verniciatura, nel trattamento superficiale o nell’assemblaggio.

Materiali

Sia la produzione additiva che lo stampaggio a iniezione utilizzano un’ampia gamma di materiali adatti a varie applicazioni e settori. Nella stampa 3D FDM, ad esempio, predominano i materiali termoplastici come PETG, PLA e ABS, grazie alla loro facilità di fusione ed estrusione, che li rende ideali per la stampa 3D ricreativa e industriale. Tuttavia, la produzione additiva non si limita a questi materiali. Utilizza anche termoindurenti, elastomeri e resine ingegneristiche come il nylon e il policarbonato, comunemente impiegati nella SLS (sinterizzazione laser selettiva), nella fotopolimerizzazione, nel binder jetting e in altre tecnologie di stampa 3D avanzate. Inoltre, la produzione additiva è in grado di lavorare i metalli (come titanio e alluminio) e ceramiche, offrendo un ampio spettro di applicazioni. Nonostante questa ampia gamma di materiali, i filamenti devono spesso essere certificati per garantire qualità e prestazioni, soprattutto in settori regolamentati come quello aerospaziale e automobilistico. Se da un lato questo processo di certificazione può aumentare i tempi e i costi, dall’altro l’uso dei pellet nell’AM può annullare questo processo, in quanto già utilizzati in tecnologie più tradizionali come lo stampaggio a iniezione.

Il materiale principale per lo stampaggio a iniezione è ancora la plastica

Come l’additive manufacturing, anche lo stampaggio a iniezione è in grado di accogliere un’ampia gamma di materiali, che condividono in gran parte la stessa utilizzabilità (termoplastici, termoindurenti, elastomeri, metalli e resine ingegneristiche come il nylon e il policarbonato). Questa versatilità consente di produrre componenti automobilistici durevoli, impianti in silicone per uso medico e altre parti ad alte prestazioni. La capacità di lavorare materiali densi rende lo stampaggio a iniezione estremamente vantaggioso per la produzione di pezzi che richiedono un’elevata integrità strutturale e precisione dimensionale.

Post-processing

La finitura e il post- processing sono essenziali per migliorare le proprietà funzionali ed estetiche dei pezzi prodotti mediante AM e stampaggio a iniezione. Nell’AM, il raggiungimento di una finitura superficiale liscia spesso richiede tecniche di post-lavorazione come la levigatura, la lucidatura o i trattamenti chimici, a causa delle texture ruvide e delle linee di strato visibili che risultano dal processo di stampa. Per molte tecnologie di stampa 3D, in particolare FDM, SLA, DLP e material jetting, la rimozione dei supporti è un’altra fase critica del post-processing, soprattutto per i progetti con geometrie complesse o sporgenze. Nel complesso, queste tecniche sono cruciali per affinare la texture superficiale, migliorare la durata dei pezzi e garantire la precisione dimensionale, fondamentale per le applicazioni che richiedono un’estetica o una superficie funzionale di alta qualità. Tuttavia, ogni tecnica di post-processing dipende fortemente dalla tecnologia di stampa 3D utilizzata inizialmente.

Le parti stampate in 3D con resina richiedono un post-processing per rimuovere i supporti e la resina in eccesso.

Nello stampaggio a iniezione, il post-processing è generalmente molto meno esteso rispetto all’AM, grazie alla finitura di alta qualità che gli stampi possono trasferire ai pezzi. Tuttavia, a volte sono necessarie diverse fasi per garantire che il prodotto finale soddisfi le specifiche desiderate. Una delle fasi di post-lavorazione più comuni è la rimozione del flash, ovvero del materiale in eccesso che può fuoriuscire dalla cavità dello stampo durante il processo di iniezione. Come per la rimozione delle strutture di supporto nella stampa 3D, la rimozione delle scorie viene generalmente eseguita con strumenti di taglio o di rifilatura, anche se nella produzione di grandi volumi si ricorre spesso a sistemi automatizzati per accelerare questo processo.

Applicazioni

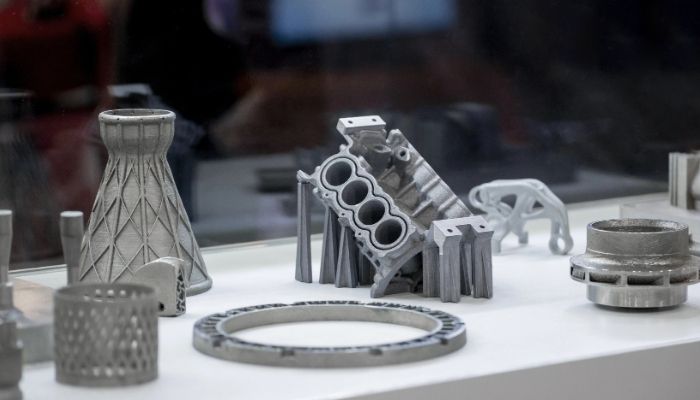

Entrambi i processi sono ampiamente utilizzati nel settore industriale, ciascuno dei quali sfrutta punti di forza unici per rispondere a sfide, esigenze e opportunità produttive specifiche. La produzione additiva eccelle nei settori che richiedono personalizzazione e geometrie complesse, come quello medicale, aerospaziale, automobilistico e dei beni di consumo. L’agilità della produzione additiva nella prototipazione e nella personalizzazione è facilmente riscontrabile nel settore medico, dove impianti e protesi personalizzati vengono adattati all’anatomia individuale del paziente, migliorando i risultati del trattamento e il comfort del paziente.

Allo stesso modo, l’uso della produzione additiva ha acquisito un notevole slancio nel settore aerospaziale, con applicazioni specifiche che stanno emergendo nei missili ipersonici, nei motori a razzo e nelle stampanti 3D autonome per aumentare l’autonomia nelle missioni spaziali. Gli ingegneri aerospaziali sfruttano la capacità della stampa 3D di produrre parti leggere ma resistenti con design intricati, in quanto questi componenti contribuiscono in modo significativo a migliorare le prestazioni, riducendo il peso complessivo o ottimizzando geometrie complesse che i metodi di produzione tradizionali faticano a raggiungere.

La stampa 3D per produrre parti dal design complesso.

Inoltre, anche le case automobilistiche ricorrono sempre più ai vantaggi della produzione additiva, utilizzando la tecnologia per la prototipazione rapida, per il processo iterativo di progettazione, per produrre utensili e parti leggere. Ciò consente di modificare i pezzi in modo rapido e conveniente e di migliorare la personalizzazione. Sebbene vi sia una notevole sovrapposizione tra i settori che utilizzano questa tecnologia, lo stampaggio a iniezione, d’altra parte, svolge un ruolo distinto nei settori che richiedono una produzione in grandi volumi e una qualità dei pezzi precisa e costante. Come la produzione additiva, è prevalente nell’industria automobilistica, dei beni di consumo e dei dispositivi medici, ma per ragioni fondamentalmente diverse.

Piezas fabricadas mediante Moldeo por Inyección de metal (MIM)

Lo stampaggio a iniezione è favorito dalla capacità di produrre in modo efficiente pezzi standardizzati con un’eccellente finitura superficiale e precisione dimensionale. In particolare, il settore automobilistico utilizza lo stampaggio a iniezione per produrre elevati volumi di componenti come paraurti, maniglie delle porte, cruscotti e pannelli esterni della carrozzeria, garantendo uniformità e conformità ai rigorosi standard industriali. Nei beni di consumo, lo stampaggio a iniezione è fondamentale per la produzione in scala di imballaggi in plastica, contenitori, involucri elettronici e giocattoli, mantenendo la coerenza del prodotto e consentendo la produzione di massa. Analogamente alla stampa 3D, anche il settore medicale trae notevoli vantaggi dallo stampaggio a iniezione, in particolare nella produzione di dispositivi medici come siringhe, cateteri e strumenti chirurgici. Anche lo stampaggio a iniezione è particolarmente vantaggioso in questo caso, in quanto consente agli operatori sanitari di utilizzare dispositivi che soddisfano i rigorosi requisiti normativi in materia di biocompatibilità e precisione dimensionale.

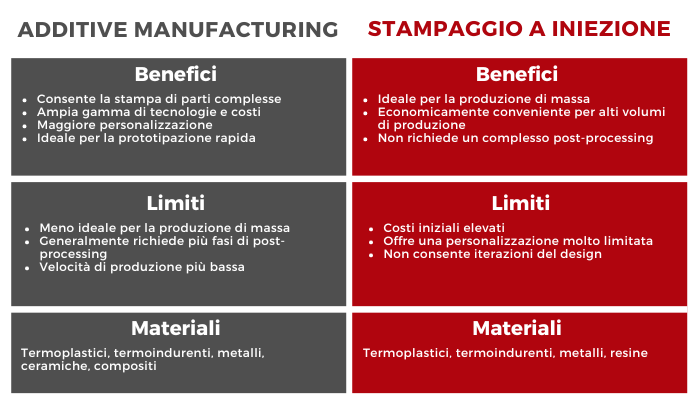

Benefici e limiti

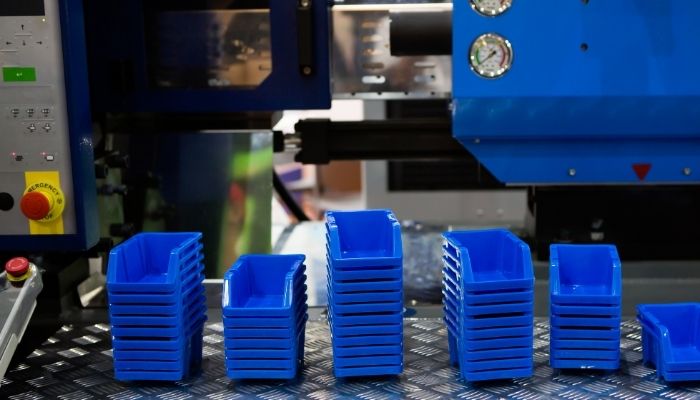

Lo stampaggio a iniezione è apprezzato per l’efficienza e l’economicità nella produzione di grandi volumi. Il vantaggio principale dello stampaggio a iniezione è la capacità di produrre grandi quantità di pezzi identici con uno scarto minimo di materiale. Una volta creati gli stampi, il processo di produzione è rapido e ogni ciclo produce un pezzo completamente formato, il che lo rende ideale per la produzione di massa nei settori dei beni di consumo e dell’elettronica. Questa efficienza si traduce in un significativo risparmio sui costi unitari man mano che la produzione aumenta, rendendo conveniente per molte aziende la spesa iniziale per la messa a punto. In tal senso, lo stampaggio a iniezione è più conveniente dell’additive manufacturing.

Il vantaggio principale dello stampaggio a iniezione è la produzione di grandi volumi di pezzi identici.

Tuttavia, lo stampaggio a iniezione deve affrontare sfide significative, soprattutto per quanto riguarda i tempi di messa a punto e l’investimento iniziale. La progettazione e la fabbricazione degli stampi possono richiedere settimane o addirittura mesi, a seconda della complessità del pezzo da produrre. Questi tempi lunghi rendono lo stampaggio a iniezione meno flessibile per le modifiche rapide del progetto rispetto alla stampa 3D. Gli elevati costi iniziali associati alla creazione di stampi, all’acquisto di macchine e all’acquisizione di materiali possono limitare l’ingresso nel mercato di molte piccole imprese e startup.

Anche i vincoli di progettazione giocano un ruolo cruciale, in quanto geometrie intricate e caratteristiche interne possono essere difficili da stampare senza compromettere l’integrità del pezzo o aumentare significativamente i costi o i tempi di produzione per progettare un nuovo stampo. Inoltre, le materozze, il punto in cui il materiale fuso entra nello stampo, devono essere progettate e calibrate con precisione per garantire che il materiale fluisca uniformemente nello stampo, evitando deformazioni e raffreddamenti prematuri. Nonostante questi ostacoli, una volta superato l’investimento iniziale nella costruzione dello stampo, il prezzo per pezzo diminuisce significativamente con l’aumento della produzione.

Dall’altro lato, la produzione additiva richiede tempi di allestimento minimi rispetto allo stampaggio a iniezione, rendendola incredibilmente utile per la prototipazione rapida e la produzione on-demand. Questa rapidità di messa a punto è particolarmente vantaggiosa per le aziende che operano in settori frenetici come l’aerospaziale e l’automobilistico, che beneficiano di iterazioni rapide e tempi di consegna ridotti, consentendo notevoli risparmi sui costi. Quando sono necessarie modifiche al progetto, come nel caso della prototipazione rapida, la stampa 3D consente aggiustamenti rapidi ed economici.

Inoltre, la produzione additiva presenta un netto vantaggio rispetto allo stampaggio a iniezione in termini di sostenibilità, in quanto riduce drasticamente gli scarti di materiale nella maggior parte dei casi. La natura additiva del processo fa sì che il materiale venga depositato solo quando necessario, riducendo al minimo gli scarti dovuti, nello stampaggio, a materozze non allineate o a materiale in avanzo.

Crediti: Materialise

Tuttavia, questo non significa che la stampa 3D sia priva di limiti. Sebbene la configurazione iniziale sia veloce, la velocità di produzione effettiva della stampa 3D è spesso molto più lenta rispetto allo stampaggio a iniezione per la produzione di grandi volumi. Inoltre, nonostante i continui progressi del settore, la finitura superficiale delle parti stampate in 3D richiede spesso un ampio post-processing per ottenere la levigatezza o la qualità estetica desiderata, un limite che non si riscontra in genere con lo stampaggio a iniezione (anche se alcune tecnologie, come il getto di materiale, ad esempio, non sono soggette a questa limitazione). Ciò comporta un aggravio di tempo e di costi nel processo di produzione, soprattutto per i pezzi che richiedono una finitura di alta qualità. Inoltre, il prezzo di ingresso della stampa 3D può variare in modo significativo a seconda del settore in cui viene utilizzata, determinando se si tratta di un’opzione a basso o alto costo. Sebbene la produzione additiva rappresenti un’opzione di produzione affidabile e generalmente accessibile, con una flessibilità di progettazione senza pari, non è la scelta più economica per la produzione di massa di componenti semplici e uniformi.

Tempi di produzione

Sebbene non sia possibile indicare con esattezza i tempi di ciascuna fase, esistono fattori determinanti. Ad esempio, nel caso dello stampaggio a iniezione, la preparazione dello stampo può richiedere molto tempo, in quanto comprende la progettazione, la fabbricazione e la lavorazione dello stampo. Questo perché la progettazione dello stampo non solo considera la struttura del pezzo, ma anche l’intero meccanismo che circonda lo stampo, il sistema di raffreddamento, gli sfiati, il canale di iniezione, ecc. Nel caso dei pezzi da stampare in 3D, il tempo di progettazione si concentra esclusivamente sul pezzo e, naturalmente, sui supporti. In entrambi i casi, il tempo di progettazione varia a seconda della complessità dei pezzi e delle modifiche da apportare per ottenere il risultato desiderato.

Esempio di stampo per la produzione di bottiglie di plastica

Per quanto riguarda i tempi di produzione, nell’additive manufacturing il tempo dipende dalla geometria del pezzo, dalla risoluzione di stampa, dal materiale utilizzato e dalla tecnologia. I pezzi piccoli e semplici, ad esempio, richiedono pochi minuti per essere stampati, mentre i componenti di grandi dimensioni possono richiedere ore o addirittura giorni. Lo stampaggio a iniezione, invece, guadagna in velocità di produzione, in quanto le macchine sono calibrate per iniettare il materiale in modo così preciso e ripetitivo che un grande volume di pezzi può essere prodotto in pochi secondi.

Costi

Un altro aspetto fondamentale è il costo di produzione. L’investimento iniziale per le attrezzature di stampaggio a iniezione industriale può variare da 50.000 a oltre 200.000 dollari, a seconda delle dimensioni, della capacità e delle caratteristiche tecniche della macchina. Con l’avvento delle stampanti 3D desktop, anche il settore dello stampaggio a iniezione ha iniziato a proporre soluzioni per la produzione su scala ridotta seguendo questa tecnologia. Sebbene le stampanti 3D industriali possano avvicinarsi ai prezzi delle macchine per lo stampaggio a iniezione, una delle principali differenze tra i due processi è che nella produzione additiva non si investe in stampi. Gli stampi sono infatti uno dei componenti più costosi, soprattutto quando sono molto complessi. Gli stampi possono costare fino a 100.000 dollari.

Un altro investimento è il software. Entrambi i processi richiedono un software per la progettazione e il monitoraggio del processo. Poiché l’investimento per entrambi i processi è unico, esistono calcolatori online che servono come punto di riferimento per i calcoli di produzione, oltre a servizi di quotazione professionali. Esempi di calcolatori per lo stampaggio a iniezione sono Hubs, ICOMold o CustomPart; per la produzione additiva troviamo soluzioni come AMOTool o ShatterBox. In entrambi i casi, è importante tenere presente che ci sono anche i costi di installazione, il time to market, gli investimenti, la manutenzione, la manodopera e i materiali.

Lo stampaggio a iniezione è ideale per grandi quantità di parti identiche

Sebbene l’additive manufacturing sia ancora considerato la scelta ideale per i progetti a basso volume, le parti personalizzate e la prototipazione rapida, questa situazione sembra destinata a cambiare nei prossimi anni. I segnali? Un rapporto di Protolabs sulle tendenze del mercato, pubblicato di recente, ha evidenziato che un numero sempre maggiore di professionisti si rivolge alla produzione additiva per creare pezzi in grandi volumi che in precedenza venivano creati con tecnologie come lo stampaggio a iniezione.

Quale di questi processi utilizzi? Faccelo sapere lasciando un commento sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!