La stampa 3D in ceramica per ottenere strutture aerospaziali complesse

La ricerca di materiali e processi nuovi e sempre più performanti è al centro dell’interesse dell’industria oggi come non mai. Tra tutte, quella che probabilmente è la più propensa alla ricerca e all’innovazione è l’industria aerospaziale. Con l’introduzione di requisiti sempre più stringenti, le esigenze del settore stanno cambiando velocemente e le nuove tecnologie che portano un modo diverso e spesso più efficiente di rispondere alle attuali problematiche sono non solo accolte, ma richieste. La produzione additiva è per questi motivi sempre più utilizzata per le applicazioni aerospaziali. Nel dettaglio, secondo il rapporto di Research and Markets, il valore della stampa 3D nel mercato aerospaziale e della difesa è stato valutato a 1.915,51 milioni di dollari nel 2021 e si prevede che registrerà un CAGR di oltre il 24% tra il 2022 e il 2027.

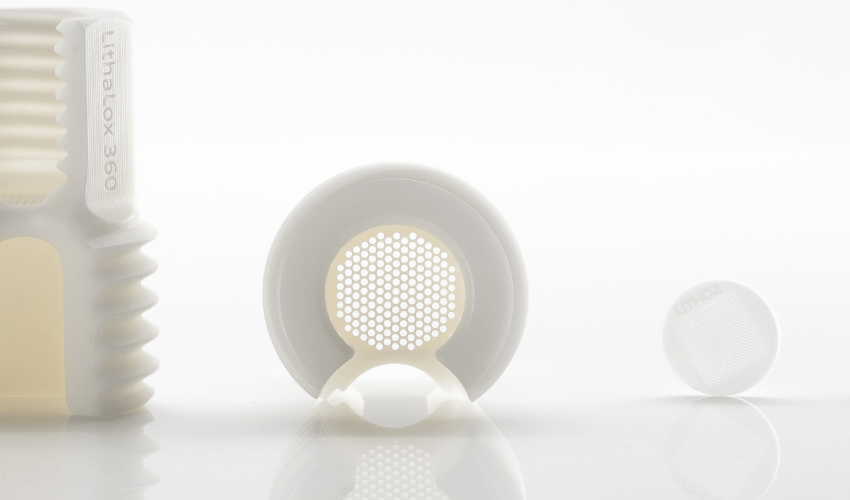

Tra i principali cambiamenti e benefici che le tecnologie additive stanno portando in atto nel settore aerospaziale ci sono la produzione di parti più leggere, resistenti e complesse; la libertà di progettazione; possibilità di unire più parti in un unico pezzo; la riduzione dello spreco di materie prime estremamente costose e l’efficienza di costi e risorse. Se guardiamo ai materiali innovativi, utilizzabili grazie alla stampa 3D, quello che sta acquistando maggior successo è la ceramica. Questa ha dimostrato di avere le proprietà necessarie per rispondere alle esigenze dell’industria e agli elevati standard richiesti nelle applicazioni aerospaziali. Tra le aziende che hanno puntato sulla produzione additiva in ceramica c’è il produttore austriaco Lithoz che ha sviluppato la tecnologia Lithography-based Ceramic Manufacturing (LCM) per produrre parti complesse ad alta risoluzione. L’azienda ha raddoppiato la vendita delle sue soluzioni di stampa 3D in ceramica e il fatturato nell’anno 2022, dimostrando l’interesse del mercato per questa tecnologia in diversi settori, principalmente quelli medicale e aerospaziale.

Una parte in ceramica stampata in 3D.

Vantaggi dell’uso della ceramica per applicazioni aerospaziali

Lo studio “3D Printing Ceramics 2022-2032: Technology and Market Outlook”, ha messo in evidenza la crescita del valore del mercato della stampa 3D ceramica (stimato a 400 milioni di dollari entro il 2023) e che settori come l’aerospaziale, la difesa, l’ingegneria dentale e chimica sono i più interessati alla produzione additiva in ceramica, principalmente per pezzi in piccola serie. La ceramica, dunque, è uno dei materiali su cui l’industria aerospaziale ha volto il suo interesse. Innanzitutto, per le sue proprietà eccellenti come l’elevata resistenza al calore, all’ossidazione, o la stabilità meccanica e dimensionale che la rendono altamente efficiente e adatta all’uso in condizioni estreme. Si tratta, di fatti, di un materiale candidato per la costruzione di veicoli spaziali di nuova generazione, in particolare per quelle parti del velivolo esposte a forti stress. Ovviamente ci riferiamo ai cosiddetti materiali ceramici avanzati o ceramiche tecniche. Tra i più interessanti per le proprietà sopracitate sicuramente ci sono (Al2O3), nitruro di silicio (Si3N4), carburo di silicio (SiC), zirconia (ZrO2). Tramite la stampa 3D è possibile lavorare anche ceramiche ad altissima temperatura (UHTC), le cui proprietà sono estremamente ricercate in questo settore.

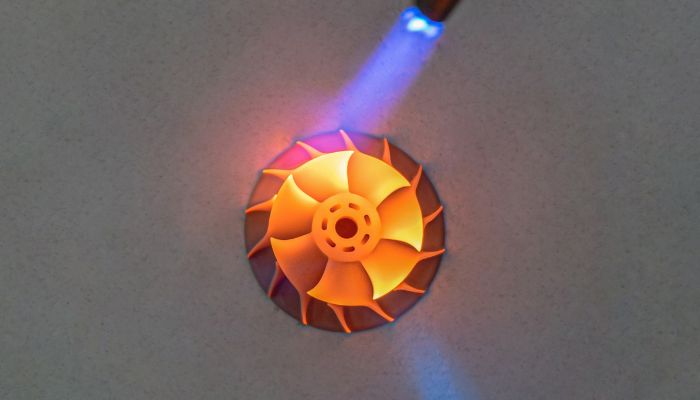

Le ceramiche stanno anche sostituendo alcuni dei materiali tradizionalmente utilizzati nel settore aerospaziale, come i metalli. Infatti, anche se i metalli restano i materiali più diffusi nel settore, il loro uso è messo oggi in discussione per alcune applicazioni. L’esigenza di creare, ad esempio, propulsori spaziali più efficienti, di ridurre i detriti spaziali (dovuti al fatto che le parti in metallo si usurano rapidamente) o di creare anime da fonderia per l’aviazione più precise e complesse ha portato alla ricerca di materiali alternativi. La ceramica offre oggi delle possibili soluzioni e concrete a queste problematiche per la sua capacità di usurarsi più lentamente e, in abbinamento con la produzione additiva, per ottenere parti più dettagliate. La stampa 3D in ceramica rappresenta oggi un enorme potenziale per il settore aerospaziale, come dimostrato dalle numerosi applicazioni della tecnologia LCM di Lithoz. Tra queste, uno degli esempi più significativi che abbiamo già precedentemente presentato, è stata la produzione di un ugello per motore Aerospike stampato in 3D da Lithoz in nitruro di silicio. Capace di resistere a importanti shock termici, l’ugello ha superato tutti gli stress test resistendo anche a temperature maggiori ai 1200 °C.

L’ugello del motore Aerospike stampato in 3D.

La tecnologia LCM per ottenere parti complesse e alta risoluzione

Nell’industria ceramica, la precisione e l’accuratezza sono fondamentali, poiché un singolo piccolo difetto può portare al completo fallimento del pezzo e quindi dell’applicazione. Non a caso, i valori fondanti di Lithoz sono resistenza e precisione. Nel corso della sua esperienza ultradecennale, l’azienda è stata in grado di perfezionare la propria tecnologia fino ad ottenere la “tolleranza zero” all’errore.

La Lithography-based Ceramic Manufacturing (LCM) di Lithoz è una tecnologia che si basa sulla fotopolimerizzazione. In particolare, la stampante 3D CeraFab va a erogare automaticamente in un vassoio trasparente un composto liquido caricato con la ceramica (slurry). Il piano di stampa muovendosi dall’alto verso il basso, viene esposto selettivamente alla luce blu posizionata al di sotto. L’immagine a strati viene prodotta tramite un dispositivo digitale a micro-specchio (DMD) in combinazione con un sistema di proiezione all’avanguardia. Così facendo si crea strato per strato l’oggetto “verde”. ll processo richiede una fase di post-processing termico, in cui il legante viene rimosso e i componenti vengono sinterizzati, ottenendo così componenti in ceramica ad alta densità, la proprietà più importante di una parte in ceramica “perfetta” e resistente.

Il vantaggio di questa procedura è che l’intera superficie viene esposta contemporaneamente, con tolleranza zero sull’intera piattaforma di costruzione. Ciò significa che i pezzi vengono riprodotti con coerenza e precisione sull’intero piano di stampa, indipendentemente dal punto del piatto in cui vengono stampati. Questa precisione di esposizione è ciò che consente di ottenere microstrutture estremamente complesse.

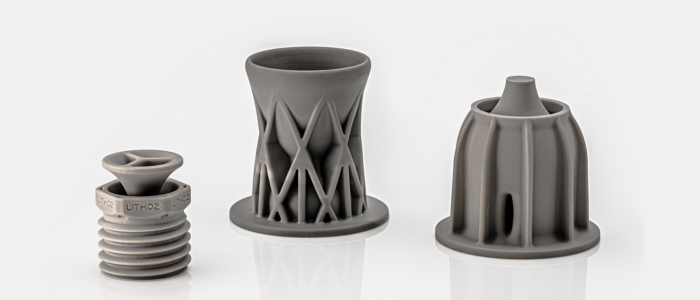

Le soluzioni di stampa 3D di Lithoz presenti oggi sul mercato sono ben otto, declinate nelle varie alternative della macchina CeraFab e tutte con un proprio punto di forza: ad esempio, la CeraFab S25 è stata progettata specificamente per ottenere una risoluzione elevata, precisa fino a 25µm. È interessante notare che la tecnologia inizia ad essere utilizzata dunque non solo per piccoli lotti, ma anche per la produzione in scala. È il caso, ad esempio, dell’azienda Steinbach AG, che ha utilizzato la soluzione CeraFab System di Lithoz per la produzione in serie di tubi chirurgici. La configurazione particolare dei tubi ha richiesto l’uso della produzione additiva per la prototipazione fino alla produzione del prodotto finale. Steinbach è stato capace di produrre 12.000 pezzi all’anno, dimostrando l’efficacia dell’Additive Manufacturing nello scalare la produzione anche a livello seriale.

La gamma di stampanti 3D CeraFab di Lithoz.

Ottimizzare componenti aerospaziali con la stampa 3D in ceramica

Come già menzionato, la possibilità di unire le proprietà della ceramica con la flessibilità della stampa 3D è sicuramente uno dei principali vantaggi dell’uso della tecnologia nel settore aerospaziale. Poter personalizzare con precisione il design di un componente, modificandone la struttura e persino aggiungendo determinate funzionalità, è qualcosa che gli attori del settore cercano quando si tratta di produrre parti complesse che i metodi tradizionali non sono capaci di ottenere.

Un esempio pratico è la produzione di filtri RF (filtri a radiofrequenza). I filtri RF sono circuiti elettronici che servono a filtrare e migliorare la qualità del segnale e a ridurre le interferenze nei sistemi di comunicazione satellitare o nei sistemi radar. In questo contesto la stampa 3D in ceramica consente di realizzare nuove forme di risonatori di diversi ordini e larghezze di banda, che possono essere incorporati in un singolo componente, ottimizzando le prestazioni, l’affidabilità e la durata.

A sinistra un filtro RF e, a destra, il risonatore stampati in 3D in ceramica. Il risonatore può essere stampato in diverse grandezze.

Perché dunque realizzarli in ceramica? Nell’industria aerospaziale, i filtri RF svolgono un ruolo fondamentale nel garantire comunicazioni affidabili e precise nelle bande ad alta frequenza. A causa delle difficili condizioni ambientali a cui devono resistere, questi filtri devono essere altamente performanti e soddisfare severi requisiti di affidabilità e prestazioni. Le proprietà desiderabili dei materiali ceramici li rendono perfettamente adatti a soddisfare questi requisiti, consentendo anche di ridurre il peso dei filtri, un fattore cruciale nelle applicazioni aerospaziali. Inoltre, i filtri ceramici mostrano una buona stabilità nel tempo e alla temperatura, garantendo prestazioni affidabili e costanti per un lungo periodo di tempo.

Controllare la microstruttura dei componenti in ceramica

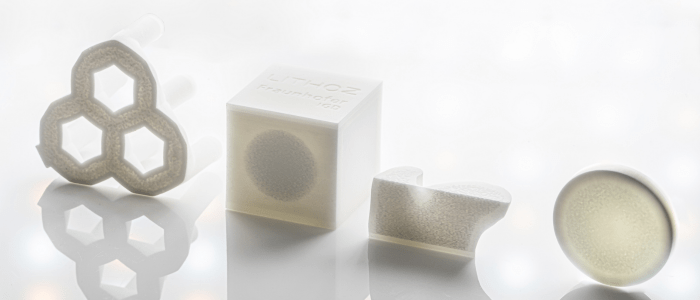

Un altro vantaggio incredibile offerto dalla stampa 3D in ceramica per le applicazioni più complesse è la possibilità di controllare la microstruttura del materiale e modularne la porosità. Questo ad oggi è un limite per le tecniche di produzione convenzionali. Inoltre, con la tecnologia LCM di Lithoz, grazie al suo sistema a due vasche, è anche possibile la stampa 3D multi-materiale e ottenere ceramiche a gradazione funzionale. Questo sistema consente non solo di assegnare un materiale a qualsiasi strato desiderato, ma anche di utilizzare materiali diversi in ogni strato assegnando i rispettivi materiali a pixel selezionati dell’immagine dello strato. Un esempio sono i componenti realizzati in ossido di alluminio da Lithoz con il Fraunhofer IGD. I pezzi realizzati nell’ambito di una ricerca, presentano un’elevata complessità perché denso e poroso sono stati realizzati in un’unica parte e con un gradiente definito. Ciò è rilevante per stampare in 3D ad esempio dei catalizzatori complessi per applicazioni aerospaziali.

Parti dimostrative con una gradazione da densa a porosa per applicazioni in diversi campi, come catalizzatori, filtri o strutture ossee.

Tutti questi esempi dimostrano che, utilizzando la produzione additiva per migliorare le proprietà dei componenti ceramici, è possibile aumentarne la complessità e, di conseguenza, migliorarne l’efficienza. Questo approccio apre anche nuove possibilità di ricerca nel settore aerospaziale. Con la tecnologia LCM di Lithoz è possibile ottenere una maggiore complessità e risoluzione rispetto ad altri processi presenti sul mercato, il che la rende ideale per i requisiti sempre più elevati in termini di geometrie dei componenti aerospaziali. Per saperne di più su Lithoz e la sua tecnologia: QUI.

Cosa ne pensi della tecnologia LCM di Lithoz per applicazioni aerospaziali? Faccelo sapere lasciando un commento sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

Crediti per tutte le foto: Lithoz