Spengler punta sul sistema DCK 01 per automatizzare il post-processing nella stampa 3D

L’industria della stampa 3D è in costante evoluzione, spingendosi sempre più verso la produzione in serie e la necessità di ottimizzare i processi sia di produzione che di post-processing. Come evidenziato dall’ultimo report di PostProcess Technologies, che ha analizzato le tendenze del post-processing nel 2022, gli utenti del settore mostrano un interesse crescente verso l’automazione dei processi e sono sempre più attenti alla questione della sicurezza sul lavoro. Le attività di post-produzione sono spesso ancora svolte manualmente e separatamente; risultano dunque ripetitive, lunghe e di scarso interesse sia per gli operatori che per le aziende, le quali vorrebbero destinare la manodopera e i talenti ad attività a più alto valore aggiunto.

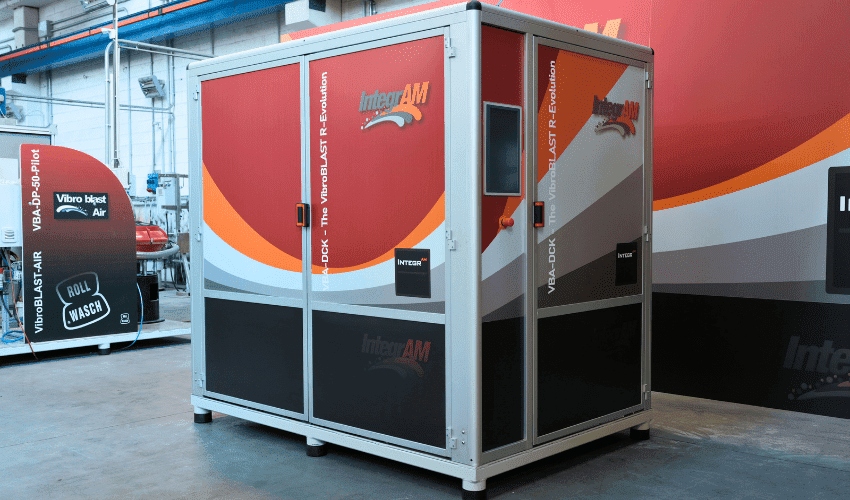

In questo contesto, Spengler, giovane azienda nata dall’esperienza ultradecennale nella stampa 3D dei fondatori Stefano Rebecchi e Alessandro Facchini, ha deciso di specializzarsi nel post-processing per colmare alcune lacune di questa fetta di mercato. L’azienda, parte del gruppo italo-francese IntegrAM, offre oggi numerosi servizi e soluzioni per l’Additive Manufacturing: dalla progettazione di sistemi di stampa SLS customizzati, alla consulenza per lo sviluppo dei materiali, fino ai sistemi di post-processo automatici per stampe 3D a polimeri e di surface finishing per metalli. Una delle soluzioni più interessanti proposte è il sistema DCK 01.

I sistemi offerti da Spengler sono prodotti in Italia in collaborazione con i partner del gruppo IntegrAM.

Si tratta di un sistema di post-processing per tecnologie additive PBF (Powder Bed Fusion) completamente automatizzato, che comprende in sé i vari moduli offerti da Spengler anche singolarmente e che si uniscono perfettamente in questa soluzione all-in-one. Secondo il produttore, DCK 01 è l’unica soluzione automatizzata capace di offrire in un unico processo decaking, depowdering, finitura superficiale delle parti e filtraggio della polvere insieme. Ma quali sono le caratteristiche tecniche di questa soluzione di post-processing? E in che modo potrebbe rispondere alle esigenze attuali del settore?

Il sistema all-in-one DCK 01 per una maggiore efficienza e sicurezza

Se guardiamo al mercato dell’Additive Manufacturing con lungimiranza, di certo gli attori che hanno deciso di puntare su automatizzazione e sicurezza avranno una marcia in più. L’industria 4.0 sempre più digitale, veloce ed efficiente richiede standard produttivi sempre più elevati, ma anche una gestione più intelligente dei talenti a disposizione, e una maggiore tutela della sicurezza sul lavoro.

Il sistema DCK 01 è stato sviluppato per dare una risposta a queste nuove richieste. In che modo? Offrendo automazione delle fasi post-stampa, efficienza operativa e maggiore sicurezza. Questa attenzione nasce dall’osservazione diretta delle difficoltà incontrate ancora oggi dalle aziende che utilizzano regolarmente le tecnologie PBF. “Abbiamo iniziato come sviluppatori di stampanti SLS, quindi sappiamo cosa significa lavorare a contatto con la polvere ogni giorno. Questo ci ha spinto a sviluppare il sistema DCK 01 insieme ai nostri partner del gruppo italiano IntegrAM” – ha spiegato Stefano Rebecchi, cofondatore di Spengler.

Dopo la stampa, il cake viene inserito nella macchina senza entrare in contatto con l’operatore.

Una delle polveri più utilizzate nella produzione additiva è quella di poliammide o nylon, in particolare PA11 e PA12. Sebbene il nylon non sia di natura tossico per l’uomo, può creare irritazioni a pelle e occhi all’operatore occupato in operazioni manuali di decaking o depowdering. Ad oggi non esistono sufficienti studi sul tema, ma recenti ricerche, come quella pubblicata dal Journal of Safety, Health and Ergonomics circa l’“Impatto del nylon sulla qualità dell’aria interna durante il processo di manipolazione delle polveri SLS”, stanno iniziando a mettere in luce la necessità di una maggiore protezione per la salute dei tecnici.

Il sistema DCK 01, in tal senso, è stato ideato per ridurre significativamente il tempo di contatto con la polvere e garantire una maggiore produttività, in conseguenza della velocizzazione dei processi e dell’impiego del personale in altre attività.

Caratteristiche del sistema DCK 01

Abbiamo parlato finora dei vantaggi del sistema DCK 01, ma quali sono gli utenti che potrebbero beneficiarne? Il sistema IntegrAM DCK 01 è pensato per gestire parti prodotte da stampanti PBF di medie dimensioni, in ambienti ad alta produzione. È dunque ideale per gli utenti che utilizzano stampanti 3D SLS o Multi Jet Fusion, con uno o più sistemi da gestire, e che desiderano ottimizzare il flusso di lavoro nella loro produzione, come servizi di stampa o OEM.

In termini di specifiche tecniche, DCK 01 presenta un ingombro di 200 x 115 x 210 cm ed è in grado di lavorare un cake completo con un volume di 30/40 litri in meno di un’ora. Ciò consente il trattamento di più cake al giorno e di risparmiare fino a 3 ore per stampa rispetto ai metodi manuali. La flessibilità del sistema permette anche il trattamento di cake più grandi e la possibilità di adattare il prodotto alle esigenze specifiche del cliente.

Le sue funzioni comprendono nel dettaglio: una fase di decaking, in cui i pezzi vengono estratti delicatamente dal cake; recupero della polvere usata autoregolato; una fase di depowdering e pulizia automatica dei pezzi mediante un processo brevettato di vibrosabbiatura; e un processo di finitura superficiale rispettoso dell’ambiente, che non prevede l’uso di sostanze chimiche. A questo si aggiungono: programmi di lavorazione personalizzabili tramite interfaccia touch-screen e PLC, e un sistema di aspirazione ATEX. Esiste anche la possibilità di aggiungere un sistema integrato di miscelazione e setacciatura a due cicli e un sistema di trasporto della polvere.

I pezzi vengono estratti delicatamente dal cake prima di iniziare la pulizia automatica.

Secondo il produttore, il sistema DCK 01, permettendo l’ottimizzazione di tempi e risorse, consente di rientrare nell’investimento in breve tempo (dai 7 ai 15 mesi a seconda del volume di produzione) e di aumentare i guadagni sul breve periodo. Infine, la soluzione si posiziona sul mercato con un prezzo interessante al di sotto dei 100.000 €.

In aggiunta, Spengler ha in serbo anche altre novità interessanti: il team dell’azienda sta lavorando allo sviluppo di una stampante SLS di piccolo formato e ad alta temperatura per il PEEK. La macchina dovrebbe essere presentata entro la fine dell’anno. Siamo curiosi di saperne di più! Per maggiori informazioni sul sistema di post-processing DCK 01: QUI.

E tu cosa ne pensi dell’automazione del post-processing nella stampa 3D e del sistema IntegrAM DCK 01? Condividi la tua opinione sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

Crediti per tutte le foto: Spengler/IntegrAM