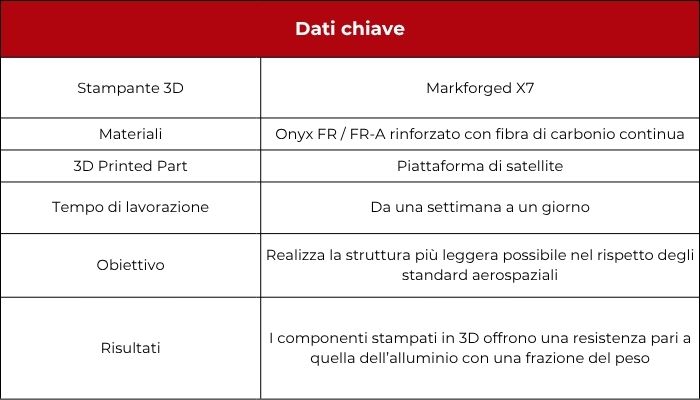

Applicazione del mese: come Sidus Space ripensa la produzione di satelliti con Markforged.

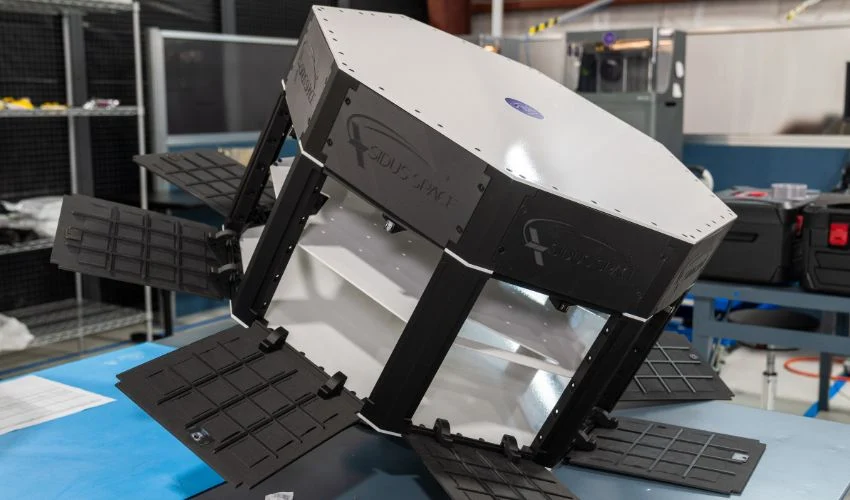

Nel settore aerospaziale, la produzione di satelliti è un processo che presenta molte sfide. Deve infatti soddisfare le richieste del mercato, soprattutto in termini di prestazioni, sostenibilità, costi e tempi di produzione. Si tratta di un pezzo che deve essere sufficientemente leggero pur rispettando vincoli molto specifici. In questo contesto si inserisce l’attività di Sidus Space, azienda statunitense che progetta, produce e lancia satelliti commerciali in tutto il mondo. L’azienda è rivolta alla produzione additiva, e in particolare alle soluzioni di Markforged, per acquisire agilità e soddisfare le richieste del mercato. Tra le soluzioni proposte troviamo LizzieSat, un satellite il cui peso non supera i 100 chili, una vera rivoluzione per il settore aerospaziale.

La struttura del LizzieSat viene stampata in 3D

Realizzare un satellite leggero è particolarmente difficile perché l’oggetto include componenti intrinsecamente pesanti come batterie, computer e carichi utili essenziali per il suo corretto funzionamento. Inoltre, deve essere in grado di resistere alla forza di lancio e a intervalli di temperatura estremamente diversi quando è in orbita. Infine, i materiali che lo compongono devono resistere alle condizioni estreme dello spazio, quali le radiazioni del sole o le condizioni imposte dalla gravità. Oggi ci si affida per lo più a metodi di lavorazione tradizionali per realizzare questo tipo di satelliti. Tuttavia, questi metodi presentano una serie di difficoltà per quanto riguarda i tempi di produzione, lasciando poco margine per apportare modifiche rapide o adattare il progetto in caso di necessità.

Materiali di stampa 3D resistenti alle condizioni estreme dello spazio

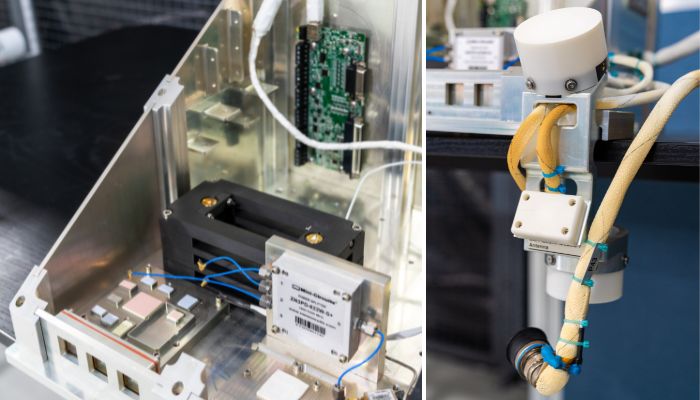

Sidus Space ha quindi deciso di esplorare altri metodi di progettazione tra cui la produzione additiva. L’azienda si è rapidamente rivolta alle macchine e ai materiali proposti da Markforged. Uno dei loro primi test è stato quello di stampare dei supporti per campioni destinati alla piattaforma di prova in volo, che avrebbe dovuto viaggiare nello spazio per 15 settimane. Alla fine, però, ci è rimasta per un anno. Al ritorno dalla piattaforma, i team si sono rapidamente resi conto del suo deterioramento, ad eccezione dei supporti per campioni stampati in 3D con Onyx®. Il materiale infatti non si era mosso, era rimasto intatto. Questo test ha dimostrato che le soluzioni di Markforged potevano soddisfare i vincoli di Sidus Space e diventare un’alternativa ai metodi più tradizionali.

L’azienda si è quindi affidata all’Onyx® rinforzato con fibre di carbonio continue per immaginare la struttura stessa del loro satellite. Grazie alla piattaforma Digital Forge di Markforged, Sidus Space è stata in grado di produrre parti finali leggere ma resistenti come l’alluminio. Tony Bosch, Senior Production Engineer di LizzieSat presso Sidius Space, ha commentato: “Se utilizzassimo l’alluminio e dovessimo apportare una modifica, ci vorrebbe molto tempo. Sarebbe impossibile produrre qualcosa così velocemente come facciamo con la stampa 3D. Con quello che stiamo facendo ora, se c’è bisogno di un cambiamento, possiamo ristampare il pezzo e ottenere pezzi nuovi in un giorno.” Scegliendo la produzione additiva, è possibile realizzare più versioni dello stesso pezzo in tempi record e testarle rapidamente.

La struttura lancia in orbita per un anno; a sinistra, sono visibili i pezzi realizzati in Onyx® ancora intatti

Sidus Space ha testato anche l’Onyx® FR e FR-A, materiali ignifughi e tracciabili che garantiscono la conformità agli standard di certificazione. La tracciabilità dell’Onyx® FR-A, per esempio, consente agli operatori del mercato di conoscere l’esatta origine del materiale e, in caso di difetto, di poterlo modificare rapidamente.

Un satellite più leggero lanciato con successo

Un altro vantaggio della produzione additiva è la sua capacità di assemblare parti diverse senza l’uso di viti. Eliminando questa fase, il satellite riduce nuovamente il suo peso finale senza alcun impatto sulla sua resistenza. Il personale di Sidus Space è così riuscito ad assemblare diversi elementi della struttura del satellite senza l’uso di strumenti esterni, grazie a un design estremamente preciso, pensato al millimetro e impossibile da progettare con metodi di produzione convenzionali.

Grazie alla fabbricazione additiva, Sidus Space ha potuto ripensare il design di certi pezzi per evitare l’uso delle viti.

LizzieSat è stato lanciato con successo in orbita per la prima volta nel 2024 e da allora continua la sua esplorazione spaziale. Ci sono quindi più parti stampate in 3D che orbitano intorno al nostro pianeta di quanto possiamo immaginare! Le componenti stampate in 3D sono di migliore qualità, più resistenti alle condizioni estreme dello spazio e più leggere. Il tutto nel rispetto dei rigorosi standard del settore aerospaziale. Grazie a Markforged, Sidus Space ha quindi migliorato la sua produzione, ridotto i tempi di consegna, aumentato la capacità di carico dei suoi satelliti e testato l’affidabilità a lungo termine in orbita.

Esempio di componente stampato in 3D.

Vuoi saperne di più sulle soluzioni di stampa 3D di Markforged per il settore aerospaziale? Scarica gratuitamente l’eBook dedicato QUI.

Cosa ne pensi dell’utilizzo della produzione additiva nel settore aerospaziale? Faccelo sapere lasciando un commento qui sotto l’articolo o sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

*Crediti per tutte le foto : Sidus Space