La startup rehub salva il vetro di Murano grazie alla stampa 3D

L’arte del vetro artistico è forse una delle più famose attrazioni che attirano migliaia di turisti ogni anno alle isole della laguna di Venezia. Tra le incantevoli casette colorate di Murano, vengono custoditi i segreti di decenni di esperienza nella lavorazione di questo prezioso materiale. Tuttavia, questa forma di artigianato solleva non pochi problemi relativi allo smaltimento del vetro. Infatti, non tutto il vetro è riciclabile e spesso, proprio a Murano, se ne consumano migliagia di tonnellate che non possono essere riutilizzate. Consapevoli che per mantenere le antiche tradizioni bisogna servirsi delle nuove tecnologie, la giovane startup veneziana rehub ha dato vita alla produzione di vetro riciclato servendosi dell’uso della stampa 3D. In questa intervista per 3Dnatives, Matteo Silverio ci porta nel retrobottega del suo laboratorio artigianale, spiegandoci come la modernità può salvare questa antichissima e preziosissima arte.

3DN: Ciao! Puoi presentarti e raccontarci quando e come hai scoperto la stampa 3D?

I fondatori di rehub: Marta Donà e Matteo Silverio.

Ciao! Mi chiamo Matteo Silverio e sono co-founder di rehub. Sono un architetto laureato allo IUAV di Venezia, con un master in Advanced Architecture presso lo IaaC di Barcellona. Da sempre mi appassiona l’idea di creare “ponti” tra arte, artigianato, design e nuove tecnologie e , da veneziano, i ponti sono un tema che sento particolarmente vicino! Ho scoperto la stampa 3D più di 15 anni fa, mentre frequentavo l’università. Non era ancora una tecnologia molto conosciuta nel mondo accademico, perlomeno qui a Venezia, ma navigando su internet mi sono imbattuto nel progetto RepRap. Da allora con la stampa 3D è stato amore a prima vista e non l’ho più abbandonata.

3DN: Quando è nata rehub e qual è la sua mission?

Dopo diverse esperienze lavorative, anche internazionali, sono tornato a Venezia circa 10 anni fa, e ho iniziato a collaborare con il mondo del vetro artistico muranese. Lavorare con le fornaci di Murano è affascinante e impegnativo: il vetro è un materiale complesso e la sua filiera presenta molte criticità, soprattutto quando si parla di vetro artistico: il 50% del vetro lavorato a Murano diventa scarto. Ogni anno finiscono in discarica circa mille tonnellate di vetro, un volume pari a quello del campanile di San Marco. Il problema è che questo vetro non può essere riciclato. Per disfarsene, le vetrerie spendono in trasporto, analisi e smaltimento, per poi spendere nuovamente per comprare altra materia prima che inevitabilmente alimenterà questo circolo vizioso. Mille tonnellate di vetro di scarto solo a Murano! E sono comunque ben poca cosa se paragonate alle 130 milioni di tonnellate di vetro di scarto non riciclabile prodotti ogni anno a livello globale.

In molti credono che tutto il vetro sia riciclabile, ma non è così: esistono diversi tipi di vetro e solo i cosiddetti “imballi” hanno una filiera del riciclo efficiente. Tutto il resto, pensiamo ai bicchieri che mettiamo in tavola, alle lampade, alle finestre e ai parabrezza, viene buttato e finisce in discarica o è destinato a processi di downcycling. Si tratta di uno spreco irragionevole se pensiamo che la sabbia, elemento base per la produzione del vetro, è la seconda materia prima più sfruttata al mondo dopo l’acqua. Si tratta di un enorme spreco a maggior ragione se riflettiamo sulla quantità di energia necessaria per trasformare questa sabbia in vetro. A partire da questi dati, a cavallo tra il 2019 e il 2020 abbiamo promosso le prime sperimentazioni che si sono trasformate nel 2022 nel progetto imprenditoriale rehub: la mission della startup è di dare nuovo valore a tutto quello scarto di vetro che per motivi logistici, storici o di filiera non viene riciclato, unendo il sapere umano (tradizione, artigianato, ricerca, design, arte) alle nuove tecnologie.

La collezione Guava si compone di una spilla stampata in 3D progettata per Maison203, una rinomata azienda specializzata in gioielli e accessori creati con l’additive manufacturing.

3DN: In che modo vi servite della stampa 3D per la vostra attività?

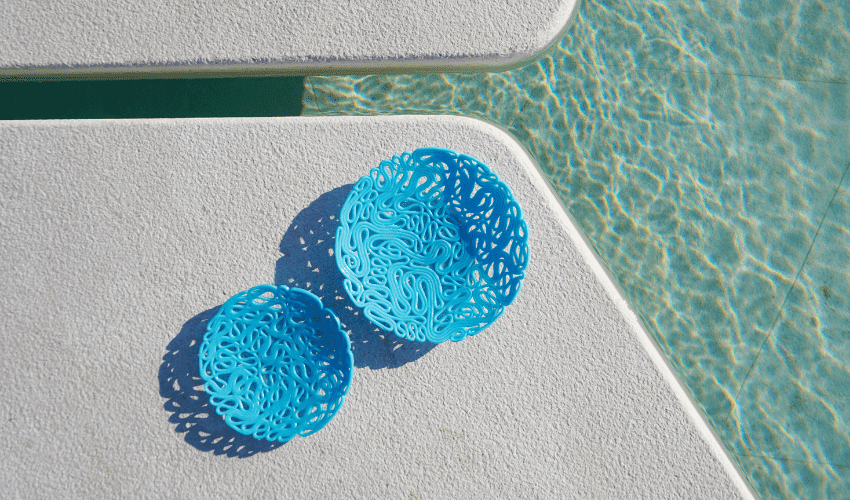

Utilizziamo la stampa 3D in vari ambiti, sfruttando diverse tecnologie. Con stampanti FDM tradizionali realizziamo prototipi e strumenti di lavoro in materiali come PLA, PET, PC e nylon. Per il nostro core business, invece, utilizziamo una stampante proprietaria che abbiamo sviluppato per lavorare la pasta di vetro riciclato. Con questa tecnologia creiamo principalmente oggetti e complementi d’arredo, esplorando geometrie complesse che sarebbero impossibili da realizzare con tecniche tradizionali.

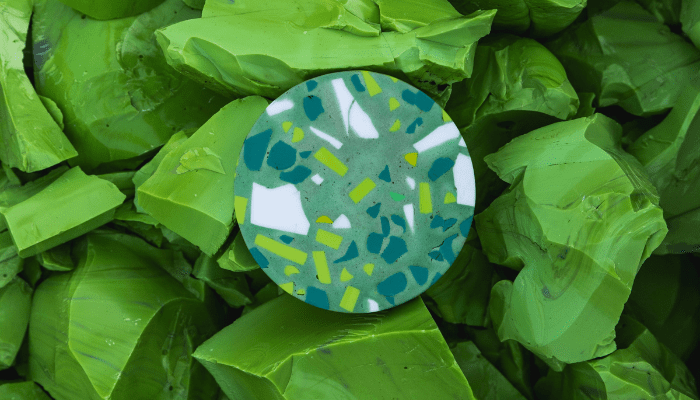

Quello mostrato in foto è revéro: un materiale sostenibile nato dagli scarti di vetro riciclati.

3DN: Come funziona il processo di creazione della pasta di vetro riciclato?

Raccogliamo il vetro di scarto dalle fornaci di Murano o direttamente dai clienti. Dopo una fase di pulizia e frantumazione, il vetro viene trasformato in una pasta lavorabile a temperatura ambiente. Questa pasta, simile all’argilla, può essere modellata sfruttando i più comuni processi industriali, come la rullatura e lo stampaggio ainiezione, oppure con la stampa 3D. Una volta formato, l’oggetto subisce un trattamento termico a “bassa” temperatura, rendendolo solido e durevole. Il nostro processo richiede il 70% in meno di energia rispetto alle tecniche tradizionali e i prodotti finali sono sostenibili, privi di plastiche e realizzati interamente con materia prima seconda.

3DN: Di quali stampanti 3D vi servite per stampare il vetro?

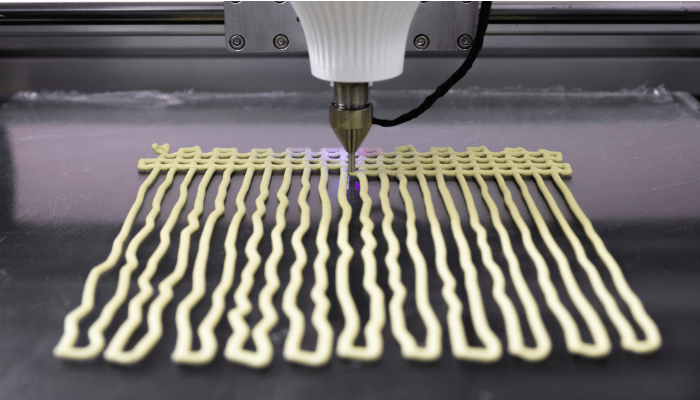

Per i nostri lavori utilizziamo esclusivamente stampanti proprietarie, equipaggiate con un estrusore brevettato, che ci permettono di ottenere le massime prestazioni. Attualmente, ci serviamo di un’unica stampante proprietaria, ma è più che sufficiente grazie all’elevato livello di efficienza raggiunto nei nostri progetti! Si tratta di una stampante cartesiana dotata di un’area di stampa di 50x50x70 cm ed è progettata per gestire carichi pesanti: può supportare fino a 4 kg di vetro alla volta, più 2 kg di estrusore. Il design sia delle stampanti che dell’estrusore è stato sviluppato internamente. Per quanto riguarda l’estrusore, può montare ugelli che vanno da 1 a 10 mm. Queste sono le dimensioni di quelli disponibili, ma volendo si potrebbe stampare anche con ugelli più grandi, anche se al momento non c’è una reale necessità. Degno di nota è che il nostro materiale, sebbene simile all’argilla, è altamente abrasivo e richiede strumenti specifici che sono stati progettati ad hoc per garantire precisione ed efficienza.

In foto può essere osservata la stampante proprietaria di rehub mentre estrude il materiale vetroso.

3DN: Chi si rivolge a rehub?

Il settore in cui lavoriamo principalmente è il design e l’architettura degli interni, che consideriamo il più recettivo per il nostro processo. Tra i benefici principali ci sono la possibilità di realizzare forme complesse e di ridurre gli sprechi, dando una seconda vita a materiali che altrimenti finirebbero in discarica. Oltre al design di interni, vediamo applicazioni interessanti nell’illuminazione, nel packaging di lusso e nella prototipazione rapida. Lavoriamo con brand interessati a integrare sostenibilità e innovazione nei loro prodotti. Tra i nostri clienti ci sono aziende come L’Oréal, Golden Goose e Peserico, per le quali abbiamo realizzato gioielli, oggetti per la casa e illuminazione.

3DN: Ci sono progetti di rehub che vale la pena menzionare in cui la stampa 3D ha avuto un ruolo importante?

Uno dei progetti che ci ha reso più orgogliosi è stato reKo, realizzato in collaborazione con L’Oréal ed Ethos Profumerie. L’obiettivo del progetto era sensibilizzare i consumatori sull’importanza della sostenibilità, offrendo una soluzione concreta per il riutilizzo creativo dei flaconi di profumo esausti. Il processo ha avuto inizio con la raccolta dei flaconi vuoti presso i punti vendita Ethos. Una volta raccolti, i flaconi sono stati “smontati” per separare il vetro dalle componenti in plastica e metallo. Il vetro recuperato è stato poi lavorato e trasformato in nuovi oggetti tramite stampa 3D.

Il risultato finale è stato una spilla a forma di koala, un simbolo scelto per il suo forte legame con i temi della sostenibilità e della protezione ambientale. La spilla è pensata per essere trasformabile in un accessorio moda versatile, consentendo agli utenti di personalizzarla e di prolungarne la vita. Questo approccio rifletteva pienamente la filosofia di rehub, focalizzata sul dare valore agli scarti e sull’educare le persone a un consumo più consapevole. Un elemento chiave del progetto è stato il supporto di L’Oréal, che ha creduto in noi fin dall’inizio. In un contesto dove spesso il greenwashing è un rischio reale, L’Oréal si è distinta per il suo impegno autentico nella sostenibilità e ci ha sostenuto nello sviluppo di aspetti fondamentali del processo, dandoci grande fiducia.

Un altro progetto di cui andiamo fieri è un tavolo realizzato per il MAXXI di Roma che, a fine 2023, ha acquisito dei nostri prodotti per inserirli all’interno della collezione permanete del museo.

La spilla reKo nata dalla collaborazione con L’Oréal e Ethos Profumerie.

3DN: Secondo te qual è il futuro dell’utilizzo della stampa 3D legato alla sostenibilità?

Il futuro è promettente: la stampa 3D può davvero rivoluzionare la produzione sostenibile, riducendo sprechi e ottimizzando l’uso dei materiali. Credo che vedremo una crescita nell’utilizzo di materiali di recupero e nella personalizzazione dei prodotti, con un approccio sempre più circolare.

3DN: Un’ultima parola per i nostri lettori?

Il progetto rehub è nato quasi per gioco, come una sfida per risolvere un problema concreto. Nonostante fosse autofinanziato, siamo riusciti a sviluppare un processo innovativo che ha portato a riconoscimenti e collaborazioni con partner importanti. Ai giovani dico: osate e sperimentate. Il futuro del design e della manifattura sarà sempre più permeato da tecnologie come la stampa 3D e l’intelligenza artificiale. C’è spazio per innovare, crescere e lasciare il segno. Per scoprire tutti i nostri progetti puoi consultare qui il nostro sito web.

Cosa ne pensi dell’attività di reHub? Condividi la tua opinione sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

Crediti per tutte le foto: rehub