Rapid Liquid Print supera i limiti della gravità grazie a un processo di stampa innovativo

Fondata nel 2017, la società Rapid Liquid Print (RLP) ha l’obiettivo di superare i limiti della gravità grazie alla sua tecnologia di stampa 3D ed eliminare le principali sfide poste dai metodi tradizionali. Originariamente nata al MIT, RLP mira oggi a produrre diversi oggetti stampati in 3D di alta qualità in pochi minuti. Le applicazioni spaziano dalla medicina ai componenti automobilistici, dai pezzi per l’aerospazio ai beni di consumo tradizionali come calzature e articoli per la casa. Il vantaggio di questo processo risiede non solo nella velocità di stampa, ma anche nella possibilità di stampare su larga scala. Abbiamo parlato con Schendy Kernzian per saperne di più sul processo di stampa innovativo di Rapid Liquid Print e sul suo potenziale.

3DN: Puoi presentarti brevemente?

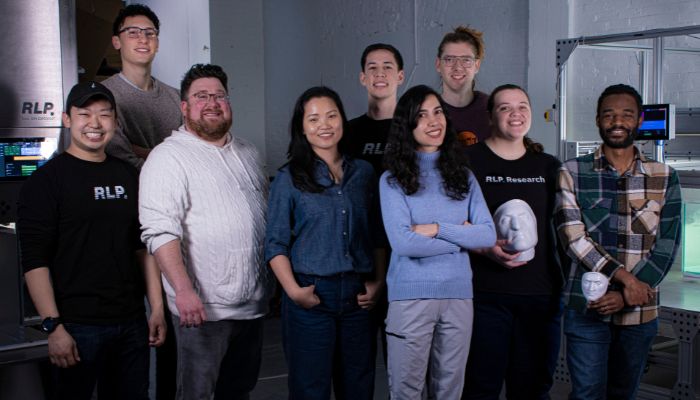

Il team di Rapid Liquid Print (crediti foto: RLP)

3DN: Come è nata la società Rapid Liquid Print?

Tutto è iniziato con un progetto di ricerca sponsorizzato da Steelcase, un produttore di mobili che voleva esplorare i limiti della stampa di mobili su larga scala. Dopo mesi di lavoro affrontando le sfide tipiche della stampa 3D – proprietà dei materiali non ottimali, piccoli volumi di costruzione e lentezza della stampa – il nostro team di laboratorio, guidato da Bjørn Sparrman, oggi brillante direttore tecnico, ha sviluppato il processo unico che utilizziamo oggi.

La svolta è arrivata con la presentazione della nostra tecnologia al Design Miami. L’entusiasmo e l’interesse dimostrati ci hanno convinti – Skylar Tibbits, Jared Laucks, Bjørn Sparrman e io – a portare la tecnologia fuori dal MIT e a fondare Rapid Liquid Print come azienda.

3DN: Come funziona il processo di stampa Rapid Liquid Print e quali possibilità offre?

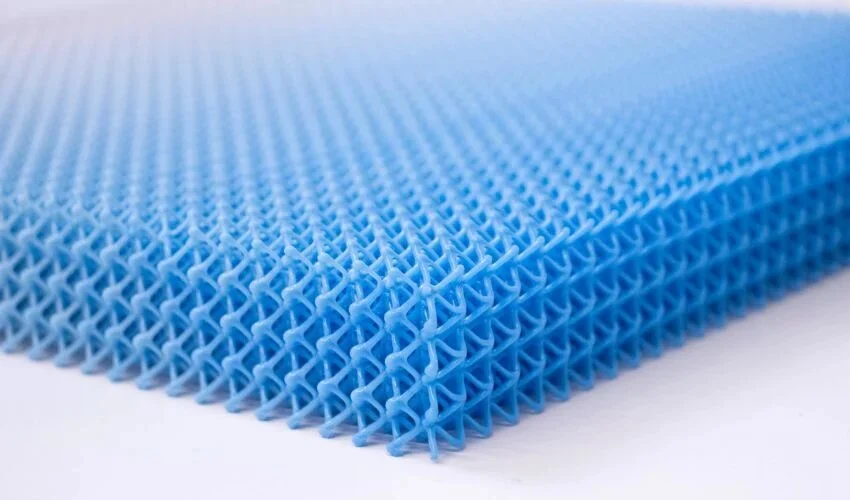

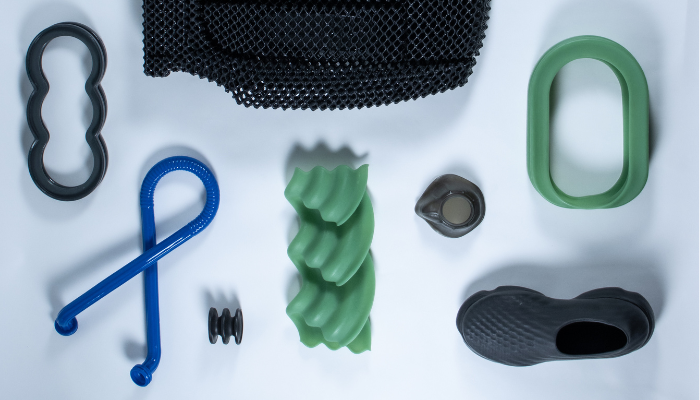

Il Rapid Liquid Printing rivoluziona le possibilità di produzione. Il nostro sistema brevettato, non planare e senza gravità, elimina le limitazioni tipiche della stampa 3D. Stampiamo elastomeri in una soluzione di gel a base d’acqua riutilizzabile, permettendo al materiale estruso di galleggiare liberamente nello spazio 3D. Commercialmente, utilizziamo siliconi RTV conformi agli standard industriali. Abbiamo anche sperimentato poliuretano, resine epossidiche e acrilati, presentando le relative prove di concetto.

Il processo inizia con un file digitale elaborato dal nostro slicer non planare, che analizza la geometria per determinare la migliore orientazione, la direzione della testa utensile e la sua velocità. Questi dati vengono poi inviati alla macchina, dove le cartucce di silicone dei componenti A e B vengono pompate nell’estrusore. Il materiale viene estruso dall’ugello nel serbatoio di gel seguendo il percorso del modello generato dal nostro software. Dopo la stampa, il prodotto indurisce nel serbatoio di gel a temperatura ambiente, quindi viene rimosso e lavato con acqua – per le nostre stampe in silicone, è sufficiente un lavello per pulire il gel, senza necessità di ulteriori attrezzature o passaggi. La finitura è quindi molto semplice: basta un breve risciacquo dell’oggetto stampato.

Il vantaggio del nostro processo è che non è vincolato dalla gravità, quindi non abbiamo bisogno di una piattaforma per stampare strato dopo strato, come avviene con altre tecnologie. Possiamo stampare prodotti a grandezza naturale in pochi minuti anziché in giorni. Ma soprattutto, possiamo realizzare pezzi complessi e flessibili con siliconi di qualità industriale, cosa che fino ad oggi era considerata impossibile con la stampa 3D.

Siamo orgogliosi di poter dare vita ai prodotti dei nostri clienti rapidamente e con un minimo di scarti, utilizzando materiali che non sono destinati solo al prototipaggio. Le principali applicazioni includono protesi e ortesi nel settore medico, guarnizioni per il settore navale, automobilistico, aeronautico, medico e dei beni di consumo, oltre a calzature e dispositivi gonfiabili per sistemi medici e robotici.

3DN: A quali progetti state lavorando attualmente?

Tra i progetti più gratificanti c’è la nostra collaborazione con cliniche in tutto il mondo, dove sviluppiamo soluzioni su misura per i pazienti. Recentemente abbiamo collaborato con Jeff Erenstone di Operation Namaste per sviluppare una soluzione di protesi personalizzata per un paziente in Nepal.

3DN: Quali sono state le principali tappe del vostro sviluppo finora?

Ci sono due momenti che si distinguono. Primo, la vendita di una macchina beta a un cliente nel settore delle ortesi e protesi. Il loro feedback è stato di valore inestimabile per il perfezionamento delle nostre macchine commerciali. Secondo, lo sviluppo della nostra piattaforma software. Creare una soluzione personalizzata da zero è stato sia una sfida sia un’esperienza incredibilmente arricchente, poiché il nostro team software sviluppa ora soluzioni altrettanto innovative quanto il processo stesso.

3DN: Qualche ultima parola per i nostri lettori?

Abbiamo ascoltato forte e chiaro la domanda, ed è per questo che il nostro obiettivo immediato è rendere la macchina RLP presto disponibile per i clienti. Puntiamo a cambiare i metodi di produzione tradizionali e la stampa 3D di elastomeri, rendendo il nostro approccio innovativo accessibile a un mercato più ampio. Il futuro della produzione è promettente e non vediamo l’ora di aprire la strada. Per saperne di più sul Rapid Liquid Printing, clicca QUI.

*Crediti foto di copertina: Kimball Kaiser, RLP