Polimeri ad alte prestazioni vs metalli: quale materiale scegliere per la stampa 3D?

Quando si parla di stampa 3D, i materiali sono fondamentali. Le proprietà e le caratteristiche di ciascuna famiglia di materiali (metalli, plastiche o ceramiche) avranno un impatto significativo sul pezzo risultante. Conoscere il materiale più adatto è un passo fondamentale nella creazione di qualsiasi pezzo, poiché anche il progetto ne risentirà, in quanto può influire su tutto, dall’uso delle strutture di supporto alle problematiche di contrazione e alle proprietà del pezzo risultante. Ma cosa succede quando due gruppi di materiali completamente diversi possono essere utilizzati entrambi per pezzi finali dalle prestazioni elevate? L’esempio migliore è senza dubbio il confronto tra metalli e polimeri ad alte prestazioni, o High Performance Polymers (HPP) in inglese.

Sebbene sembri ovvio che metalli e polimeri siano completamente diversi, esistono alcuni polimeri le cui proprietà e caratteristiche rivaleggiano con quelle di molti metalli, rendendoli una valida alternativa. Ma come scegliere allora tra gli uni e gli altri? Quali sono le principali differenze tra le due famiglie di materiali? Cosa bisogna tenere a mente durante la stampa 3D? Proviamo a rispondere a queste e altre domande in questo articolo di approfondimento.

Un pezzo di grandi dimensioni realizzato con HPP (crediti fotografici: AON3D)

Proprietà e caratteristiche di polimeri ad alte prestazioni e metalli

Per i metalli e i polimeri ad alte prestazioni, le differenze iniziano dalle loro origini. Mentre la maggior parte dei metalli si trova in natura (ad eccezione, ovviamente, delle leghe), i polimeri sono prodotti chimicamente. Tuttavia, anche se la loro natura è molto diversa, le caratteristiche e le proprietà degli HPP sono simili a quelle dei metalli. Prima di tutto, però, è importante notare che “alte prestazioni” (o alta prestazione) non è un termine esaustivo. Si riferisce a polimeri tecnici per ingegneria che hanno una grande forza, purezza, rigidità e resistenza all’usura e agli agenti chimici. Tra questi possiamo annoverare termoplastici come ULTEM, PEKK, PEEK.

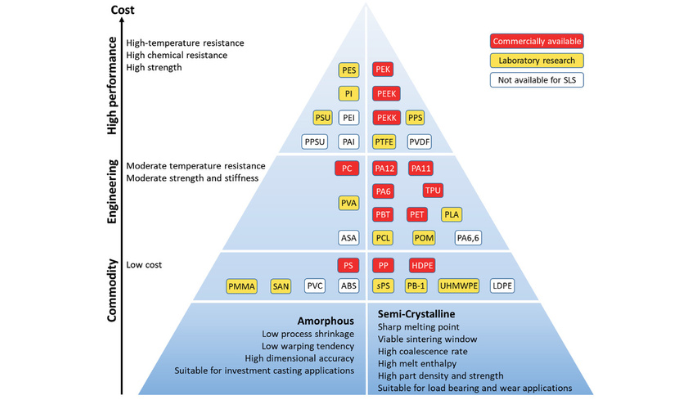

Sebbene anche TPE/TPU, PC e Nylon siano talvolta raggruppati tra questi, dovrebbero invece essere considerati “tecnopolimeri”. Va notato che i tecnopolimeri possono essere adatti a soddisfare alcuni requisiti applicativi e sono più economici, anche se le loro proprietà non sono pari a quelle dei metalli o dei polimeri ad alte prestazioni. L’utente deve considerare il materiale più adatto in base ai suoi bisogni al momento della scelta.

I diversi polimeri sono classificati in modo diverso, come si può vedere nella piramide in cui si mostra la compatibilità con SLS (crediti immagine: Chiara Morano e Leonardo Pagnotta).

Per quanto riguarda i metalli utilizzati per la produzione additiva, abbiamo sia quelli di formazione naturale che le leghe (un metallo ottenuto dalla combinazione di due o più elementi per conferirgli una maggiore resistenza o determinate proprietà). Per citarne alcuni, i metalli comunemente utilizzati sono l’alluminio e le sue leghe, l’acciaio (compreso l’acciaio inossidabile e l’acciaio per utensili), le leghe di rame, il gallio, il titanio e le sue leghe, le leghe a base di nichel cobalto-cromo e, negli ultimi anni, anche i metalli preziosi come l’oro o l’argento. Il tipo di metallo utilizzato dipende dalla destinazione d’uso del pezzo finale, poiché ognuno di essi ha proprietà diverse.

Le proprietà variano anche in base alla forma che assume il metallo. Mentre i polimeri ad alte prestazioni sono per lo più sotto forma di filamenti o polveri (più raramente), per i metalli ci sono molte più possibilità di scelta. Ad esempio, il metallo è disponibile in polvere, ma anche in filamento (solitamente in forma composita con una matrice polimerica), filo e persino nanoparticelle. Questo ha ovviamente un impatto diretto sulla stampa 3D, in quanto consente una maggiore scelta, come si vedrà più avanti.

Proprietà

Il punto centrale di polimeri ad alte prestazioni e metalli nella stampa 3D è che entrambi hanno incredibili proprietà meccaniche, termiche e chimiche. In effetti, si dice che i materiali termoplastici ad alte prestazioni siano in grado di competere con la maggior parte dei metalli, in particolare quando si tratta dei cosiddetti “super” polimeri come il PAEK (che comprende tutti i materiali della famiglia dei poli etere chetoni, come il PEEK e il PEKK) e il PEI (meglio conosciuto con il nome commerciale Ultem).

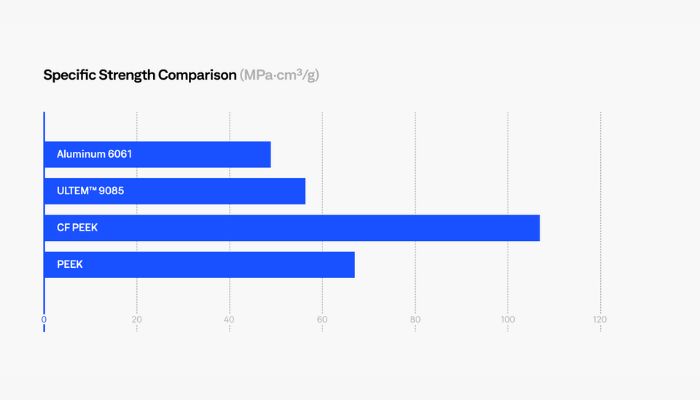

Ad esempio, i materiali PAEK sono noti per la loro eccellente resistenza agli agenti chimici, ai fluidi, all’usura, alla temperatura e al fuoco. Inoltre, hanno proprietà termiche e meccaniche superiori e un’elevata resistenza agli urti anche a temperature elevate o inferiori allo zero. Non solo, ma uno dei maggiori vantaggi dell’utilizzo dei polimeri ad alte prestazioni è il loro elevatissimo rapporto resistenza/peso (addirittura migliore di quello dell’alluminio, in quanto più leggero di circa il 60-70%), che consente di ottenere componenti incredibilmente resistenti ma leggeri. Anche le temperature di transizione vetrosa tendono a essere elevate, così come l’allungamento a rottura, sebbene questo differisca tra PEI, PEKK e PEEK.

La differenza di resistenza alla trazione tra l’alluminio e i comuni materiali HPP (crediti immagine: AON3D)

I metalli, invece, differiscono veramente a seconda del materiale utilizzato. L’alluminio, ad esempio, è più debole di molti altri ma molto più leggero, il che lo rende noto per il suo rapporto forza-peso. Il rame, invece, è noto per le sue proprietà di conduzione elettrica e termica e per la sua grande malleabilità. Inoltre, il titanio, forse più noto per le sue proprietà biocompatibili, e il cobalto sono preferiti per la resistenza e la malleabilità. Va detto però che questa variazione è di per sé un punto di forza: gli utenti possono scegliere le qualità più adatte alle loro esigenze.

In generale, però, i metalli sono noti per la resistenza e rigidità. Anche se questo aspetto è significativo rispetto ai polimeri standard, i polimeri ad alte prestazioni hanno proprietà comparabili e sono spesso meno densi dei metalli (il che consente loro di essere più leggeri). Tuttavia, come detto, grazie alla gamma significativamente più ampia di metalli disponibili per la produzione additiva, è anche più facile scegliere le proprietà desiderate rispetto ai polimeri ad alte prestazioni. I metalli, inoltre, resistono a una gamma più ampia di temperature, a seconda della lega specifica utilizzata. Tuttavia, le parti in metallo richiedono più energia e tempo per essere realizzate, poiché i processi più diffusi prevedono l’uso del laser.

Stampa 3D con polimeri ad alte prestazioni e metalli

In termini di stampa 3D vera e propria, è qui che si nota la vera differenza tra polimeri ad alte prestazioni e metalli. Infatti, a causa della natura dei materiali, i processi utilizzati non sono gli stessi. In effetti, ci sono molte più tecnologie di produzione additiva compatibili con i metalli che con i polimeri ad alte prestazioni.

Infatti, i metalli sono disponibili in varie forme da utilizzare nella produzione additiva. Ad esempio, per quanto riguarda le polveri metalliche, si possono annoverare i processi di Laser Powder Bed Fusion (LPBF) come DMLS e EBM, che sono popolari per i pezzi che devono essere resistenti, dettagliati e ottimizzati per ottenere massima leggerezza. Allo stesso modo, i processi di Directed Energy Deposition (DED) (tra cui WAAM, EBAM e WAM) utilizzano fili metallici o polveri per creare parti metalliche di grandi dimensioni o per ripararle (l’unico processo AM in grado di farlo). Esiste anche il binder jetting metallico, che utilizza un legante per creare parti.

Molti processi di stampa 3D in metallo prevedono l’uso del laser.

In effetti, tra i processi che non prevedono l’uso del laser, possiamo annoverare l’estrusione di materiale e il binder jetting. Nel binder jetting, come già detto, viene gettato un agente legante che lega le polveri tra loro. Tuttavia, a causa della sua natura, questa tecnologia richiede una significativa post-elaborazione, come la sinterizzazione, dopo la stampa iniziale. C’è poi l’estrusione, disponibile solo presso alcune aziende, in cui il metallo viene stampato insieme a una matrice polimerica. Prima che il pezzo possa essere utilizzato, tuttavia, sono necessari anche il deceraggio (o debinding) e la sinterizzazione.

Al contrario, sebbene i polimeri standard siano compatibili con un’ampia gamma di processi AM, i polimeri ad alte prestazioni non lo sono. Infatti, il principale processo di produzione di stampa 3D utilizzato per questi materiali è l’estrusione, sia con filamenti che con pellet (anche se attualmente i filamenti sono più utilizzati). Anche la tecnologia SLS è possibile, ma le soluzioni disponibili sono molto meno numerose (in particolare la macchina EOS P810), anche se può essere utile perché non necessita di strutture di supporto.

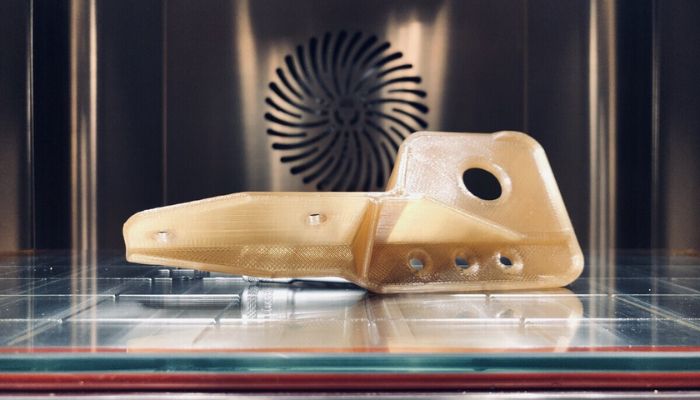

Bisogna però considerare che i polimeri ad alte prestazioni non sono facili da stampare. Infatti, anche se il processo principale è l’estrusione, non possiamo utilizzare una qualsiasi stampante 3D FDM o FGF. Sarà necessario lavorare con stampanti progettate per lavorare con termoplastici ad alte prestazioni. Ciò significa che avranno sempre una camera chiusa in grado di riscaldarsi a temperature più elevate rispetto ai modelli standard, nonché un letto di stampa e un ugello riscaldati, anch’essi in grado di riscaldarsi alle elevate temperature necessarie per la stampa con questi tipi di termoplastiche (poiché i loro punti di fusione sono significativamente più alti).

I pezzi realizzati con polimeri ad alte prestazioni sono spesso realizzati con processi di estrusione (crediti fotografici: miniFactory)

Non solo, ma a causa della natura dei polimeri semicristallini come PEEK e PEKK, possono essere instabili al momento della fusione. Ciò rende la stampa difficile anche per gli utenti esperti con macchine avanzate, soprattutto perché tutti i polimeri ad alte prestazioni possono essere soggetti a deformazioni. Tuttavia, l’inclusione di fibre (ad esempio fibra di carbonio, ma anche fibra di vetro o Kevlar) per rendere i materiali più rigidi e stabilizzarli al momento della fusione (grazie a un punto di fusione più basso e a una cristallizzazione più lenta) può facilitare la stampa.

Le difficoltà di stampa possono essere considerate un punto in comune tra i metalli e i polimeri ad alte prestazioni. Entrambe le famiglie di materiali richiedono una quantità significativa di lavoro per essere stampati con successo, in particolare con camere chiuse e temperature elevate. Ma anche in questo caso è ancora più difficile per i metalli: le macchine devono avere una camera chiusa senza ossigeno, poiché questo reagirebbe con il metallo durante il processo. Per evitare ciò, le camere devono essere riempite con un gas nobile come l’argon.

Inoltre, a causa dell’uso del laser e della natura dei metalli, alcuni ritengono che i polimeri ad alte prestazioni siano leggermente più facili da stampare, in quanto le fasi di lavorazione sono meno numerose. Un altro esempio è che con la LPBF sono necessarie ulteriori misure e attrezzature di sicurezza, tra cui maschere e indumenti protettivi per garantire che la polvere non finisca nei polmoni o venga a contatto con la pelle.

Post-processing

Il post-processing è un’altra area in cui vediamo i vantaggi che gli HPP possono avere rispetto ai metalli nei processi di produzione additiva. In particolare, tutti i processi metallici richiedono una post-elaborazione significativa e obbligatoria prima di poter ottenere un pezzo finale. (Con la DED, non è sempre necessario, ma può essere utile per eliminare le tensioni accumulate nel materiale o lavorazioni meccaniche per la finitura superficiale.)

Anche la rimozione del supporto è spesso necessaria e può essere più complicata. Nel caso dei metalli, ad esempio, è necessaria la fresatura o la lavorazione CNC, poiché i supporti sono dello stesso materiale. Tuttavia, nel caso dei polimeri ad alte prestazioni, anche se inizialmente i supporti erano dello stesso materiale, sempre più spesso si trovano sul mercato soluzioni di supporto specifiche che sono più facili da rimuovere (ovviamente, ciò richiede una macchina a doppio estrusore).

In generale, quando si tratta di metallo, dopo la stampa iniziale sono necessarie altre fasi, come la sinterizzazione e altri processi di trattamento termico. A causa di questi processi basati sul calore, le parti in metallo possono essere soggette a restringimento. È quindi necessario tenerne conto in fase di progettazione per evitare deformazioni.

Altri processi per la finitura del pezzo sono il trattamento termico, come la pressatura isostatica a caldo e la ricottura, per alleviare le tensioni residue e migliorare alcune proprietà; o la finitura superficiale, per eliminare le imperfezioni e lucidare la superficie. Sebbene queste ultime fasi possano essere utilizzate anche per i polimeri ad alte prestazioni, la ricottura è spesso utilizzata soprattutto con materiali come il PEKK per massimizzare le proprietà meccaniche, termiche e di resistenza chimica.

I supporti devono essere tagliati dai metalli e spesso richiedono un attento post-processing.

Applicazioni

Grazie alle loro proprietà superiori, esiste anche una significativa sovrapposizione tra le applicazioni degli HPP e quelle dei metalli. Ad esempio, entrambi sono utilizzati in settori come quello aerospaziale, dove i componenti ad alta resistenza sono fondamentali per i grandi sbalzi di temperatura e per la conformità alle normative sui componenti critici per la sicurezza. Va detto però che in questo caso gli HPP stanno iniziando a mostrare il loro valore grazie all’impressionante rapporto forza-peso e alla maggiore leggerezza rispetto ai metalli, un aspetto molto importante nell’aeronautica.

Queste stesse proprietà rendono entrambi i materiali popolari anche per applicazioni industriali, come gabbie per cuscinetti e raccordi per tubi, e soprattutto nei settori automotive e dei trasporti. Sebbene tradizionalmente l’alluminio sia stato utilizzato per la creazione di parti di veicoli di lusso e auto da corsa, i polimeri ad alte prestazioni sono sempre più utilizzati grazie alla loro maggiore leggerezza.

Anche le applicazioni mediche sono importanti, anche se va notato che non sono adatte a tutti gli HPP o metalli. Piuttosto, alcuni di essi sono utilizzati in quanto biocompatibili, ovvero possono essere utilizzati con il corpo. Tra i metalli, il titanio e tra i polimeri il PEEK e il PEKK. Qui si nota anche una differenza: il titanio è popolare per la sua biocompatibilità dovuta alla resistenza generale alla corrosione da parte dei fluidi corporei e alla capacità di integrarsi nelle ossa. Il PEEK è altrettanto interessante per il fatto che ha proprietà molto simili alle ossa umane, il che rende il materiale particolarmente interessante per la stampa 3D di impianti.

Il PEEK è popolare per molte applicazioni diverse. Anche grazie alla sua somiglianza con l’osso, che lo rende ideale per gli impianti (crediti fotografici: IEMAI)

Tuttavia, come si può notare, grazie alle incredibili proprietà di queste famiglie di materiali, ci sono poche differenze nelle applicazioni tra i due. Piuttosto, si tratta di singoli materiali e dei vantaggi specifici che essi apportano.

I polimeri sono sempre migliori per le parti che devono essere leggere e sono superiori ai metalli negli ambienti in cui la corrosione è un fattore decisivo. Inoltre, sono efficaci isolanti di calore ed elettricità e sono quindi ideali per le applicazioni elettriche. Mentre quando si tratta di resistenza, dove il peso non è cruciale, molti metalli sono di gran lunga preferibili. Inoltre, non si può negare che con i metalli la scelta del materiale è più ampia, il che significa che la selezione di ciò che serve in base alle proprietà o alle caratteristiche specifiche può essere più facile. Infine il metallo è conduttivo e questo, pur non essendo appropriato per le applicazioni che richiedono isolamento, è un vero vantaggio per l’uso nei componenti elettrici e nei sistemi di cablaggio. Si tratta di un fattore importante anche per la creazione di sensori o dispositivi biomedici.

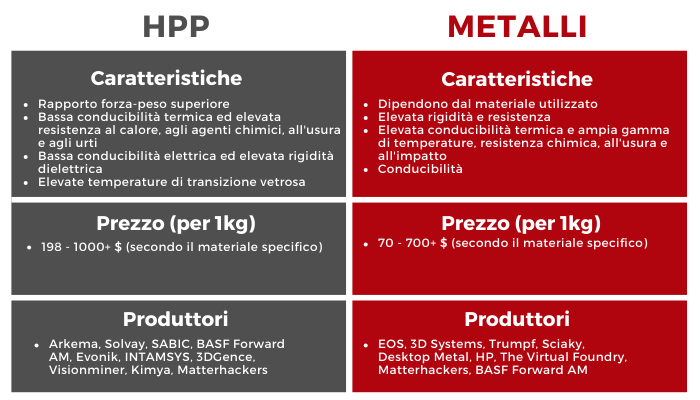

Produttori e prezzi

Va detto che sia per l’HPP che per i metalli il prezzo è notevolmente superiore a quello dei polimeri standard come PLA, ABS e PETG. Ad esempio, il metallo varia in base al tipo di materiale utilizzato e alla tipologia (filo, polvere, ecc.), ma per 1 kg di polvere il prezzo oscilla tra i 70 e i 700 dollari, a seconda soprattutto della specializzazione del materiale (il cobalto è molto più costoso dell’acciaio). Invece una bobina da 1 kg di filamento di PEEK supera i 500 dollari, con un aumento significativo a seconda della qualità del materiale e dell’aggiunta di fibra di carbonio.

Non tutti i polimeri ad alte prestazioni hanno lo stesso prezzo. 1 kg di filamento PEI è disponibile a partire da circa 200 dollari, un prezzo significativamente inferiore a quello del PEEK, mentre il PEKK è simile. Sebbene i prezzi siano simili, molti metalli sono più economici dei materiali ad alte prestazioni, soprattutto all’ingrosso.

E i produttori? Per quanto riguarda i polimeri ad alte prestazioni, la maggior parte dei produttori sono aziende chimiche come Arkema, Solvay, SABIC, BASF ed Evonik, aziende produttrici di stampanti 3D per polimeri ad alte temperature e ad alte prestazioni come INTAMSYS; o aziende chimiche che forniscono anche soluzioni di stampa 3D, come Lehmann&Voss. Per quanto rigiarda i materiali per la stampa 3D in metallo sono disponibili principalmente presso fornitori di soluzioni di stampa 3D come EOS, 3D Systems, Trumpf, Sciaky, Desktop Metal e HP.

Cosa ne pensi delle differenze tra polimeri ad alte prestazioni e metalli? Quali tra questi materiali preferisci per le tue applicazioni? Condividi la tua opinione e seguici sui nostri social Facebook e sul nostro gruppo italiano LinkedIn. Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!