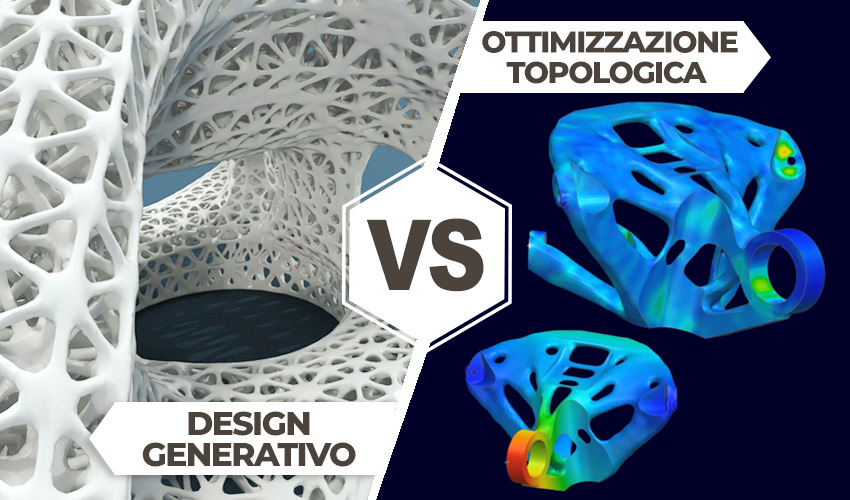

Ottimizzazione topologica vs Design generativo: quale tecnica scegliere?

Oggigiorno, la produzione deve essere sempre più veloce e i pezzi devono soddisfare standard elevati. Per raggiungere questo obiettivo, è essenziale che i prodotti fabbricati siano ottimizzati in modo da fornire prestazioni migliori. Ciò significa spesso ridurre il peso dei componenti, cercando al contempo di ottenere maggiore resistenza ed efficienza. Questa equazione “meno è più” inizia già in fase di progettazione! Sebbene i progettisti si sforzino di lavorare in questa direzione, le nuove tecnologie, come l’intelligenza artificiale e l’apprendimento automatico, offrono nuove possibilità, come nel caso dell’ottimizzazione topologica e del design generativo.

L’ottimizzazione topologica e il design generativo (Generative Design, in inglese) sono due approcci che si avvalgono di calcoli computerizzati per ottimizzare i progetti in modo da ottenere, da un lato, prestazioni ottimali e, dall’altro, un risparmio di costi e risorse nella produzione, per citare solo alcuni vantaggi. Sebbene entrambi i metodi perseguano obiettivi simili, non devono essere equiparati o confusi l’uno con l’altro. Di seguito discuteremo cosa si intende per ottimizzazione topologica e design generativo, approfondiremo i vantaggi, i limiti, i campi di applicazione specific e spiegheremo i vantaggi di queste tecniche in combinazione con la stampa 3D.

(Crediti: Mensch und Maschine)

Ottenere il miglior progetto più velocemente con l’ottimizzazione topologica e il design generativo

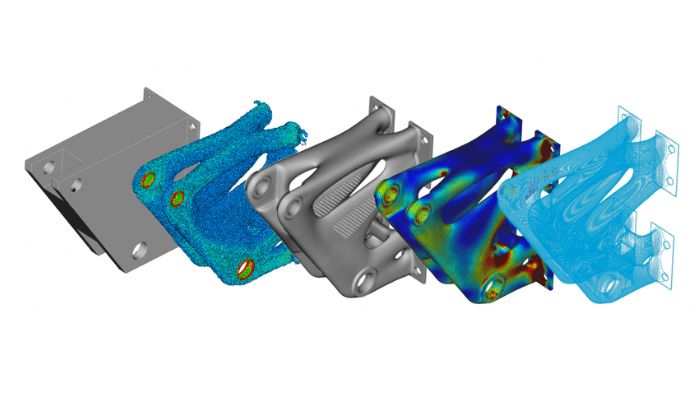

L’ottimizzazione topologica è stata utilizzata fin dai primi anni ’90 per ottimizzare i modelli 3D dei componenti in modo da mantenere le funzioni di base e risparmiare materiale superfluo, quando il pezzo non deve sopportare alcun carico. L’ottimizzazione della topologia parte sempre da un progetto creato dall’uomo che deve essere adattato in modo da non perdere prestazioni nonostante le modifiche. Per fare ciò, tuttavia, è necessario definire alcune condizioni quadro, ad esempio tenere conto delle forze che agiscono sul pezzo e definire le zone da non modificare. Gli algoritmi computerizzati creano quindi un modello che deve essere controllato per verificarne l’integrità strutturale nel corso della FEA (Finite Element Analysis). Il risultato è controllato da un ingegnere CAD e, se necessario, modificato.

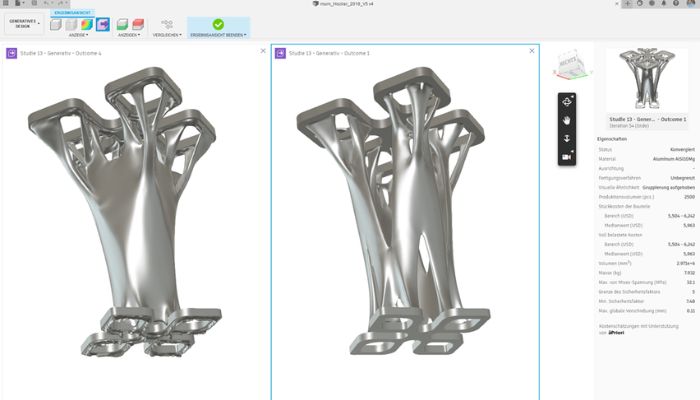

Mentre il progetto finale dopo l’ottimizzazione topologica è sempre preceduto da un concetto creato in precedenza che deve essere migliorato (di solito per quanto riguarda il materiale e il peso), il design generativo non richiede un progetto di base. Questa è già una differenza notevole. Nel design generativo, un numero qualsiasi di nuovi progetti viene creato sulla base di “vincoli” (condizioni) predefiniti he permettono di esplorare numerose possibilità. Tali vincoli possono essere le superfici di blocco, il materiale utilizzato, il processo di produzione selezionato, i costi, ecc. L’ intelligenza artificiale viene quindi utilizzata per concettualizzare diverse opzioni di progettazione che corrispondono ai parametri precedentemente definiti. È importante notare che la progettazione generativa non garantisce subito una soluzione ottimale, ma analizza i possibili compromessi tra gli obiettivi definiti (come il peso, il consumo di materiale e il costo) e offre diverse opzioni in base alle preferenze dell’utente. Come nel caso dell’ottimizzazione topologica, gli ingegneri devono definire queste condizioni nella prima fase e poi selezionare il progetto finale tra le innumerevoli opzioni.

Confronto tra ottimizzazione topologica e design generativo. (Crediti: Mensch und Maschine)

Entrambe le soluzioni supportano lo sviluppo del prodotto con l’aiuto di meccanismi assistiti dal computer e creano progetti ottimizzati in termini di leggerezza, riduzione dei costi e dei materiali, ecc. mantenendo o addirittura migliorando la qualità dei componenti. Va aggiunto che i progetti proposti sono sempre modellati su elementi presenti in natura e presentano analogie con le strutture ossee, gli alveari, i coralli, ecc. Mentre l’ottimizzazione topologica porta a un unico progetto finale, il design generativo mostra diverse possibilità, a seconda dei vincoli impostati.

Sia l’ottimizzazione topologica che la progettazione generativa portano quindi alla creazione di un progetto ottimale in modi diversi, eppure i progetti possono porre problemi nella successiva fase di produzione. Non tutti i processi produttivi sono in grado di realizzare progetti complessi con geometrie a incastro, sporgenze e spessori di parete variabili, che a volte vengono suggeriti come parte delle ottimizzazioni.

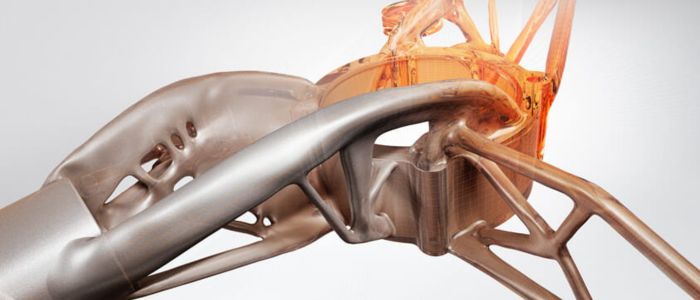

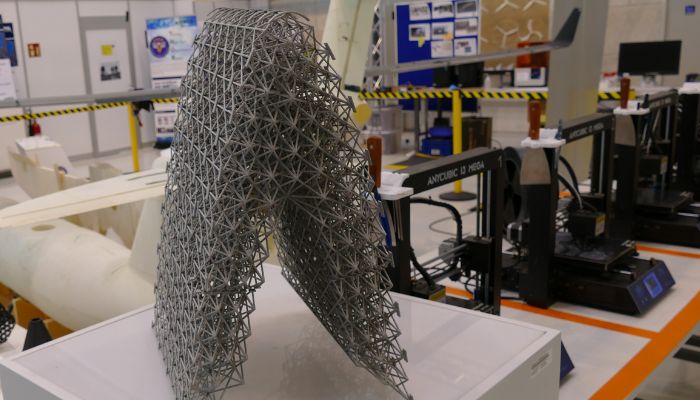

Per questo motivo, il potenziale dell’ottimizzazione topologica e della progettazione generativa può essere sfruttato particolarmente bene in combinazione con la stampa 3D. In primo luogo, perché entrambe le soluzioni generano progetti che sarebbero difficili o impossibili da realizzare con i metodi tradizionali e, in secondo luogo, perché i progetti possono essere generati in base al metodo di produzione. Con il design generativo, è possibile determinare fin dall’inizio che la parte sarà prodotta in modo additivo e il software terrà conto di questa condizione e quindi genererà soluzioni che possono essere realizzate con la tecnologia di stampa 3D. Non è questo il caso dell’ottimizzazione topologica, dove l’ingegnere CAD deve controllare il progetto generato ed eventualmente perfezionarlo in base al metodo di produzione. Se il componente viene prodotto con la stampa 3D, ad esempio, possono essere necessarie strutture di supporto a seconda del processo. Il progettista deve quindi determinare dove e come queste possono essere fissate.

Pezzo ottimizzato con la progettazione generativa e stampato in 3D. (Crediti: Siemens PLM)

Vantaggi e limiti

Uno dei vantaggi di entrambi i metodi è che i progetti vengono ottimizzati rispetto ai parametri specificati utilizzando algoritmi o intelligenza artificiale. Ciò consente di risparmiare tempo, materiale e quindi costi. La progettazione generativa consente di creare centinaia o addirittura migliaia di opzioni di progettazione e di confrontarle tra loro senza perdere molto tempo. Le simulazioni e i test fanno già parte del processo di progettazione, eliminando la necessità di costose rilavorazioni. Anche il costo può essere specificato come condizione nel design generativo, mentre con l’ottimizzazione topologica non viene fornita alcuna indicazione sui costi.

Le numerose opzioni di progettazione nel design generativo possono essere un vantaggio quando si tratta di identificare una varietà di soluzioni. Con l’ottimizzazione topologica, invece, alla fine si ottiene soltanto un progetto finale. In questo caso, l’ingegnere deve ancora apportare miglioramenti e verifiche, mentre con la progettazione generativa applica la sua esperienza per effettuare una selezione. Un vantaggio significativo è che i progetti sono disponibili in un file CAD alla fine del processo di design generativo, che può essere esportato come file STEP, ad esempio, per la produzione additiva del componente e per semplificare il processo. Il modello ottenuto attraverso l’ottimizzazione topologica deve essere, invece, prima convertito in un file CAD.

Sebbene entrambe le soluzioni di progettazione assistita dal computer offrano numerosi aspetti positivi, non mancano le sfide. Da un lato, le soluzioni software per il design generativo e l’ottimizzazione topologica sono molto costose e comportano costi elevati; dall’altro, un funzionamento corretto ed efficiente richiede anche conoscenze specialistiche. L’ottimizzazione topologica è già un metodo collaudato e molte grandi aziende hanno acquisito familiarità con esso nel corso degli anni. Hanno investito tempo e denaro per far sì che i loro ingegneri imparassero a conoscere l’ottimizzazione topologica. La progettazione generativa, invece, è diventata possibile e popolare solo negli ultimi anni. Anche se è possibile trovare più soluzioni, i software di design generativo sono più costosi, il che esclude l’uso di questa tecnica per molte aziende.

L’ottimizzazione topologica è utilizzata principalmente per ottimizzare il peso di un pezzo. (Immagine: Formlabs)

Entrambi i processi non possono fare a meno dei progettisti CAD e delle loro competenze, anche se questi sono più coinvolti nell’ottimizzazione topologica. In entrambi i casi, devono occuparsi delle proprietà dei materiali e della tecnologia di produzione e analizzare i progetti in base alla loro fattibilità. Nel processo di progettazione si deve tenere conto anche dell’utilizzo finale. I progetti creati dall’intelligenza artificiale possono essere i più ottimizzati dal punto di vista funzionale, ma spesso non sono esteticamente convincenti. I progettisti devono apportare modifiche in termini di estetica, ma anche di tattilità, acustica e odori, poiché questi stimoli sensoriali sono fondamentali per gli utenti finali del prodotto. Se, ad esempio, la portiera di un’auto viene creata utilizzando l’ottimizzazione topologica e il design generativo, non solo deve essere prodotta in modo leggero, economico e rispettoso dei materiali, ma deve anche essere in grado di integrarsi nel design dell’auto, essere visivamente attraente e avere quelle caratteristiche sensoriali che il cliente si aspetta dalla portiera di un’auto. È proprio in questi punti sensoriali che l’ottimizzazione topologica e il design generativo raggiungono i loro limiti e non possono (ancora) sostituire l’uomo nel processo di progettazione. Tuttavia, entrambe le soluzioni di progettazione aprono un’ampia gamma di possibilità in numerose applicazioni.

Applicazioni

Sebbene le diverse aree di applicazione spesso si sovrappongano, i metodi differiscono nei loro approcci e nelle possibili applicazioni. L’ottimizzazione topologica lavora sempre entro i limiti definiti, rimuovendo materiale da una determinata forma di base ed effettuando simulazioni FEA per aumentare le prestazioni. Il design generativo, invece, fa un passo avanti. Utilizza algoritmi per sviluppare soluzioni nuove e creative che non solo ottimizzano la distribuzione del materiale, ma ampliano anche lo spazio di progettazione. L’ottimizzazione topologica e la progettazione generativa sono utilizzate negli stessi settori in cui le proprietà fisiche di un componente sono cruciali, come quello aerospaziale o automobilistico, ma anche nelle industrie creative e nell’architettura.

La parete divisoria dell’Airbus A320, sviluppata con il design generativo. (Immagine: Autodesk)

Nel settore aerospaziale, l’ottimizzazione della topologia consente di migliorare i progetti esistenti per produrre strutture aeronautiche più leggere, come le centine di rinforzo, che a loro volta riducono il consumo di carburante. Un esempio è il lavoro di Andreas Bastian, che ha progettato sedili per aerei più leggeri del 54%, consentendo così una significativa riduzione del peso dell’intero velivolo. La progettazione generativa viene utilizzata anche da aziende come Airbus per produrre componenti più stabili e creativi. Un esempio noto è la parete divisoria dell’Airbus A320, visibile in foto.

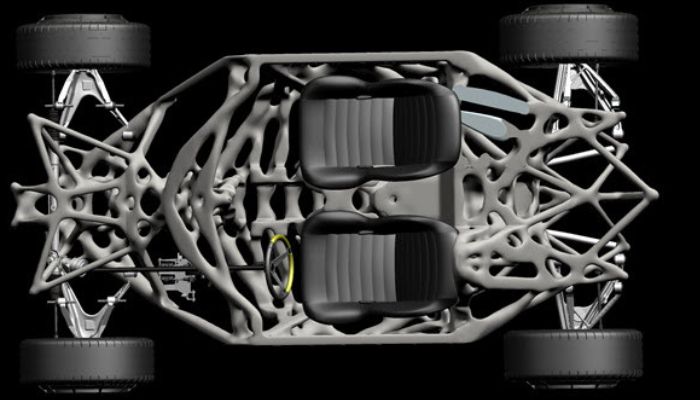

Nell‘industria automobilistica, l’ottimizzazione topologica contribuisce allo sviluppo di veicoli leggeri, stabili e sicuri, migliorando i progetti esistenti attraverso la riduzione del peso. Il sistema di sospensione delle ruote di Fiat Chrysler è stato reso più leggero del 36% integrando oltre dodici componenti diversi in un unico pezzo. Anche il design generativo viene utilizzato per ottimizzare i componenti dei veicoli, creando nuove soluzioni. Ciò consente alle aziende di aumentare le prestazioni dei loro prodotti e di soddisfare le crescenti esigenze di tutela ambientale. Bugatti, ad esempio, ha utilizzato il software di progettazione generativa per sviluppare il sistema di controllo delle ali della Chiron, ottenendo un assemblaggio ottimizzato con una riduzione del peso di oltre il 50%. Anche Porsche ha utilizzato il design generativo per produrre un pistone innovativo per il motore ad alte prestazioni della 911 GT2 RS.

Un progetto di veicolo sviluppato con il design generativo. La somiglianza con le strutture ossee è particolarmente evidente in questo caso e i veicoli ottimizzati potrebbero assomigliarvi in futuro. (Immagine: Siemens)

Sia l’ottimizzazione topologica che la progettazione generativa svolgono un ruolo decisivo anche nel settore medicale. Un esempio di applicazione dell’ottimizzazione topologica sono gli impianti personalizzati di NuVasive, che utilizzano strutture reticolari per risparmiare peso senza sacrificare la stabilità. In confronto, la progettazione generativa consente soluzioni avanzate, in particolare nel campo dell’osteointegrazione, in cui gli impianti sono progettati in modo tale che la loro struttura assomigli a quella dell’osso naturale. Questo favorisce la crescita di nuovo tessuto osseo sull’impianto stampato in 3D, migliorando la stabilità a lungo termine. Mentre l’ottimizzazione topologica in campo medico è spesso finalizzata all’efficienza e alla riduzione del peso, il design generativo si concentra sull’adattamento ottimale all’anatomia individuale del paziente, soprattutto nella produzione di protesi specifiche per il paziente.

Il design generativo viene utilizzato anche nell’architettura e nell’edilizia per creare concetti innovativi e funzionali per gli spazi che offrono anche soluzioni a problemi di progettazione complessi. Anche l’ottimizzazione topologica è sempre più utilizzata in architettura per migliorare le forme degli edifici esistenti e aumentare la capacità di carico. Entrambi i metodi consentono agli architetti di progettare strutture più efficienti in fase di progettazione, spesso ispirandosi a strutture naturali. Un esempio è il ponte costruito su un canale ad Amsterdam dell’azienda MX3D utilizzando il design generativo e la stampa 3D robotica.

Il design generativo è utilizzato anche nelle industrie della moda e della gioielleria: qui l’attenzione si concentra meno sull’ottimizzazione del prodotto e più sulla creazione di forme creative e uniche. Un esempio è la designer Julia Körner, che ha creato costumi innovativi stampati in 3D per il film campione d’incassi Black Panther. Anche Anouk Wipprecht utilizza il design generativo, come nel caso dello ScreenDress, successivamente realizzato con la tecnologia MultiJet Fusion. L’obiettivo principale è quello di espandere i confini della moda tradizionale e creare nuove strutture estetiche attraverso processi di design digitale.

A sinistra l’abito di Anouk Wipprecht e a destra gli abiti di Julia Körner indossati nel film Black Panther. (Foto: Anouk Wipprecht, Julia Körner)

Il design generativo viene utilizzato anche nell’industria dello sport e dei beni di consumo per la produzione di prodotti ad alte prestazioni e a costi contenuti. Il processo di sviluppo è accelerato dall’uso di algoritmi supportati dall’intelligenza artificiale che generano diverse varianti di design. Un esempio è la scarpa sportiva Architech sviluppata da Under Armour, realizzata con il design generativo e in collaborazione con Autodesk.

Software e fornitori

Per utilizzare efficacemente l’ottimizzazione topologica e il design generativo sono necessarie soluzioni software specializzate. Strumenti come 3DXpert di Oqton sono ideali per l’ottimizzazione topologica, soprattutto per impianti e geometrie complesse. Tuttavia, Altair Inspire è ideale anche per le applicazioni nei settori automobilistico e aerospaziale. Anche Ansys Discovery e Netfabb offrono supporto per l’ottimizzazione topologica per garantire stampe 3D stabili. Netfabb ha anche una prova gratuita, con un prezzo è di 5.300 euro per un anno o 15.895 euro per tre anni. Un’altra soluzione software è CogniCAD di ParaMatters, una piattaforma cloud che combina ottimizzazione topologica e design generativo ed è specializzata in progetti 3D complessi. Per utilizzare CogniCAD è possibile acquistare dei token, il cui prezzo varia da 14,90 a 5,90 dollari, a seconda della versione del software scelta.

Z88Arion® è un software gratuito che dispone di tre algoritmi di ottimizzazione topologica. Siemens NX-12, invece, si distingue per l’integrazione dell’ottimizzazione topologica basata sulla tecnologia di modellazione convergente, che consente una modellazione 3D impeccabile e permette di ottenere componenti più leggeri ma robusti. Il software è adatto sia alla progettazione generativa che all’ottimizzazione topologica.

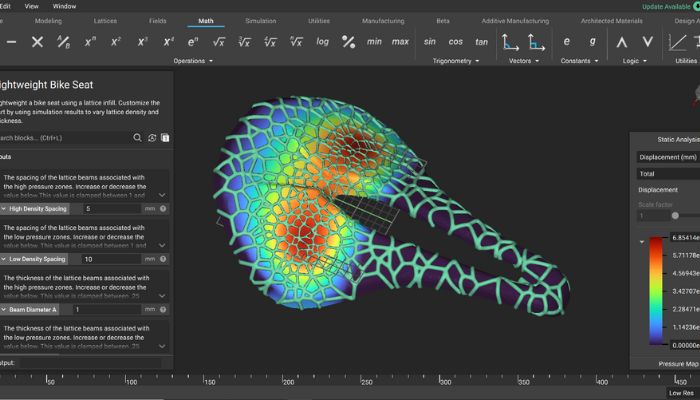

nTpology è un software adatto al design generativo. (nTopology)

Per il design generativo, nTopology offre nTop, un potente software che fornisce strumenti generativi per le singole esigenze. Anche Fusion 360 di Autodesk è una buona scelta, con funzioni quali sketching, modellazione di superfici e rendering, e può essere utilizzato per l’ottimizzazione topologica e la progettazione generativa. L’utilizzo degli strumenti di ottimizzazione topologica di Fusion 360 è gratuito, ma se si desidera utilizzare l’intera gamma di Fusion 360, comprese le funzioni di progettazione generativa, il prezzo è di 680 dollari all’anno o 85 dollari al mese. Altri software disponibili sono Creo Parametric e Creo Generative Design, che utilizzano le tecnologie cloud per creare concetti di progettazione ottimizzati e implementare rapidamente progetti economicamente vantaggiosi. Un’altra soluzione software è MSC Apex Generative Design di Hexagon, adatto alla produzione di strutture dettagliate e intricate.

Il software giusto è il partner chiave per realizzare i vostri progetti con l’ottimizzazione topologica e il design generativo. Le soluzioni di progettazione generativa presenti sul mercato tendono a essere più costose di quelle per l’ottimizzazione topologica. Tuttavia, in base al vostro budget e ai vostri obiettivi, troverete sicuramente la soluzione giusta in un mercato in continua crescita. In ogni caso, gli ingegneri sono invitati a familiarizzare con il software, poiché il livello di intuitività varia. La competenza è fondamentale per sfruttare al meglio i vantaggi progettuali dell’ottimizzazione topologica e del design generativo. Di seguito è riportata una tabella che mette a confronto le caratteristiche più importanti delle due metodologie.

Crediti: 3Dnatives

Hai già esperienza nell’utilizzo di strumenti per l’ottimizzazione della topologia o per il design generativo? Faccelo sapere lasciando un commento sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!