Rigido o elastico? Il materiale plastico che cambia proprietà grazie alla stampa 3D

Da qualche anno numerose ricerche condotte dalle università si stanno concentrando sempre più sullo sviluppo di materiali multifunzionali attraverso la produzione additiva. Nel settore medicale, ad esempio, è fondamentale disporre di tessuti che favoriscano la rigenerazione di organi o tessuti ossei, così come la progettazione di dispositivi biomedici avanzati. Allo stesso modo, anche in altri campi, si lavora per creare nuove architetture stampabili in 3D che possano avere una molteplicità di applicazioni.

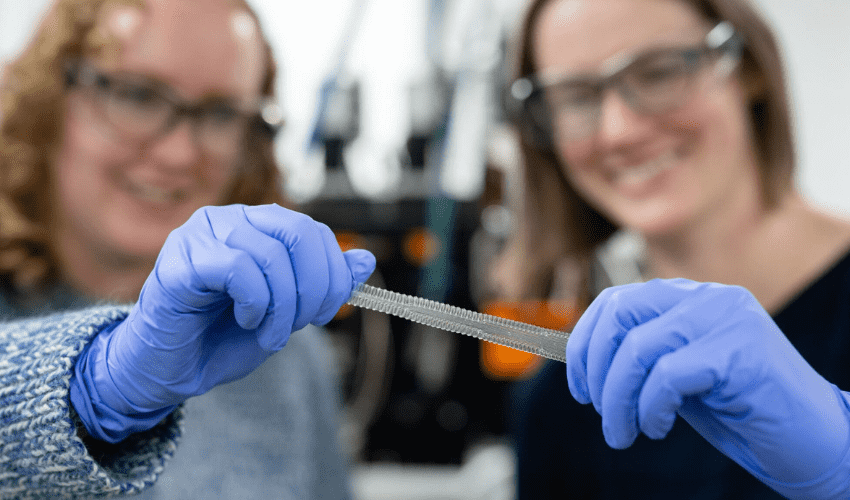

A conferma di ciò, Alice Fergerson e il team di ingegneri della Princeton University, sotto la direzione di Emily Davidson, hanno sviluppato un materiale plastico capace di adattarsi a diversi livelli di flessibilità. Si tratta di un tessuto composto da una classe di polimeri conosciuti come elastomeri termoplastici, TPEs, utili per progettare e produrre delle strutture morbide stampate in 3D aventi rigidità regolabile. Gli ingegneri, grazie all’uso della stampa 3D, hanno controllato le proprietà fisiche di questo particolare materiale plastico in modo che il tessuto possa da una parte allungarsi e flettersi ripetutamente in una direzione pur rimanendo rigido in un’altra.

Le caratteristiche del materiale plastico

L’elastomero termoplastico, scelto dal team di ingegneri della Princeton University, è un copolimero a blocchi che può essere modellato come un polimero fuso. Una volta raffreddato, questo si solidifica in una struttura elastica. Questo accade perché le diverse componenti interne del copolimero, costituite da omopolimeri, si comportano come olio e acqua, separandosi anziché mescolarsi. I ricercatori hanno sfruttato questa caratteristica per ottenere un materiale con cilindri rigidi distribuiti all’interno di una matrice elastica. In questo modo il materiale risulta essere flessibile senza perdere le sue proprietà interne.

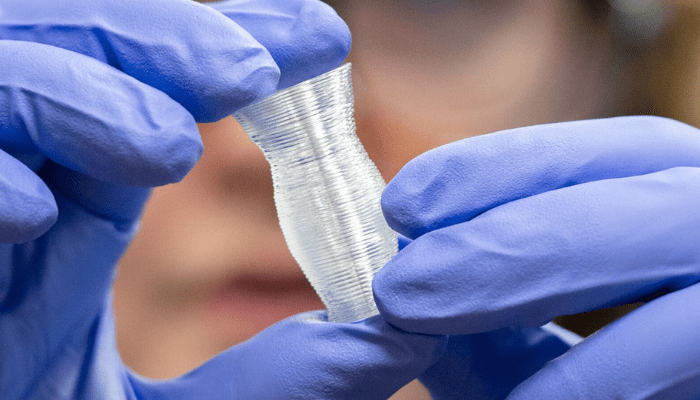

Le strutture cilindriche rigide di questo materiale plastico hanno uno spessore di 5-7 nanometri e, come precedentemente affermato, vengono immerse in una matrice polimerica elastica. Per comprendere meglio le dimensioni di queste strutture è utile fornire due esempi: un capello umano è spesso circa 90.000 nanometri, mentre il diametro dell’elica del DNA è lungo circa 1 nanometro. I ricercatori hanno inoltre studiato come la velocità di stampa e l’estrusione controllata di materiale possano essere sfruttate per regolare le proprietà fisiche del materiale stampato. Infatti, grazie alla stampa 3D, i cilindri possono essere orientati a livello nanometrico, creando un materiale che consente una rigidità localizzata, mantenendo le altre parti morbide ed elastiche. Questo è possibile perché i cilindri di polimeri possono essere orientati in diverse direzioni all’interno dello stesso oggetto.

Le sue proprietà autoriparative

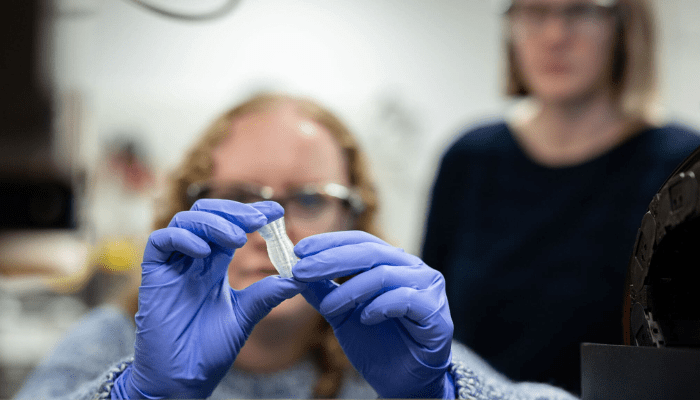

La parte più sensazionale di questo processo è legata alla ricottura del materiale plastico e alle sue proprietà à autoriparative. Alice Fergerson ha spiegato come la ricottura termica migliori drasticamente le proprietà dopo la stampa. Questo processo consente agli oggetti stampati in laboratorio di essere riutilizzabili più volte e persino di autoripararsi se si danneggiano o si rompono. Per comprendere meglio le proprietà autoriparative, i ricercatori hanno tagliato un campione flessibile del materiale plastico stampato e lo hanno riparato attraverso la ricottura. Secondo gli studi, il materiale riparato non mostra alcuna differenza significativa rispetto a quello originale.

Davidson sottolinea che materiali simili, utilizzati in altri contesti, sono molto costosi e richiedono lavorazioni complesse, come un’estrusione attentamente controllata seguita da un trattamento con luce ultravioletta. Il costo del materiale è all’incirca di 2,50 dollari al grammo. Al contrario, il vantaggio di questo progetto è che gli elastomeri termoplastici impiegati nel suo laboratorio costano circa un centesimo al grammo e possono essere stampati utilizzando stampanti 3D commerciali. Il che rende questo materiale non solo accessibile per il prezzo, ma anche per le soluzioni di stampa.

Uno degli obiettivi principali del progetto è stato creare materiali morbidi con proprietà meccaniche regolabili localmente, adottando un approccio economicamente vantaggioso e facilmente scalabile per l’industria. Emily Davidson ritiene che questa metodologia per progettare materiali morbidi avanzati possa trovare applicazione in vari ambiti, tra cui robotica morbida, dispositivi medici, protesi, caschi leggeri e resistenti, e suole per scarpe ad alte prestazioni personalizzate. Il prossimo passo del team di ricerca sarà sviluppare nuove architetture stampabili in 3D, compatibili con applicazioni innovative come l’elettronica indossabile e i dispositivi biomedici. L’innovativo materiale sviluppato dai ricercatori della Princeton University rappresenta un notevole passo avanti nel campo della produzione additiva e dei materiali multifunzionali, aprendo la strada a nuove architetture stampabili.

Cosa ne pensi di questo materiale dalle proprietà flessibili? Faccelo sapere lasciando un commento qui sotto o sui nostri canali social Facebook, LinkedIn e YouTube! Non dimenticare di iscriverti alla nostra newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

*Crediti fotografici: Princeton Engineering