Fusione a fascio di elettroni (EBM): tutto quello che c’è da sapere

La tecnologia di fusione a fascio di elettroni o Electron Beam Melting (EBM) fa parte della famiglia delle tecnologie di fusione a letto di polvere. A differenza della fusione a letto di polvere tramite laser (LPBF), utilizza, come suggerisce il nome, un fascio di elettroni per fondere le particelle di metallo e creare, strato dopo strato, il pezzo desiderato. Introdotto dall’azienda svedese Arcam nel 2002, questo processo permette la creazione di strutture complesse e altamente resistenti. Va notato che Arcam è stata acquisita da GE Additive nel 2016 ed è l’unica, ad oggi, a commercializzare macchine basate su questo processo.

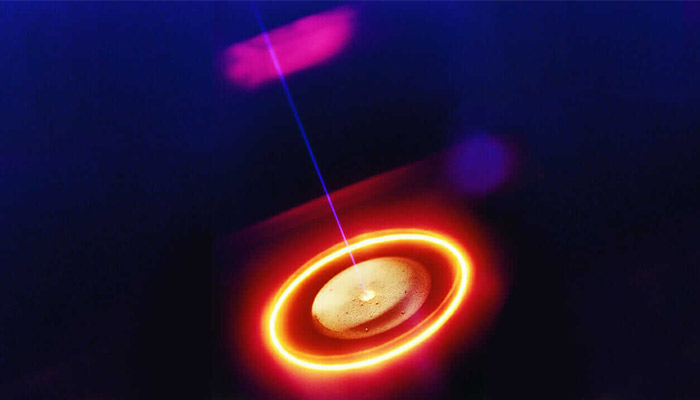

La principale differenza tra EBM e LPBF risiede quindi nella sorgente di calore impiegata. La tecnologia EBM impiega un fascio di elettroni prodotto da un cannone elettronico. Questo estrae gli elettroni da un filamento di tungsteno sotto vuoto e li proietta in maniera accelerata sullo strato di polvere metallica depositata sul piatto di stampa della stampante 3D. Questi elettroni saranno quindi in grado di fondere selettivamente la polvere e produrre così il pezzo.

La tecnologia EBM impiega un fascio di elettroni | Crediti: Arcam

La tecnologia di fusione a fascio di elettroni (EBM)

Tutto inizia con la modellazione 3D del pezzo che si desidera creare. Per fare ciò, si può utilizzare un software CAD, effettuare una scansione 3D oppure scaricare un modello 3D a propria scelta. Il modello 3D viene poi inviato a un software di slicing, anche detto slicer, che lo taglierà in base ai successivi strati fisici di materiale deposto. Lo slicer invierà poi tutte queste informazioni direttamente alla stampante 3D che potrà così avviare il processo di stampa. La polvere di metallo può essere caricata nel serbatoio della macchina. Sarà depositata in sottili strati che saranno pre-riscaldati prima di essere fusi dal fascio di elettroni. In particolare, questa fase garantisce un maggiore supporto alle aree di sbalzo del pezzo stampato in 3D. La macchina quindi ripete questi passaggi il numero di volte necessario a ottenere il pezzo intero.

Una volta completato i processo di produzione, l’operatore rimuove il pezzo dalla macchina ed espelle la polvere non fusa con un

soffiatore o una spazzola. In seguito è possibile rimuovere i supporti di stampa (se sono stati utilizzati) e staccare il pezzo dal piatto di stampa. Le fasi di post-elaborazione possono includere la lavorazione meccanica delle superfici in contatto con altri pezzi, la lucidatura, ecc. In alcuni casi, può essere necessario riscaldare il pezzo in una fornace per diverse ore per completare il pezzo.

Va notato che l’intera produzione deve aver luogo sotto vuoto per utilizzare correttamente il fascio di elettroni. Questo impedisce alla polvere di ossidarsi quando riscaldata. Al termine del processo di produzione, gran parte della polvere non fusa può essere riutilizzata quasi direttamente. È facile comprendere l’interesse che ciò può avere per i produttori, specialmente nel settore aeronautico dove spesso accade che solo il 20% del materiale acquistato sia effettivamente utilizzato per produrre il pezzo finale, mentre il resto viene rimosso con la lavorazione meccanica e inviato al riciclo.

Materiali e applicazioni

Poiché il processo si basa sul principio delle cariche elettriche, i materiali impiegati devono essere conduttivi. In caso contrario, non ci sarà alcuna interazione tra il fascio di elettroni e la polvere. La manifattura di pezzi con polimeri o ceramica è dunque impossibile con un fascio di elettroni, possono essere utilizzati unicamente i metalli. Oggi sono principalmente utilizzate leghe di titanio e cromo-cobalto – Arcam ha limitato la gamma di materiali compatibili.Infatti, per poter utilizzare o testare un altro materiale, gli utenti devono sottoporsi a una formazione a pagamento e ottenere un’autorizzazione per poter utilizzare la macchina come preferiscono.

La tecnologia EBM è principalmente utilizzata per applicazioni aeronautiche e mediche, in particolare per la progettazione di impianti. Le leghe di titanio sono particolarmente interessanti per via delle loro proprietà di biocompatibilità e meccaniche e possono offrire leggerezza e resistenza. Questa tecnologia è ampiamente utilizzata per progettare lame di turbine, ad esempio, o parti di motori. La tecnologia di fusione a fascio di elettroni crea i pezzi più rapidamente della tecnologia LPBF, ma il processo è meno preciso e la finitura sarà di qualità minore perché la polvere è più granulare.

Impianti stampati 3D utilizzando una macchina Arcam | Crediti: Arcam

Laser o fascio di elettroni?

Il quesito è spesso posto dai produttori interessati alla stampa 3D in metallo. La risposta dipende principalmente dalle applicazioni, perché ogni procedimento presenta vantaggi e limiti.

Punti di forza:

– Velocità di produzione. Il fascio di elettroni si può separare per riscaldare la polvere in più punti contemporaneamente, il che velocizza notevolmente la produzione. Il laser, invece, deve effettuare la scansione della superficie punto per punto.

– Pre-riscaldando la polvere prima che si fonda si limitano le deformazioni e si riduce la necessità di rinforzi e supporti durante la fabbricazione.

Debolezze:

– Precisione. A livello della polvere, il fascio di elettroni è leggermente più ampio del raggio laser, il che riduce la precisione.

– La dimensione dei pezzi che possono essere fabbricati. Il volume di stampa massimo di Arcam (sulla Q20) corrisponde a un diametro di 350 mm per un’altezza di 380 mm. Le macchine laser (come la X-Line of Concept Laser) invece, offrono volumi di produzione almeno doppi.

Arcam è l’unico prouttore di stampanti 3D EBM