Come risolvere il problema Elephant Foot o zampa d’elefante nella stampa 3D?

La produzione additiva offre un vantaggio significativo in termini di libertà di progettazione. Tuttavia, questo vantaggio può essere compromesso quando la stampante 3D non ha una configurazione adeguata o la fase di progettazione e modellazione non è ottimizzata. Di conseguenza, possono verificarsi una serie di problemi legati alla stampa 3D, come lo stringing, il warping o il ghosting. Un problema altrettanto frequente è quello noto come “elephant foot” o “zampa d’elefante”, comunemente osservato nella stampa 3D FDM quando il primo strato si estende più del previsto, assomigliando appunto alla forma della zampa di un elefante.

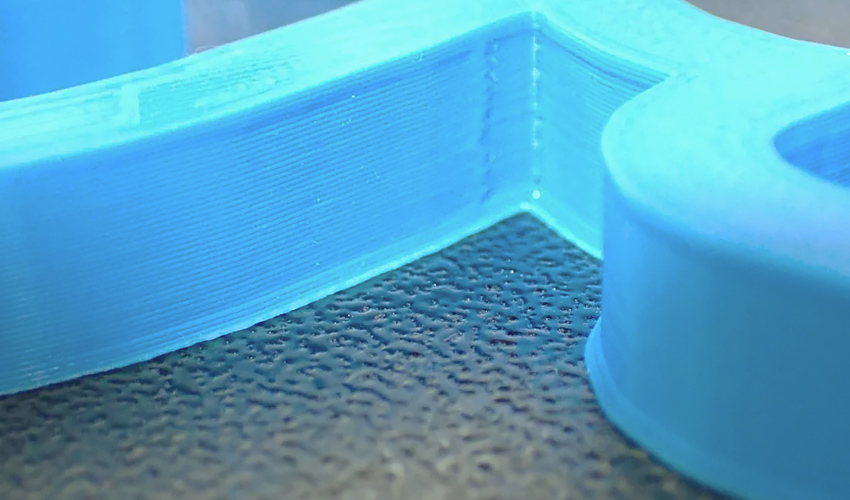

Questo problema è dovuto alla stretta vicinanza dell’ugello di stampa al piano di base durante il processo di stampa, con conseguente effetto “z-stepping”. Di conseguenza, l’ugello esercita una pressione sul primo strato durante l’estrusione, causandone l’allungamento e influenzando negativamente la sua adesione alla lastra. La presenza della zampa d’elefante riduce sostanzialmente l’accuratezza dimensionale complessiva e le tolleranze di produzione del pezzo finale. Per questo motivo, l’assemblaggio del pezzo diventa difficile, se non impossibile, a causa di un accoppiamento impreciso. Inoltre, anche l’aspetto visivo del pezzo è compromesso da questo errore, nonostante sia possibile ottenere un certo miglioramento con il post-processing. Tuttavia, in molti casi la zampa d’elefante rimane evidente, con un impatto sull’estetica del pezzo. In questa guida approfondiremo le cause di questo comune errore di stampa 3D e forniremo indicazioni preziose su come prevenirlo.

Crediti: Prusa

Consigli per evitare la “zampa di elefante” nella stampa 3D

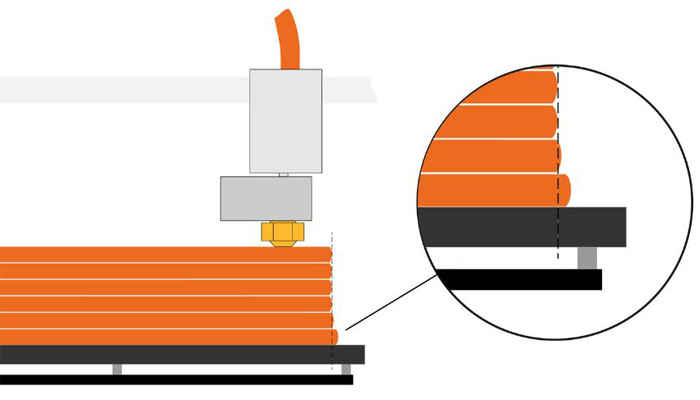

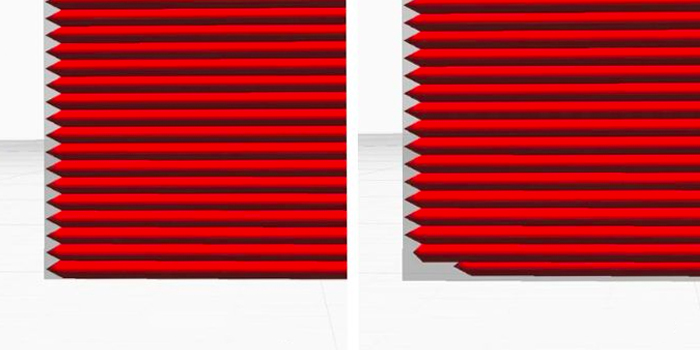

Per cominciare, è fondamentale garantire il corretto allineamento del piatto di stampa e mantenere una distanza adeguata tra l’ugello e il piatto. La calibrazione manuale può aiutare a raggiungere questo obiettivo. Per la calibrazione è necessario un sottile strato di carta o un sottile pezzo di metallo. Il supporto scelto viene quindi spostato tra l’ugello e il vassoio di stampa finché non incontra una leggera resistenza, indicando la distanza corretta. Eseguendo una stampa di prova del primo strato si verifica l’accuratezza della calibrazione.

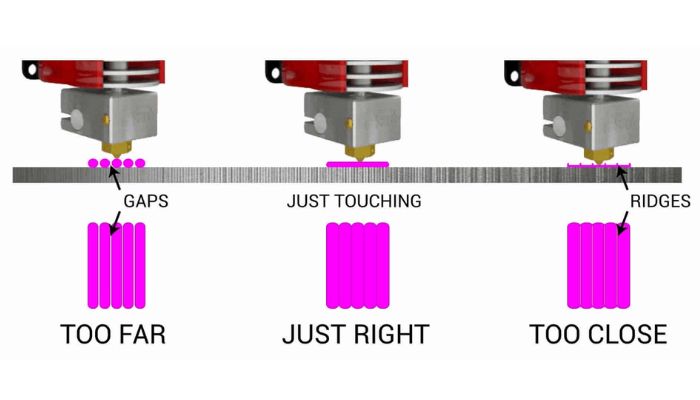

La stampa di prova può dare luogo a tre scenari: l’ugello è troppo alto, troppo basso o impostato correttamente. I vuoti nello strato indicano che l’ugello è troppo alto, mentre le scanalature si notano se l’altezza dell’ugello di stampa è troppo bassa. In entrambi i casi, è necessario ricalibrare. Un allineamento corretto produrrà un risultato di stampa omogeneo, come illustrato nella figura seguente:

La distanza tra l’ugello e il piano di stampa è fondamentale.

Inoltre, è essenziale assicurarsi che le temperature del piano e dell’estrusore siano conformi alle raccomandazioni del produttore. In caso contrario, possono verificarsi diversi problemi di stampa. Se non si ottengono i risultati desiderati dopo aver seguito le fasi precedenti, si può tentare una soluzione indiretta.

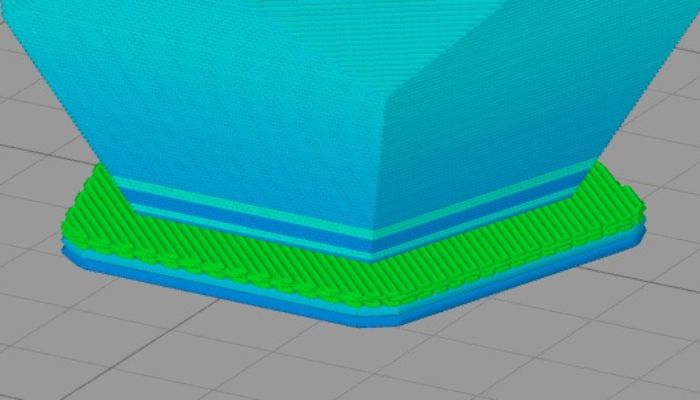

Un approccio consigliato è quello di implementare il rafting durante il processo di stampa. Il rafting prevede la stampa di diversi strati di materiale prima di iniziare la stampa vera e propria del pezzo. Di conseguenza, l’oggetto finale sarà stampato su una sorta di “zattera” (raft) che dovrà essere rimossa durante il post-processing. La presenza di questa raft funge da cuscinetto tra il primo strato e il piano di stampa, causando la formazione della zampa di elefante sulla zattera stessa.

Quando si utilizza una raft, la zampa di elefante si forma su di essa e non sul modello stesso (Crediti foto: Simplify3D)

Risultati migliori grazie alla modellazione 3D

Per evitare la zampa di elefante nella parte finale stampata in 3D, è possibile apportare modifiche durante la fase di modellazione 3D e utilizzare un software specializzato. Un approccio efficace consiste nell’applicare manualmente un leggero smusso a 45° al bordo inferiore del modello. Questa modifica limita l’aspetto della zampa d’elefante, poiché il difetto si forma solitamente nello spazio libero creato durante la modellazione 3D.

Esistono anche programmi software progettati per risolvere questo problema. Ad esempio, il software PrusaSlicer offre un parametro “Compensazione della zampa d’elefante” nelle modalità avanzata ed esperta. Utilizzando questa impostazione, il primo strato viene modellato leggermente più stretto rispetto agli altri strati, tenendo conto in modo efficace della zampa di elefante senza compromettere l’aspetto complessivo del pezzo. Anche se l’anteprima del modello 3D potrebbe apparire distorta, la stampa avverrà come previsto.

Un altro strumento popolare per la regolazione del progetto è Cura, che consente di parametrizzare l’espansione orizzontale, in particolare sugli assi X e Y del modello. Per contrastare il ritiro del materiale, comunemente osservato in plastiche come l’ABS o il nylon, si utilizza un valore positivo. Tuttavia, per risolvere il problema di un primo strato appiattito e più largo, in questa impostazione si dovrebbe usare un valore negativo. Il principio di questo metodo è simile a quello utilizzato nella soluzione Prusa, che offre la libertà di scegliere in base alle proprie preferenze per il software di stampa 3D.

In Cura è possibile impostare un’espansione orizzontale negativa per evitare errori di stampa (Crediti fotografici: Cura)

Infine, l’effetto zampa d’elefante può essere affrontato in fase di post-processing. Mentre le soluzioni offerte dalla modellazione 3D possono ridurre lo schiacciamento sugli assi X e Y, il problema sull’asse Z rimane irrisolto. Se affrontare l’asse Z sembra impegnativo, è possibile correggere il difetto di produzione durante la post-elaborazione. Un metodo efficace consiste nell’utilizzare uno strumento di sbavatura (deburring tool) per rimuovere il materiale in eccesso. I prezzi di questi utensili possono variare in modo significativo a seconda del fornitore, andando dai 10 ai 30 dollari.

In sintesi, la zampa d’elefante nella stampa 3D può causare diversi problemi ai pezzi. Per prevenirlo è fondamentale essere in grado di calibrare correttamente il piano di stampa, modellare in 3D ed eliminare ventuali difetti durante il post-processing.

Hai mai riscontrato l’effetto “zampa d’elefante” nella stampa 3D? Faccelo sapere lasciando un commento sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!