EBM vs L-PBF: quale tecnologia di fusione a letto di polvere scegliere?

La produzione additiva di metalli ha registrato una crescita esponenziale negli ultimi anni, consentendo di immaginare forme complesse e puntando allo stesso tempo a prestazioni e qualità più elevate. Esistono numerosi processi che offrono queste possibilità: L-PBF, DED, binder jetting ecc. Una delle famiglie più utilizzate oggi è la Powder Bed Fusion. Tra questi processi, due tecniche si differenziano principalmente per la fonte di calore utilizzata: Laser Powder Bed Fusion (L-PBF) e Electron Beam Melting (EBM), anche nota come Electron Beam Powder Bed Fusion (EB-PBF). Il principio è lo stesso: fondere le particelle metalliche sparse su un vassoio di stampa, strato per strato, per creare il pezzo 3D desiderato. Ma utilizzare un laser per eseguire questa operazione o un fascio di elettroni è ovviamente diverso. Quindi quale procedura adottare, quali sono le caratteristiche di queste due tecniche, quali sono le somiglianze e le differenze? Vediamolo in questo articolo!

Le tecnologie L-PBF e EBM

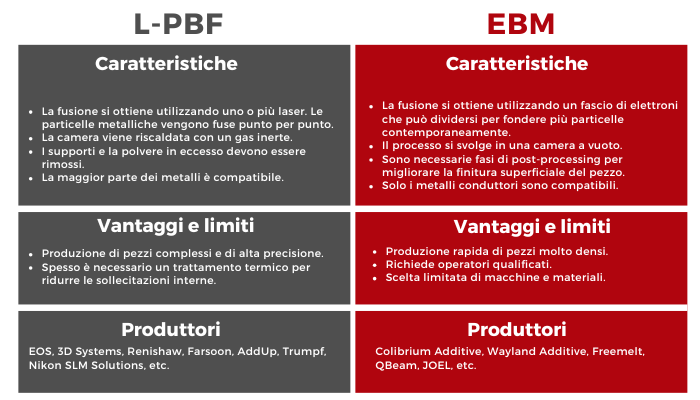

Come suggeriscono i nomi, entrambe le tecnologie si basano sulla fusione di un letto di polvere metallica attraverso una fonte di calore. Questo processo avviene in una camera chiusa e produce pezzi solidi e densi. A differire è la fonte di calore utilizzata. Nel caso del processo L-PBF, è necessario innanzitutto chiarire i termini attribuiti a questo processo e le diverse sigle. Si sente spesso parlare di SLM, DMLS o L-PBF. Il principio rimane lo stesso. Il termine SLM (Selective Laser Melting) deriva dall’Istituto Fraunhofer, mentre DMLS (Direct Metal Laser Sintering, che in realtà è fusione e non sinterizzazione) deriva dal produttore EOS. In questa sede verrà utilizzato il termine più generico L-PBF.

Il processo L-PBF. (Crediti: Schmitz Metallographie GmbH)

Una stampante 3D L-PBF utilizza uno o più laser – oggi si trovano macchine con 12 laser. In termini di processo, si inizia creando un’atmosfera inerte nella camera chiusa e riscaldandola alla temperatura ottimale desiderata. Un primo strato di polvere metallica viene quindi depositato sulla piastra. Il laser fonde quindi le particelle di polvere nella forma desiderata. L’intensità di quest’ultimo è determinata dal metallo utilizzato. L’obiettivo è raggiungere il punto di fusione del materiale, in modo che possa essere completamente fuso dal laser e solidificarsi non appena si raffredda. Il processo viene ripetuto strato per strato.

Se ora ci concentriamo sull’EBM, è essenziale utilizzare una camera sotto vuoto per evitare l’ossidazione della polvere metallica. Una volta creato questo ambiente, il materiale, che deve essere conduttivo, viene depositato sul vassoio e poi un cannone elettronico emette un fascio. Guidati da un campo magnetico, gli elettroni prodotti possono fondere insieme le particelle di polvere e, strato dopo strato, disegnare il pezzo desiderato. Questi elettroni possono raggiungere temperature fino a 2000°C e velocità elevatissime.

Caratteristiche tecniche

La scelta della L-PPBF o della EBM dipende dalle esigenze dell’utente: è richiesta un’elevata qualità del pezzo, quale volume deve essere prodotto, il progetto è urgente? Come si può capire, molti criteri influenzano la decisione finale. In questa occasione, passiamo in rassegna le principali differenze in termini di caratteristiche tecniche per fare la scelta migliore.

Qualità di stampa

La qualità di stampa è un fattore determinante, soprattutto se si tratta di pezzi finali. Che si tratti di L-PBF o di EBM, in genere si ottengono pezzi precisi, densi e solidi. Tuttavia, la finitura non è delle più curate e i pezzi sono ruvidi. La produzione additiva di metallo richiede spesso fasi di post-processing per ottenere una superficie più liscia e lavorata.

Va notato che l’uso del laser consente una maggiore precisione. Infatti, le particelle di polvere vengono fuse più finemente, il che consente di progettare pezzi con una finitura superficiale meno grossolana rispetto al processo EBM. Inoltre, le particelle di polvere utilizzate nella L-PBF sono più fini, così come lo spessore degli strati. Ciò contribuisce a una migliore qualità di stampa rispetto all’EBM.

Parti stampate con il processo EBM (Crediti: Colibrium Additive)

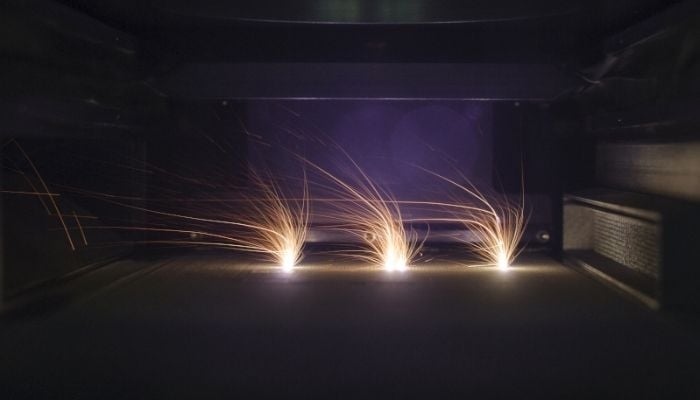

Velocità

In generale, la fusione a fascio di elettroni è più veloce di quella a laser. Gli elettroni emessi sono numerosi e in grado di fondere le particelle contemporaneamente, perché il fascio emette energia su tutto il vassoio di stampa. Il laser, invece, deve eseguire la fusione punto per punto, il che richiede molto più tempo. La macchina L-PBF utilizza un galvanometro e una serie di specchi mobili per dirigere il laser lungo il piano di stampa. Naturalmente, la velocità di stampa dipende dal numero di laser di cui dispone la macchina L-PBF e dalla loro potenza. Come si può immaginare, una stampante 3D con un solo laser sarà meno efficiente di una macchina con 12 laser. Il preriscaldamento della stampante 3D, così come il suo raffreddamento, devono essere presi in considerazione quando si valutano i tempi di produzione.

Volume di stampa

La tecnologia L-PBF non è particolarmente famosa per la produzione di grandi volumi. Per questo, si tende ad affidarsi maggiormente alla deposizione diretta di energia (DED). In effetti, più grande è la macchina, più lungo è il tempo di preriscaldamento del materiale e più energia richiede, il che non è necessariamente un vantaggio. Tuttavia, si può dire che la L-PBF offre volumi più generosi. In primo luogo, ci sono più macchine laser per la fusione sul mercato, il che consente una scelta più ampia in termini di dimensioni dei vassoi di stampa. Ad esempio, una delle soluzioni più grandi offre un volume di 9 tonnellate, mentre quelle più comuni si aggirano intorno ai 250 x 250 x 300 mm. Per quanto riguarda l’EBM, la scelta è molto più limitata perché le stampanti 3D presenti sul mercato sono molto poche. Il volume proposto non raggiunge quello della L-PBF, in questo caso siamo piuttosto intorno ai 200 x 200 x 200 x 200 mm, con la possibilità di arrivare a 300 x 300 x 450 mm.

Materiali

È molto importante notare che l’EBM è compatibile solo con i metalli conduttori. Il principio stesso del processo si basa su una carica elettrica e deve necessariamente lavorare con un materiale che ne consenta il passaggio. È quindi possibile stampare pezzi in cromo cobalto, rame, titanio, acciaio inox o persino leghe di nichel. Si noti che è possibile riutilizzare la polvere non fusa dal fascio, il che può rappresentare un notevole risparmio in termini di risorse.

Per la L-PBF, la gamma di materiali compatibili è più ampia. I metalli più comunemente utilizzati sono l’alluminio, il titanio, l’acciaio e diverse leghe, oppure il cobalto-cromo e il rame. In entrambi i casi, la gestione delle polveri deve essere effettuata con grande attenzione, con le necessarie misure di protezione (maschere, guanti, occhiali). Quanto più fini sono le particelle di polvere, tanto più importanti sono le precauzioni da prendere. Pertanto, il rischio è maggiore con la L-PBF.

Rotore a lama prodotto mediante L-PBF (Crediti: Fraunhofer IPT)

Post-processing

Una volta terminata la stampa, entrambi i processi richiedono una fase di pulizia del pezzo. Infatti, è necessario rimuovere la polvere in eccesso che non è stata fusa. La pulizia superficiale sarà più o meno lunga a seconda della forma dei pezzi. Il più delle volte si utilizzano attrezzature specifiche, come ad esempio le stazioni di sabbiatura.

Segue la fase di rimozione dei supporti di stampa. La fusione a fascio di elettroni richiede solitamente un numero inferiore di supporti. L’uso di una camera a vuoto e il preriscaldamento controllato di ogni strato limita la deformazione e rafforza i pezzi, riducendo la necessità di supporti durante la stampa. Con la L-PBF, i supporti sono necessari per evitare distorsioni legate alle alte temperature, ma anche per favorire la dissipazione del calore e ridurre le sollecitazioni quando il materiale si raffredda. A seconda della geometria del pezzo, il numero di supporti sarà maggiore o minore. Vengono rimossi mediante lavorazione, taglio o elettroerosione a filo.

Come spiegato in precedenza, entrambi i processi di produzione additiva dei metalli non sono particolarmente noti per la loro qualità estetica. Se si desidera una superficie liscia, è necessario eseguire ulteriori fasi di post-lavorazione, come la lucidatura. Questo vale soprattutto per il processo EBM, in quanto la finitura superficiale lascia a desiderare. Infine, per quanto riguarda il trattamento termico, cioè i diversi metodi per migliorare le proprietà meccaniche dei pezzi, è raramente necessario per l’EBM. Se si sceglie la fusione laser, può essere interessante utilizzare tecniche come la pressatura isostatica a caldo per rimuovere tutti i vuoti interni ed eliminare la porosità residua.

Pulizia di parti L-PBF. (Credits: Protolabs)

Principali applicazioni dei processi EBM e L-PBF

Entrambe le tecnologie sono utilizzate nelle industrie ad alte prestazioni, ma le loro applicazioni differiscono in base alle loro caratteristiche di lavorazione. La fusione a fascio di elettroni si distingue per la capacità di trattare materiali difficili da lavorare e di produrre parti con un’elevata resistenza meccanica. Storicamente, sono due i settori in cui la fusione a fascio elettronico ha primeggiato: quello aerospaziale e quello medico. Nel settore aerospaziale, viene utilizzata soprattutto per produrre pale di turbine. Colibrium Additive, ad esempio, stampa sotto vuoto migliaia di pale di turbine in titanio per il motore turbofan GE9X di GE Aerospace. In medicina, la stampa 3D EBM è stata ampiamente utilizzata nella produzione di impianti ortopedici, come le coppe acetabolari per le protesi dell’anca. Il design poroso offerto da questo processo facilita la crescita dell’osso nel cotile, rendendo più facile il fissaggio dell’impianto.

La tecnologia L-PBF eccelle nelle applicazioni aerospaziali, automobilistiche, mediche e dentali e nelle turbomacchine. Nel settore automobilistico, questo processo è utilizzato in varie parti delle automobili, dai componenti del motore e della trasmissione ai componenti interni. Nel campo delle turbomacchine, questa tecnologia è fondamentale nella produzione di pale, giranti e iniettori di carburante, dove la capacità di creare canali interni e strutture di raffreddamento migliora l’efficienza e la durata dei componenti. Nel settore medico e dentale, la fusione laser a letto di polvere è utilizzata principalmente per la produzione di strumenti chirurgici e impianti dentali.

Tazze tabulari di protesi d’anca (Credits: AddUp)

Infine, vale la pena ricordare che l’utilizzo di entrambe le tecnologie nel settore medico è fortemente influenzato dalla possibilità di utilizzare materiali come il titanio e l’acciaio inossidabile. Il primo è un materiale biocompatibile con buone proprietà meccaniche che lo rendono adatto, ad esempio, agli impianti. Il secondo ha proprietà che lo rendono perfetto per la produzione di strumenti e forniture mediche. Entrambi i metalli sfruttano quindi i processi e le loro camere sigillate per produrre pezzi senza il rischio di contaminazione.

Produttori di stampanti 3D EBM e L-PBF

Il mercato delle tecnologie EBM e L-PBF è dominato da aziende che si sono dedicate allo sviluppo di tecnologie che soddisfano le richieste di settori esigenti come quelli discussi nella sezione precedente. Il mercato dell’EBM è stato per molti anni dominato da Arcam, l’azienda svedese che per prima ha sviluppato e commercializzato questa tecnologia. Negli ultimi anni, questo ramo dell’industria è cresciuto con nuove aziende che si contendono lo spazio nella produzione additiva di polveri metalliche.

Oggi Colibrium Additive, una società di GE Aerospace, è l’attore più influente dopo l’acquisizione di Arcam nel 2016. L’azienda ha guidato la produzione di massa di componenti aerospaziali e medicali all’interno di General Electric. Dopo l’acquisizione di Arcam e di altre aziende specializzate nella produzione additiva di metalli, come Concept Laser, Colibrium Additive ha ottimizzato la tecnologia con innovazioni come la calibrazione automatica del fascio e un controllo termico più preciso.

Stampante 3D EBM (Credits: Colibrium Additive)

Dopo questo cambiamento nel mercato della tecnologia EBM, sono emersi nuovi produttori, come Wayland Additive, che con il suo processo NeuBeam cerca di migliorare la stabilità e la flessibilità della fusione a fascio di elettroni. Fondata nel 2017 da ex ingegneri Arcam, anche Freemelt offre stampanti che utilizzano il fascio di elettroni e alcune sono addirittura open source. Altri nuovi operatori in questo mercato sono i produttori asiatici QBeam, Xi’an Sailong Metal e JEOL. Ciò che li distingue è che hanno esperienza in altre tecnologie a fascio di elettroni e l’hanno adattata alla produzione additiva. Tuttavia, va sottolineato che la commercializzazione delle loro stampanti è ancora concentrata nei loro Paesi d’origine.

Nel campo della tecnologia L-PBF, l’azienda tedesca EOS è leader con oltre tre decenni di esperienza nella produzione di stampanti in metallo basate sulla tecnologia L-PBF e sui suoi materiali. Oggi un gran numero di aziende utilizza il processo L-PBF nelle proprie stampanti. Nikon SLM Solutions, Renishaw, Farsoon Technologies, Additive Industries, 3D Systems e AddUp sono solo alcune. Nel corso del tempo, queste aziende hanno ottimizzato la loro offerta con stampanti più specialistiche che rispondono alle esigenze di un particolare settore. Le stampanti di Farsoon e Additive Industries, ad esempio, si distinguono per le loro capacità multi-laser di grande formato. Le stampanti di Renishaw e 3D Systems sono spesso utilizzate nella ricerca. I produttori Nikon e AddUpp offrono soluzioni per l’industria generale e la produzione di massa. Le offerte dei produttori citati non si limitano a queste applicazioni, ma sono solo alcune delle principali.

Stampante di grande formato FS811M (Credits: Farsoon Technologies)

Prezzi

Le stampanti 3D che utilizzano i processi EBM e L-PBF rappresentano un investimento significativo, con prezzi che variano a seconda del modello, del volume di stampa, dei materiali inerti richiesti e delle caratteristiche specifiche di ciascun dispositivo. Tuttavia, il prezzo delle stampanti EBM è molto più alto di quello delle stampanti L-PBF. Ciò si spiega con l’offerta limitata di macchine EBM rispetto a quella delle soluzioni L-PBF. Nel caso della fusione a fascio di elettroni, si stima che i costi siano compresi tra 500.000 e 1.000.000 di dollari. Il costo elevato comprende non solo la stampante in sé, ma anche l’infrastruttura necessaria per il funzionamento della macchina, comprese le apparecchiature di post-processing e i materiali specializzati. Inoltre, il processo EBM richiede professionisti altamente qualificati per il suo funzionamento, il che ha un impatto significativo sui costi e sulla disponibilità di talenti.

D’altro canto, le stampanti che utilizzano la tecnologia L-PBF offrono una gamma di prezzi più ampia a seconda del volume di stampa. Modelli come la ProX 100 di 3D Systems, con un volume di stampa di 100 x 100 x 180 mm, sono stimati intorno ai 250.000 dollari. Le opzioni più avanzate, come la EOS M400, con un volume di stampa di 400 x 400 x 400 mm, raggiungono i 750.000 dollari. Oltre al costo della macchina, anche qui bisogna considerare l’investimento in attrezzature di post-processing e l’acquisto di polveri metalliche. Per conoscere il costo preciso delle stampanti è consigliabile contattare i produttori o i distributori per ottenere un preventivo.

Utilizzi le tecbologie EBM e L-PBF? Lascia un commento sui nostri canali social Facebook, Linkedin e YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella tua casella di posta!