Direct Energy Deposition (DED): tutto quello che c’è da sapere

La deposizione diretta di energia o Direct Energy Deposition (DED) è un processo complesso che racchiude in sè diverse tecnologie. Utilizzato principalmente per la riparazione o l’aggiunta di materiali a componenti preesistenti, questo metodo consente di produrre parti in metallo, ceramica o plastica strato dopo strato. Viene spesso utilizzato in applicazioni industriali, come la riparazione di lame di turbine o eliche danneggiate.

Storia e sviluppo

La DED si è evoluta nel corso degli anni comprendendo diverse tecnologie come la Laser Engineered Net Shaping (LENS), la Direct Metal Deposition (DMD), l’Electron Beam Additive Manufacturing (EBAM), la Wire Arc Additive Manufacturing (WAAM) e la Continuous Laser Assisted Deposition (CLAD). Questi nomi variano a seconda delle applicazioni specifiche o dei metodi utilizzati. La tecnologia ha trovato applicazione in campi che vanno dall’aerospaziale all’energia, dimostrando la sua versatilità e il suo potenziale rivoluzionario.

RAMLAB ha utilizzato la tecnologia DED per produrre un’elica per imbarcazioni.

Come funziona

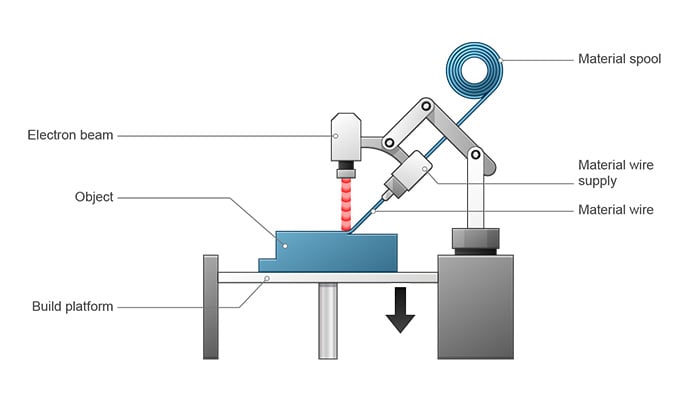

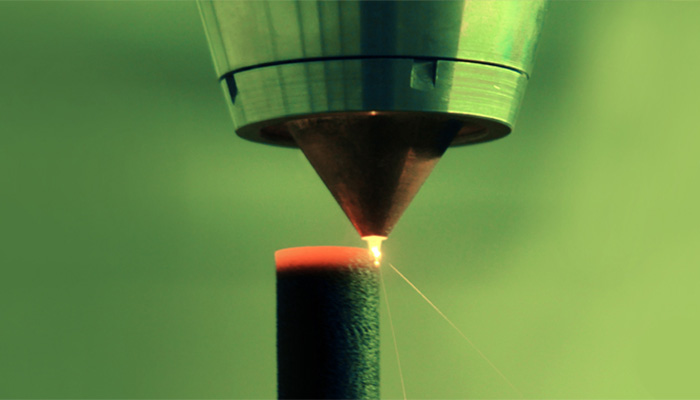

Il processo DED inizia con la creazione del modello 3D utilizzando software CAD, il pezzo viene quindi tagliato da uno slicer in una moltitudine di strati, che rappresentano i vari strati di materiale necessari per formare il pezzo. La tecnica funziona depositando materiale su una base o su un componente che viene riparato attraverso un ugello montato su un braccio multi assiale. Il materiale di metallo con cui è alimentato l’ugello è fornito in polvere o in forma di filo, a seconda della tecnologia DED utilizzata. Mentre viene depositato, una fonte di calore fonde il materiale utilizzando un laser, un fascio di elettroni o un arco al plasma. Questa procedura viene eseguita ripetutamente, fino a quando gli strati non si solidificano e l’oggetto è completo.

Crediti fotografici: Dassault Systèmes

Nel caso dei sistemi a fascio di elettroni, il processo deve essere eseguito sotto vuoto per evitare che gli elettroni interagiscano o siano deviati dalle molecole d’aria. I sistemi al laser richiedono una camera interamente inerte se si lavora con metalli reattivi, è richiesto un notevole quantitativo di gas e di tempo per raggiungere i livelli di ossigeno desiderati. In alternativa, è possibile utilizzare una copertura di gas protettivo, sufficiente a proteggere dalla contaminazione il metallo depositato.

L’elevata concentrazione di energia richiesta per fondere il materiale può causare un significativo restringimento del materiale quando questo si raffredda durante la stampa, con conseguente deformazione del pezzo. È quindi necessario eseguire delle fasi di simulazione e prevedere la deformazione del materiale durante la stampa per migliorarla utilizzando un software specializzato.

Crediti fotografici: BeAM

Vantaggi principali

Il DED offre una serie di vantaggi, tra cui la possibilità di produrre pezzi relativamente grandi servendosi di un’attrezzatura minima. Può anche essere utilizzato per riparare parti metalliche danneggiate. La versatilità e la velocità di stampa ne fanno una scelta ottimale per le applicazioni industriali.

Materiali compatibili

Sebbene la DED sia comunemente utilizzata con i metalli, è compatibile anche con polimeri e ceramiche. I filamenti di fibra di carbonio possono persino essere utilizzati per creare parti composite leggere, come fa Arevo. Per quanto riguarda i metalli, quasi tutti quelli che possono essere saldati possono essere stampati in 3D con la DED, offrendo una notevole flessibilità nella scelta dei materiali.

Crediti fotografici: Trumpf

Post-processing

Le operazioni di post-processing in DED spesso comportano l’intergrazione di procedure di lavorazione tradizionali per garantire una maggiore qualità dei pezzi finali. Problematiche come le tensioni residue, la porosità interna e la distorsione possono richiedere soluzioni specifiche, ma tecniche come l’indurimento meccanico e il preriscaldamento del materiale possono limitare l’insorgenza di questi problemi.

Il mercato: produttori e applicazioni

Oggi sul mercato sono presenti diversi produttori di stampanti 3D DED. BeAm, società acquisita da AddUp nel 2018, è uno dei principali operatori che utilizza il laser come fonte di calore. Altri produttori, come Trumpf, Optomec, FormAlloy, DMG Mori, InssTek, Sciaky Inc e Evobeam GmbH offrono una vasta gamma di macchine DED che si servono di diverse tecnologie.

L’azienda Relativity Space si è fatta notare per aver utilizzato la tecnologia DED per stampare quasi interamente in 3D il suo razzo Terran 1. Sebbene il primo lancio non abbia raggiunto l’orbita, rappresenta un significativo passo avanti, dimostrando l’efficienza e l’affidabilità della produzione additiva. Relativity Space sta già lavorando al Terran R, un razzo stampato al 90% in 3D e riutilizzabile, che apre nuove prospettive per l’esplorazione dello spazio.

Il razzo Terran-1, decollato durante la missione GLHF, è stato quasi interamente stampato in 3D. (Crediti fotografici: Relativity Space)

La DED è una tecnologia potente che sta ampliando gli orizzonti della produzione additiva. Con i suoi vantaggi unici, le sue diverse applicazioni e il suo ruolo cruciale in una varietà di settori, il DED continua a evolversi e a plasmare il futuro della produzione di componenti complessi e durevoli. Seguiteci per scoprire gli entusiasmanti sviluppi di questo settore dinamico!

Scopri gli altri nostri approfondimenti dedicati alle tecnologie di stampa 3D QUI.