Come scegliere il giusto infill (riempimento) per la stampa 3D?

L’infill, ovvero il riempimento, ha una funzione vitale nella stampa 3D, in quanto offre un controllo preciso sulla struttura interna delle parti stampate. A differenza dei metodi di produzione tradizionali, come lo stampaggio a iniezione o la produzione sottrattiva, la stampa 3D consente di creare modelli di riempimento intricati e di regolare la densità del riempimento. L’infill si riferisce alla struttura interna di una parte stampata in 3D, che fornisce supporto, resistenza e rigidità e influenza il peso e le proprietà fisiche della parte. La generazione dell’infill si realizza con un programma di slicer, che traduce un modello 3D in istruzioni per la stampante 3D.

Dopo aver compreso l’importanza dell’infill nella stampa 3D, è importante riconoscere che l’apprendimento dell’infill pone diverse sfide ai principianti. Queste sfide riguardano la comprensione dei vari modelli, la selezione della densità appropriata, la gestione delle sporgenze, la minimizzazione delle imperfezioni, l’ottimizzazione delle impostazioni di stampa e l’acquisizione di esperienza pratica. Approfondendo queste complessità, possiamo sviluppare le competenze necessarie per superare queste sfide e ottenere risultati ottimali con l’infill. In questo articolo ci proponiamo di fornire le informazioni fondamentali che vi aiuteranno a districarvi tra le complessità dell’infill e a creare stampe 3D di successo.

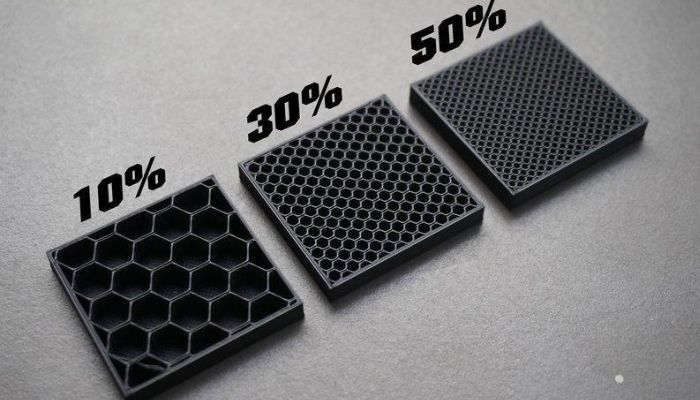

Infill Density: come scegliere la densità di riempimento?

L’infill density, nella stampa 3D, si riferisce alla densità dell’interno di una parte stampata ed è tipicamente specificata come una percentuale che va dallo 0% al 100%. Una densità inferiore crea una parte più vuota, riducendo il peso e il consumo di materiale, ma potenzialmente sacrificandone la resistenza. D’altro canto, una densità più elevata crea un interno solido, aumentando il peso e la resistenza del pezzo. La scelta della densità di riempimento dipende dai requisiti specifici della stampa. Per le stampe standard che non richiedono una resistenza eccezionale, si consiglia una densità che può andare dal 15 al 50%. Questo intervallo bilancia i tempi di stampa, il consumo di materiale e la resistenza. Per le stampe funzionali che richiedono una maggiore resistenza, è consigliabile una densità di riempimento superiore al 50%, con il 100% come valore massimo. Tuttavia, le densità più elevate aumentano i tempi di stampa e il consumo di materiale.

Nel caso di statuette e modelli destinati esclusivamente all’esposizione, è sufficiente una densità di riempimento dello 0-15%. Ciò consente di ottenere stampe più rapide e di ridurre il consumo di materiale, con una resistenza chiaramente minore. Quando si stampano materiali flessibili come il TPU, è possibile utilizzare qualsiasi densità, tenendo in conto che densità più elevate comportano una minore flessibilità.

Infill a densità variabile (credito fotografico: Triplaxis)

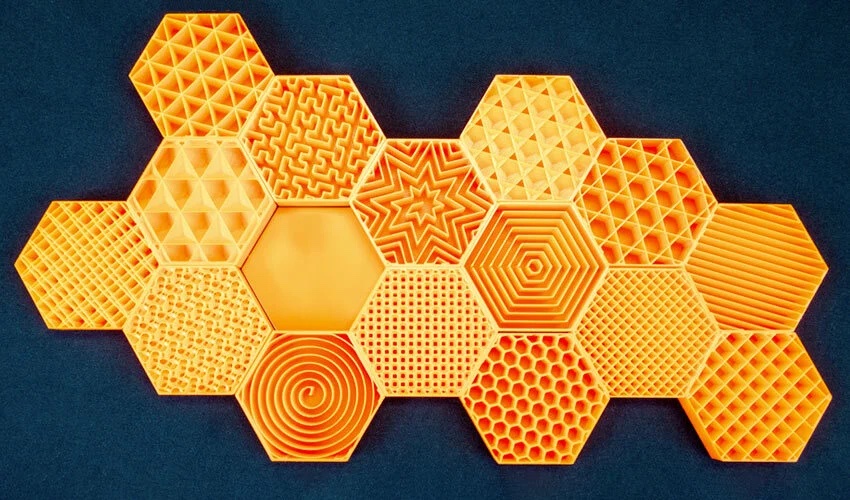

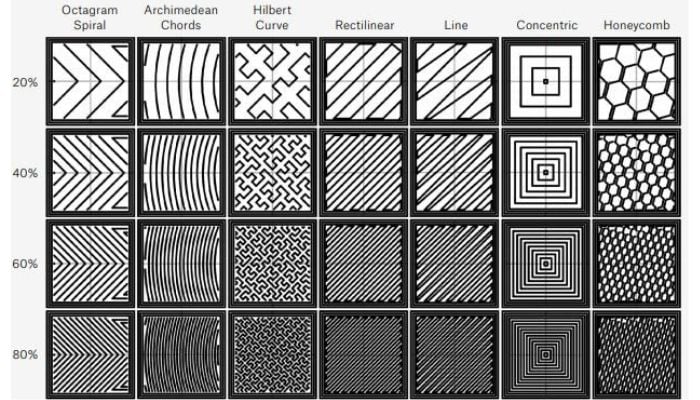

Infill Patterns: motivi di riempimento e applicazioni per la stampa 3D

Oltre alla densità di riempimento, anche la scelta del motivo influisce sulle proprietà della parte stampata. I diversi programmi di slicer offrono una varietà di motivi, che vanno da semplici linee a forme geometriche complesse. Ogni motivo ha le sue caratteristiche che influenzano la resistenza, il tempo di stampa, il carico di peso e la flessibilità.

Linee: questo motivo consiste in linee stampate in un’unica direzione, che garantiscono la resistenza in due dimensioni. È adatto per stampe rapide, consuma meno materiale e mantiene il peso relativamente basso.

Nido d’ape: il motivo a nido d’ape crea una struttura visivamente piacevole che ricorda un nido d’ape. Offre una resistenza moderata ed è adatto a stampe mediamente veloci. Il riempimento a nido d’ape è spesso preferito quando la riduzione del peso è una priorità, è infatti adatto, ad esempio, per applicazioni aerospaziali.

Griglia: simile alle linee, il motivo a griglia consiste in linee bidimensionali stampate su ogni strato. Offre un equilibrio tra resistenza, utilizzo del materiale e tempo di stampa. Il riempimento a griglia è versatile e viene comunemente utilizzato quando è richiesto un livello moderato di supporto strutturale.

- Triangoli: il motivo a triangoli è caratterizzato da linee triangolari sovrapposte, che offrono resistenza in due dimensioni nel piano XY. È adatto alle stampe che richiedono resistenza.

- Triesagoni: questo motivo combina linee che vanno in tre direzioni nel piano XY, creando motivi esagonali con triangoli nel mezzo. Offre forza in due dimensioni ed è adatto per stampe resistenti.

- Cubi: il motivo cubico consiste in cubi impilati inclinati di 45 gradi intorno agli assi X e Y, che appaiono come triangoli. Offre un’eccellente resistenza in tre dimensioni.

Ottaedro: il motivo ottaedrico è simile a quello cubico. Offre una forza tridimensionale ed è visivamente accattivante.

Giroide: il motivo giroide è di grande impatto visivo, caratterizzato da curvature irregolari concave che si intersecano. Offre un equilibrio tra resistenza, utilizzo del materiale e tempo di stampa. Questo motivo è vantaggioso quando l’integrità strutturale è fondamentale, in quanto offre maggiori capacità di carico e riduce il rischio di delaminazione.

Crediti fotografici: B&C Digital Fabrication Solution

Quando si decide il modello di riempimento più adatto, è importante considerare i vantaggi di ciascun modello. Le stampe standard si avvalgono in genere di motivi a griglia o a triangolo, mentre le stampe funzionali possono avvalersi di motivi cubici, giroidi o a ottaedro. Gli infill giroide o concentrico sono ideali, ad esempio, per gli oggetti che richiedono un’elevata resistenza o capacità di carico, offrendo una maggiore integrità strutturale. Oppure, per le stampe di uso generale che richiedono un equilibrio tra resistenza, velocità e utilizzo di materiale, il motivo di riempimento a griglia è spesso una scelta appropriata.

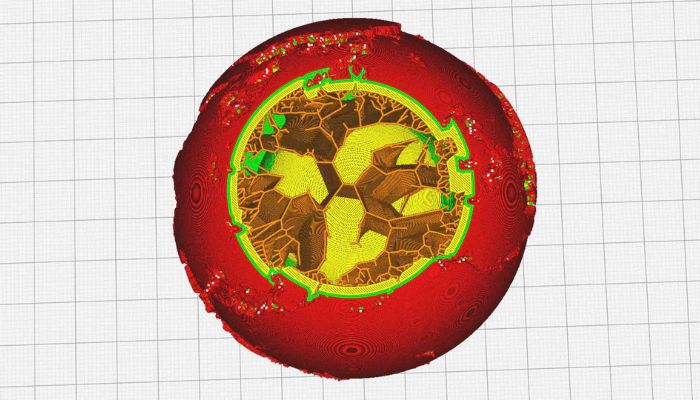

Il “lightning infill” di UltiMaker Cura

Lightning infill è il primo infill intelligente integrato in uno slicer, disponibile come opzione open-source in UltiMaker Cura. Introduce un approccio unico alla stampa 3D generando dinamicamente supporti interni basati sulla geometria del modello. A differenza dei modelli tradizionali, il lightning infill riduce l’utilizzo di filamento e i tempi di stampa mantenendo una struttura parzialmente cava e fornendo rinforzi principalmente al tetto del modello. Sebbene non sia stato progettato per applicazioni resistenti o portanti, il lightning infill offre vantaggi significativi in termini di efficienza del filamento e di prototipazione rapida per stampe ornamentali o visivamente accattivanti. Mentre per le parti funzionali o soggette a sollecitazioni si consigliano altri modelli di riempimento, il lightning infill si rivela prezioso per gli scenari che privilegiano la riduzione del consumo di materiale e la rapidità di stampa.

Una dimostrazione del lightning infill (crediti fotografici: Ultimaker)

Altri parametri di stampa

L’infill è essenziale per creare parti strutturalmente solide nella produzione additiva. Non solo migliora le caratteristiche fisiche del pezzo, ma fornisce anche supporto e connette le aree di stampa con forme complesse. Sebbene sia possibile stampare senza infill o con infill ridotto per forme semplici, è generalmente necessario per parti standard e funzionali. Garantisce resistenza, struttura e giusta distribuzione del peso dell’oggetto stampato.

Per ottenere una finitura uniforme ed evitare segni visibili sulla superficie del modello causati dal riempimento, è possibile effettuare diverse regolazioni. Lo spessore delle pareti è un fattore critico, in quanto pareti sottili possono causare segni, soprattutto nelle aree superiori del modello. Un aumento dello spessore di parete o del numero di strati superiori e inferiori può contribuire a mitigare questo problema. La percentuale di sovrapposizione determina la quantità di riempimento stampato sul perimetro del modello, influenzando la resistenza della parete. La regolazione della sovrapposizione può ridurre i segni, con un valore ottimale di circa il 10%. In particolare impostare “Riempimento prima delle pareti”, può migliorare la qualità della superficie delle sporgenze.

La comprensione della relazione tra la densità di riempimento, motivi, sovrapposizione e altri parametri di stampa consente agli appassionati e ai professionisti della stampa 3D di ottimizzare le loro stampe in base a requisiti specifici. Il consiglio principale è quello di selezionare con cura le impostazioni di infill appropriate in base al proprio progetto, per ottenere la resistenza, il peso, la struttura e altre proprietà desiderate nelle parti stampate in 3D.

E tu come imposti l’infill per le tue stampe 3D? Faccelo sapere lasciando un commento sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

*Crediti immagine di copertina: Prusa