Problemi di stampa 3D più frequenti: come evitarli?

La stampa 3D può essere utilizzata in molti modi diversi, aprendo possibilità prima impossibili, soprattutto in termini di design. Tuttavia, queste possibilità possono essere sfruttate appieno solo se la stampa 3D funziona nel modo desiderato. Purtroppo, non è sempre così: anche i modelli più semplici a volte non vengono stampati correttamente. Ma perché questo problema? Da dove deriva? Abbiamo esaminato i vari errori o difetti che un utente può incontrare e le relative soluzioni. Questi errori riguardano solo la tecnologia FDM a filamento. Naturalmente, esistono altri difetti quando si tratta di altri processi e materiali. Questo elenco dei problemi di stampa 3D non è esaustivo, ma abbiamo raggruppato le principali sfide che gli utenti si trovano generalmente ad affrontare.

Problemi di stampa 3D legati all’adesione dei materiali

I primi strati di una stampa sono cruciali: poiché costituiscono la base del modello, è fondamentale che aderiscano al piano di stampa. Se ciò non avviene, la stampa 3D può presentare alcuni difetti. Innanzitutto, è importante pulire accuratamente il piano di stampa della stampante 3D e l’ugello, poiché i residui di materiale possono influire sulla stampa e quindi sull’adesione. Inoltre, non tutti i piani hanno lo stesso tipo di superficie, il che può influire sulla stampa: i materiali termoplastici non aderiscono allo stesso modo. Ad esempio, una superficie Build-Tak è particolarmente adatta alla stampa di PLA.

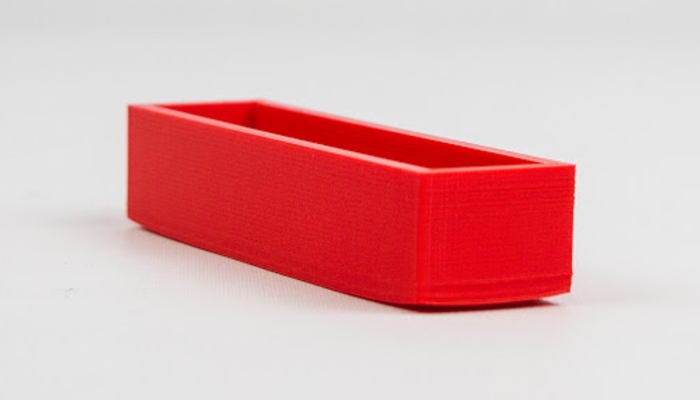

Il warping può causare il distacco della parte dal piano.

Un primo problema della stampa 3D è il warping, ovvero la deformazione dovuta a un’insufficiente adesione al piatto: gli angoli della parte stampata si gonfiano verso l’alto, causando a volte il distacco totale dal piatto. È particolarmente frequente quando si stampano parti grandi o lunghe con materiali come ABS, nylon, PEEK, ecc. Ciò è dovuto al fatto che le parti in plastica spesso si restringono ancora dopo la stampa quando si raffreddano. Ad esempio, se si stampa l’ABS a 230°C e poi lo si lascia raffreddare a temperatura ambiente, si restringe di quasi l’1,5%. È quindi fortemente consigliato l’uso di un piatto riscaldante, che mantiene il filamento alla temperatura di transizione vetrosa e riduce la contrazione. La temperatura ottimale della piastra di stampa è solitamente riportata sulla confezione del filamento.

Si tenga inoltre presente che la velocità di stampa è molto importante, soprattutto per il primo strato. Una soluzione potrebbe quindi essere quella di ridurre questa velocità per dare al materiale il tempo sufficiente per aderire alla superficie della piattaforma di costruzione.

D’altra parte, può accadere che il pezzo si attacchi troppo bene alla piattaforma e sia difficile da rimuovere. Poiché è assolutamente necessario che il modello si raffreddi completamente, il vassoio – con il pezzo sopra – può essere messo nel congelatore. Se non perde ancora l’adesione, si può provare a rimuoverlo con una spatola. Tuttavia, questa operazione deve essere eseguita con attenzione, per evitare di danneggiare il modello o di graffiare il vassoio.

Il pezzo può essere rimosso con una spatola.

Un’altra soluzione per ovviare a questo problema della stampa 3D è quella di mettere il vassoio e il pezzo in un bagno di acqua calda. La temperatura di transizione vetrosa non deve essere superata, altrimenti il modello potrebbe deformarsi. Inoltre, è possibile modificare i parametri di adesione nel software. Deselezionando altri parametri di adesione, come Edge o Raft, dovrebbe essere ancora più facile staccare il modello.

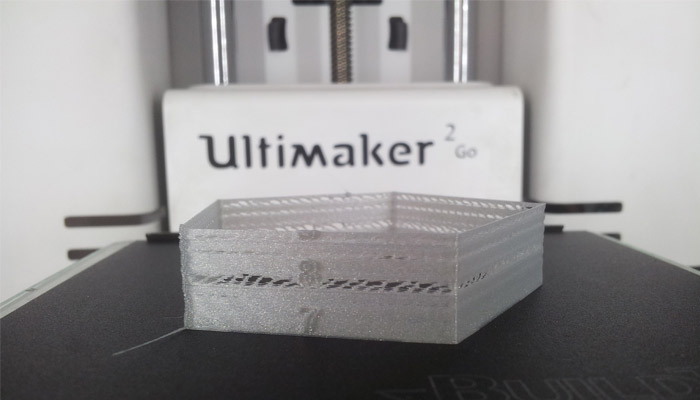

Effetto Elephant Foot o zampa di elefante

ll secondo difetto di stampa 3D è la cosiddetta zampa di elefante o elephant foot, gli strati inferiori si gonfiano verso l’esterno. Questo problema di stampa 3D si verifica quando gli strati inferiori non si sono raffreddati a sufficienza, ma il peso del resto della parte agisce su di essi, spingendoli verso l’esterno.

La prima soluzione può essere quella di regolare la piastra di costruzione. È necessario assicurarsi che sia in piano, altrimenti ci saranno distanze diverse tra la piastra e l’ugello. Un altro modo per eliminare il difetto potrebbe essere quello di ridurre la temperatura del letto di stampa. È importante raffreddare sufficientemente gli strati inferiori, ma non troppo rapidamente, altrimenti si verificherà il problema di deformazione menzionato in precedenza. È possibile scegliere un sistema di raffreddamento o mettere più parti sulla piastra: la stampante impiegherà più tempo per progettare i diversi modelli, il che consentirà di avere più tempo per il raffreddamento.

Il primo strato è più gonfio degli altri.

Sottoestrusione

Il terzo problema della stampa 3D è la sottoestrusione. Ciò significa che non esce abbastanza materiale dall’ugello. Lo si nota dagli spazi vuoti tra gli strati, cioè che non sono uniti correttamente. La sottoestrusione è dovuta al fatto che la quantità di materiale che esce dall’ugello è inferiore a quella prevista dal software, perché le stampanti 3D non forniscono ancora questo tipo di informazioni. Le cause di questo fenomeno sono molteplici.

Il problema può essere legato al diametro del filamento: deve essere ben specificato nel software. Se i diametri dei filamenti corrispondono, ma il problema della sottoestrusione rimane, è necessario modificare la quantità di materiale estruso. Questo si fa con il moltiplicatore di estrusione: aumentandolo, si estrude più materiale. Può essere consigliabile procedere a passi del 5% e stampare una versione di prova dopo ogni aumento per assicurarsi che venga estrusa la quantità corretta di materiale. La sottoestrusione può anche essere legata a un ugello intasato o a un filamento bloccato a monte dell’estrusore.

Sovraestrusione

La controparte della sottoestrusione è la sovraestrusione. Come si può già immaginare, questo problema di stampa 3D riguarda un eccesso di materiale estruso. Ciò ha un effetto negativo sulle dimensioni esterne e sulla qualità di stampa. In linea di massima, sono disponibili le stesse soluzioni della sottoestrusione, ma in questo caso è necessario ridurre il moltiplicatore di estrusione per estrudere meno materiale.

Buchi nella parte stampata in 3D

Una volta completata la stampa 3D, possono formarsi dei fori nello strato superiore se il filamento non si è raffreddato correttamente o se i parametri di produzione non sono corretti. Questo problema con la stampa 3D è spesso dovuto alla progettazione della parte, quando è cava o con una struttura a nido d’ape. La soluzione sembra ovvia: la temperatura deve essere regolata; tuttavia, le soluzioni possono essere trovate anche dal lato dei parametri di stampa.

La prima cosa da verificare è se gli strati superiori sono sufficienti. Se l’interno è cavo e si cerca di stampare uno strato solido al 100%, è probabile che cada o affondi negli spazi vuoti. Per evitare questo inconveniente, è necessario disporre di diversi strati solidi nella parte superiore del modello. Si consiglia di avere uno spessore di 0,5 mm sul bordo superiore. La qualità della superficie migliora con ogni strato aggiuntivo. Un’altra soluzione potrebbe essere quella di aumentare il riempimento all’interno. Maggiore è la densità di riempimento, minori sono le distanze tra le diverse pareti di riempimento.

Esistono diverse soluzioni per evitare questi fori negli strati superiori.

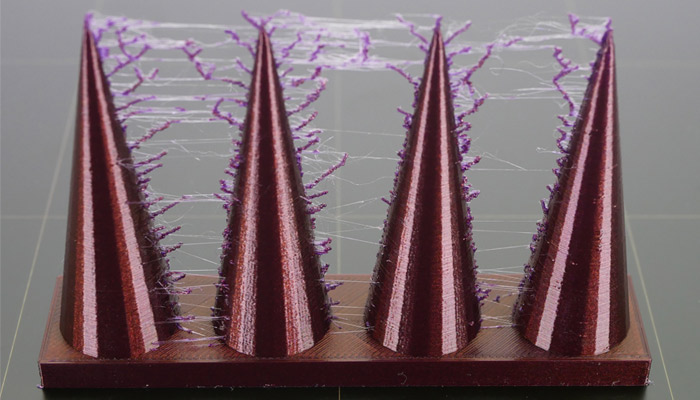

Un problema di stampa 3D legato al filamento estruso: lo stringing

Il fenomeno dello “stringing” corrisponde a sottili fili di materiale lasciati tra le sezioni di una parte stampata in 3D. In genere, questo problema di stampa 3D è legato al fatto che il materiale continua a uscire dall’ugello mentre si sposta da un punto all’altro quando non dovrebbe. Normalmente, la stampante 3D è in grado di impedire all’ugello di estrudere il filamento attraverso il restringimento. Se questo parametro non è impostato correttamente, possono comparire questi filamenti.

Una soluzione a questo problema potrebbe essere la modifica dei parametri di contrazione. È possibile modificare la distanza di retrazione, ma anche la velocità di retrazione. Il valore ottimale per la velocità di retrazione dei filamenti varia, ma a titolo indicativo si può impostare un valore compreso tra 20 e 100 mm al secondo. Un’altra soluzione è quella di ridurre la temperatura di estrusione: se la temperatura di estrusione è troppo alta, la plastica è più liquida di quanto dovrebbe essere. Inoltre, la ventola non sarà più in grado di raffreddare correttamente il filamento e quest’ultimo uscirà dall’ugello più facilmente o in modo incontrollato. L’ultima cosa che si può fare è ridurre le distanze di traslazione e/o aumentare la velocità di traslazione.

Comparsa di fili tra le diverse parti

Separazione degli strati

Se i diversi strati estrusi non sono ben saldati tra loro, si verifica una separazione tra alcuni di essi. Una soluzione a questo problema nella stampa 3D può essere la riduzione dell’altezza dello strato. In generale, si dice che l’altezza non dovrebbe superare l’80% del diametro di uscita dell’ugello. Se l’altezza dello strato è superiore a questo limite, gli strati saranno applicati solo in modo lasco e quindi non si legheranno con lo strato precedente. Se l’altezza dello strato è già stata ottimizzata, un’altra soluzione può essere quella di aumentare la temperatura di stampa. Questo ha senso perché la plastica calda aderisce meglio di quella fredda. La temperatura di lavorazione è indicata sulla confezione di ogni filamento. Questo è l’unico modo per garantire un’adesione ottimale degli strati.

Possono verificarsi separazioni tra alcuni strati.

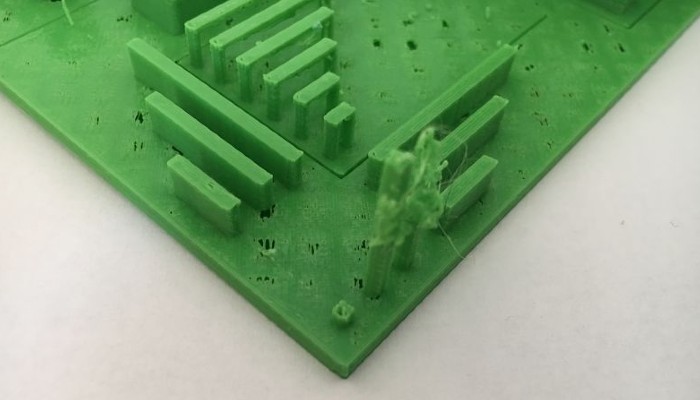

I dettagli più piccoli non vengono stampati

Poiché la stampa 3D è attualmente utilizzata per sfruttare le possibilità di progettazione, è importante ottenere dettagli fini e precisi. Tuttavia, la tecnologia FDM ha i suoi limiti e se si cerca di stampare aree più fini del diametro dell’ugello, si avranno problemi.

Pertanto, la soluzione più ovvia è quella di utilizzare un ugello di diametro inferiore, se possibile. Alcune impostazioni del software consentono di stampare aree più fini con profili specifici. Inoltre, la scelta di un filamento di alta qualità può fare la differenza. Tuttavia, se tutto questo non basta, non resta che ridisegnare il pezzo con caratteristiche più spesse. I software di slicing come Cura, Z-Suite o Simplify3D possono aiutarvi in questo senso, in quanto controllano che il modello 3D non contenga componenti a parete sottile.

Come si sarà capito, un problema di stampa 3D può presentarsi rapidamente e ce ne sono molti. Individuare la causa non è sempre facile, il che rende ancora più difficile la correzione. Tuttavia, alcuni produttori hanno iniziato a sviluppare software 3D in grado di identificare i difetti di stampa e di correggerli direttamente. In ogni caso, si consiglia di testare diversi parametri della macchina per vedere cosa funziona e cosa no. Non scoraggiarti però, la pratica è fondamentale!

Ti è stato utile questa guida ai problemi di stampa 3D FDM più frequenti? Faccelo sapere lasciando un commento qui sotto o sui nostri canali social Facebook, Linkedin e YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!