Come CELLMETS rivoluziona la sicurezza dei caschi con la stampa 3D

Nel campo della protezione personale, dove sicurezza, affidabilità e prestazioni sono elementi imprescindibili, l’ingresso della manifattura additiva sta abilitando soluzioni prima impensabili. Fondata come startup deep-tech nata dall’eccellenza del Politecnico di Milano, CELLMETS sviluppa liner cellulari avanzati per caschi e dispositivi di protezione individuale attraverso l’uso di microstrutture lattice ottimizzate digitalmente. Grazie a una metodologia che combina modellazione numerica d’avanguardia e produzione additiva, l’azienda è in grado di creare strutture con proprietà meccaniche programmabili, capaci di ridurre drasticamente il rischio di lesioni cerebrali rispetto al tradizionale polistirene espanso (EPS). Abbiamo parlato con il CEO e fondatore, Ivan Colamartino, che ci ha raccontato come il suo background in ingegneria aeronautica e la collaborazione con la chirurgia d’urgenza abbiano dato vita a una tecnologia capace di ridefinire gli standard di sicurezza, comfort e personalizzazione nel settore della protezione personale.

3DN: Potresti presentarti e raccontarci il tuo legame con la stampa 3D?

Sono un ingegnere aeronautico ed ex ricercatore al Politecnico di Milano, ho da poco terminato il dottorato nel laboratorio di crash del Dipartimento di Ingegneria Aerospaziale del Politecnico di Milano, nell’ambito dei materiali avanzati utilizzati per sicurezza per gli utenti vulnerabili della strada. Oggi, sono CEO e fondatore dell’azienda CELLMETS, una startup che sviluppa soluzioni avanzate per la protezione della testa e del corpo. Il mio legame con la stampa 3D nasce durante gli anni da studente all’Università, con l’acquisto di una piccola stampante a filamento: inizialmente per prototipare rapidamente geometrie complesse e modelli sperimentali, poi come vera e propria tecnologia abilitante.

Durante gli anni da ricercatore ho poi capito che la manifattura additiva non era soltanto una tecnologia per realizzare prototipi, ma una chiave per progettare strutture con proprietà meccaniche programmabili, impossibili da ottenere con i processi tradizionali. L’idea di intraprendere un dottorato sul tema e l’idea di CELLMETS nasce proprio da questa consapevolezza.

Il team di CELLMETS è stato premiato dai rappresentanti di Regione Lombardia e MUSA scarl con il Social Impact Award 2025. Sul palco: Ivan Colamartino

3DN: Cos’è CELLMETS e com’è nata l’azienda?

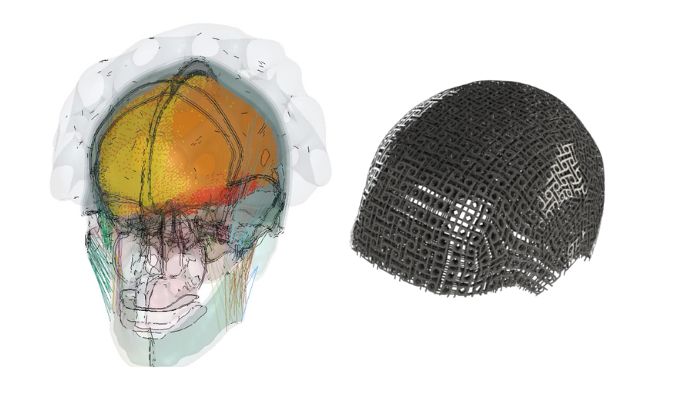

CELLMETS è una startup deep-tech che sviluppa soluzioni avanzate per la protezione della testa e del corpo, partendo da un nuovo concetto di liner ‘cellulari’ per caschi e dispositivi di protezione individuale. L’idea nasce nel laboratorio di crash del Politecnico, nell’ambito di un’attività di ricerca realizzata con con il Prof. Dott. Giorgio Novelli, Professore all’Università di Milano-Bicocca, e il Dott. Gabriele Canzi, entrambi chirurghi maxillo-facciali dell’Ospedale Niguarda di Milano; con loro il team del laboratorio di crash, guidato dal Prof. Marco Anghileri, ha sviluppato il modello numerico di cranio Tommy, un modello ad elementi finiti unico al mondo per accuratezza anatomica e capacità di descrivere e predire le lesioni craniche e cerebrali.

Assieme quindi ai ricercatori e tesisti del laboratorio, dei quali cito in questa sede soltanto i fondatori del progetto CELLMETS, Alessandro Giustina e Lorenzo Gianelli, ma potrei citarne molti altri, abbiamo quindi utilizzato il Tommy per analizzare casi reali di incidenti ciclistici e motociclistici. Abbiamo così messo in evidenza i limiti di protezione dei caschi attualmente sul mercato, e in particolare dell’EPS (polistirene espanso), tecnologia comune pressoché a tutti i caschi e rimasta sostanzialmente invariata nell’arco di diversi decenni.

Ci siamo quindi chiesti se fosse possibile progettare una struttura diversa, che non fosse semplicemente “assorbente”, ma realmente ottimizzabile e ottimizzata per gestire efficacemente l’energia d’impatto durante collisioni reali.

La risposta è arrivata combinando modellazione numerica avanzata, prove sperimentali di impatto e stampa 3D: da qui è nato CELLMETS e il percorso di trasferimento tecnologico verso l’industria. Un percorso partito nel 2024 con la partecipazione al contest Switch2Product organizzato dall’incubatore del Politecnico di Milano, PoliHub, culminato con la vittoria del premio Social Impact a StartCup Lombardia lo scorso Novembre. Fondamentale in questo percorso è stato il nostro mentor Carmelo D’Andrea, oltre a tutto l’ecosistema PoliHub.

3DN: Quali sono i punti di forza della vostra tecnologia e in che cosa si differenza dalle soluzioni tradizionali?

Il nostro punto di forza è l’uso di microstrutture cellulari progettate e ottimizzate digitalmente, anziché materiali omogenei come l’EPS. CELLMETS ha sviluppato una metodologia di progettazione innovativa che permette di ottimizzare arbitrarie strutture cellulari predicendone in modo affidabile il comportamento ad impatto. Partendo quindi da una qualunque struttura ‘lattice’, abbiamo quindi gli strumenti per ottimizzarne i parametri geometrici in modo che questa struttura risponda efficacemente a qualunque condizione di carico.

Attraverso tale metodologia, le stutture lattice possono essere calibrate localmente in funzione dell’energia, dell’angolo e della tipologia d’impatto, inclusi quelli rotazionali. Questo significa primariamente maggiore protezione a parità di volume, ma anche volume ridotto a parità di protezione.

Non solo, la stampa 3D unita alla versatilità delle strutture lattice permette di fornire una personalizzazione spinta, non meramente estetica ma anche della protezione stessa, permette di integrare sensoristica smart senza alcuna variazione nel processo e nei tempi di produzione, creando al contempo un digital twin del dispositivo di protezione, monitorandone le performance e la sicurezza dell’utente, e infine permette di ottimizzare il comfort attraverso una gestione più intelligente della ventilazione e dello stress termico. La stampa 3D è ciò che rende tutto questo realizzabile, non solo a livello di prototipo ma anche di prodotto industriale.

3DN: Quali sono i limiti e le sfide del mondo della protezione personale?

Il settore della protezione personale è estremamente regolato e, allo stesso tempo, molto conservativo dal punto di vista tecnologico. Del resto si parla di sicurezza, di dispositivi che possono decidere tra la vita e la morte delle persone: in questi ambiti la resistenza a nuove soluzioni è più che comprensibile.

Oggi la sfida dei produttori di caschi è introdurre innovazione senza compromettere affidabilità, costi e processi industriali consolidati, tutto ciò fronteggiando una competizione sempre più serrata proveniente dal mercato asiatico.

Al contempo, l’utente oggi è più aggiornato, e non parlo solo dell’appassionato o del professionista, ma anche dell’utente comune. La sicurezza standard non basta più: l’utente vuole funzioni smart, maggiore comfort, possibilità di personalizzazione.

Tutte queste sono sfide complicate da affrontare, problemi difficili da risolvere se si ha a disposizione il solo materiale EPS come strato assorbente. La nostra soluzione si inserisce proprio in questo gap: per fornire ai produttori un’alternativa potente e versatile, nata da studi scientifici realizzati in sinergia tra ingegneria dell’impatto e chirurgia d’urgenza, con performance di sicurezza e comfort garantite e validate.

3DN: Con quali materiali lavorate e perché li avete scelti?

Lavoriamo principalmente con polimeri ad alte prestazioni compatibili con tecnologie di stampa 3D industriale, quali resine Tough e polveri di Nylon. Tecnologie di produzione e materiali che abbiamo scelto per le elevate prestazioni strutturali, per l’alto livello di dettaglio e per la stabilità nel tempo, fondamentale per garantire le prestazioni a lungo termine, per resistere all’uso quotidiano.

Il materiale, però, è solo una piccola parte dell’equazione: è la combinazione tra materiale e architettura cellulare a determinare le prestazioni finali.

CELLMETS utilizza i modelli biomeccanici sviluppati nel laboratorio di crash del Politecnico di Milano, capaci di valutare localmente la lesione cranica e cerebrale.

3DN: Esistono restrizioni normative nei settori regolamentati?

Sì, la certificazione è una delle sfide principali. Premetto che il mondo delle certificazioni per la protezione della testa sta vivendo una fase di forte evoluzione. Dopo decenni basati su metriche e limiti sostanzialmente invariati, oggi stanno finalmente emergendo criteri più avanzati, che includono la componente rotazionale dell’impatto, vincoli più stringenti e indicatori di performance ispirati a logiche simili a quelle di EURONCAP nel settore automotive. Questo cambiamento è fondamentale perché consente agli utenti di effettuare scelte più informate in termini di sicurezza, superando il criterio puramente binario “certificato / non certificato”, che di fatto mette sullo stesso piano prodotti molto diversi tra loro.

In questo contesto, noi abbiamo già un piano di certificazione molto chiaro e strutturato. Partiamo sempre dalle certificazioni standard di riferimento per il mercato, che restano essenziali per dimostrare affidabilità e concretezza industriale del prodotto. Nel caso del ciclismo, ad esempio, la EN 1078 è un passaggio obbligato, perché rappresenta il vero punto di riferimento per i produttori.

Una volta superato questo livello, puntiamo immediatamente a test indipendenti più avanzati, come quelli di Virginia Tech, dove è possibile evidenziare in modo oggettivo l’incremento di prestazioni delle nostre soluzioni rispetto allo standard. È proprio in questi scenari che il valore delle strutture cellulari progettate e stampate in 3D emerge in maniera chiara, soprattutto nella gestione degli impatti più complessi.

3DN: Puoi condividere con noi un progetto recente?

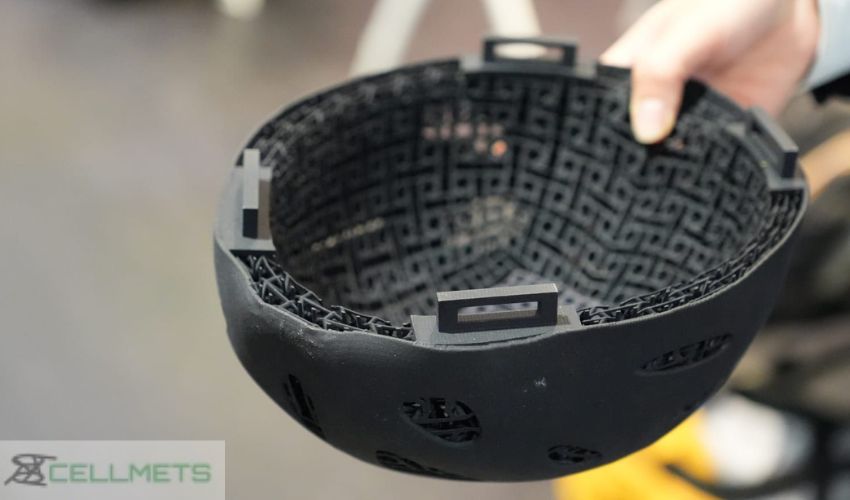

Uno dei lavori più recenti è stato effettuato nel campo dei caschi da bicicletta sportiva. Partendo da un casco commerciale, utilizzando la metodologia di progettazione accennata poco fa, abbiamo sviluppato alcuni prototipi di casco cellulare CELLMETS, ottimizzandone le geometrie 3D; i prototipi sono stato quindi stati internamente stampati in 3D e testati ad impatto in condizioni analoghe a quelle di certificazione.

In quei test, abbiamo ottenuto un incremento di performance fino al 74% (in termini di riduzione del rischio di lesione cerebrale) rispetto alla soluzione commerciale di riferimento.

Ecco due foto del prototipo:

3DN: Quali feedback avete ricevuto dai vostri tester?

Abbiamo la fortuna di operare nel cuore di un’area densamente ricca di player importanti nel mondo caschi e protezioni personali, player con cui abbiamo già avuti molteplici contatti. I feedback sono stati molto positivi, soprattutto per quanto riguarda il nostro approccio scientifico aperto a collaborazione tecnica costruttiva, finalizzato primariamente a migliorare la sicurezza dell’utente finale senza compromettere quanto di buono raggiunto finora; un approccio che purtroppo manca in molti nostri competitor. Al contempo è apprezzata la flessibilità della tecnologia, integrabile nei loro prodotti senza stravolgere l’intero design del casco.

3DN: Quali sono i vostri piani futuri?

Oggi siamo concentrati sullo sviluppo dei nostri prototipi. L’obiettivo è, nell’arco di 12–18 mesi, portare almeno uno dei nostri caschi a certificazione, così da poter offrire ai costruttori una soluzione completa e validata anche dal punto di vista dello sviluppo prodotto. A valle di questo percorso, stringeremo accordi di partnership con i produttori, per arrivare sul mercato con prodotti sviluppati in co-design.

Nel medio periodo, da un lato proseguiremo lo sviluppo tecnico, investendo costantemente nell’incremento delle prestazioni di sicurezza, dall’altro lavoreremo su aspetti complementari ma fondamentali come il comfort e l’integrazione di sensoristica intelligente per il monitoraggio degli impatti e dell’utilizzo. In parallelo, amplieremo la gamma dei nostri prototipi certificati estendendo la tecnologia anche ai dispositivi di protezione del corpo.

Nel lungo periodo, la nostra ambizione è che la tecnologia CELLMETS diventi un punto di riferimento come alternativa agli espansi tradizionali, inizialmente nel mondo dei caschi e dei DPI, per poi estendersi a tutti quegli ambiti in cui un incremento di prestazioni — in termini di assorbimento degli urti, ma anche di comportamento termico, vibrazionale e acustico — rappresenta un valore chiave.

3DN: Un’ultima parola per i nostri lettori?

La stampa 3D non è solo una tecnologia di produzione, ma un nuovo modo di pensare il progetto: un approccio che apre la strada a incrementi di performance e a modelli di business completamente nuovi.

Nel campo della sicurezza questo è particolarmente evidente, ma sono moltissimi gli ambiti che stanno iniziando a mostrarne le potenzialità, in gran parte ancora inesplorate. È vero che l’introduzione di una nuova tecnologia di produzione porta con sé inevitabili incertezze sulle prestazioni, ma oggi esistono — e il nostro progetto lo dimostra — strumenti computazionali avanzati in grado di gestire queste incertezze e di sfruttare davvero le potenzialità di questa tecnologia straordinaria.

Il nostro invito è a guardare alla manifattura additiva non come una semplice alternativa ai processi tradizionali, ma come un abilitatore di soluzioni che prima semplicemente non erano possibili.

Infine, se siete motociclisti, ciclisti o sportivi di qualunque disciplina che richieda la protezione della testa e del corpo, iniziate a seguirci: ci saranno presto sviluppi molto interessanti.

Per saperne di più sull’azienda, visita il loro sito QUI.

Cosa ne pensi di CELLMETS e dei loro caschi stampati in 3D? Lascia un commento sui nostri canali social Facebook, Linkedin e YouTube! Se ti interessa l’argomento, non perderti la nostra pagina esclusiva dedicata alla stampa 3D nel settore automotive e trasporti. Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella tua casella di posta!

*Crediti di tutte le foto: CELLMETS