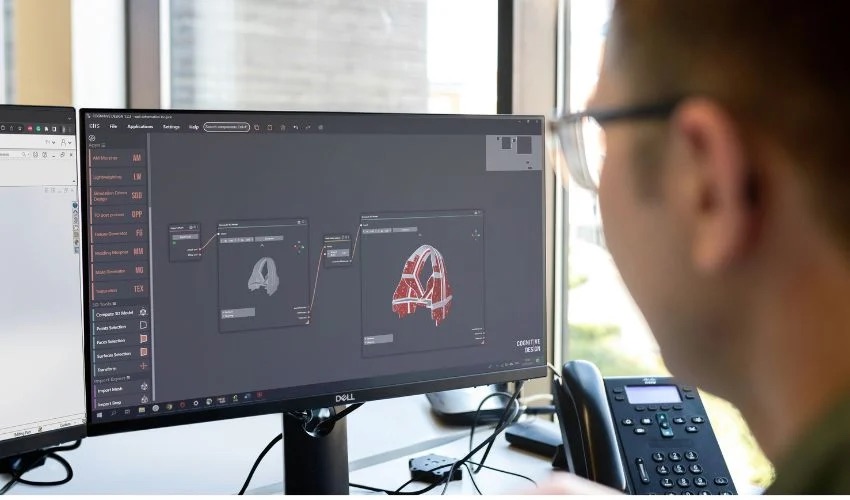

Cognitive Design, il software che ottimizza la progettazione e garantisce la producibilità di pezzi complessi

Gli ingegneri sono alla ricerca di soluzioni affidabili per ottimizzare i loro progetti e garantire che possano essere prodotti nel miglior modo possibile, indipendentemente dalla loro complessità. Ma la maggior parte di queste soluzioni spesso comporta un lungo tira e molla tra i team di progettazione, simulazione, produzione e analisi, con conseguente aumento dei tempi e dei costi.

Per superare questo problema, Cognitive Design Systems sta lanciando un nuovo software chiamato Cognitive Design, che mira a migliorare il processo di progettazione di parti ad alto valore aggiunto. Utilizzando un unico strumento, gli ingegneri CAD saranno in grado di ottimizzare i progetti per soddisfare tutti i requisiti degli utenti finali, ottenere le migliori prestazioni dalle geometrie ottimizzate e, soprattutto, garantire la producibilità del loro progetto.

Un pezzo ottimizzato grazie al riempimento TPMS

Le sfide della progettazione della produzione additiva

La produzione additiva ha aperto le porte a una libertà geometrica senza precedenti, liberandoci dai vincoli insiti nei processi di fabbricazione convenzionali. Ad esempio, è ora possibile utilizzare materiali strutturati architettonicamente, come le strutture reticolari, o produrre strutture organiche basate sull’ottimizzazione topologica o sulla biomimetica, come la porosità di un corpo osseo. Tuttavia, gli strumenti di progettazione tradizionali sono limitati nella loro capacità di supportare queste nuove libertà di progettazione e di integrare facilmente i dati provenienti dalla simulazione o dall’analisi di fattibilità.

La maggior parte degli ingegneri progettisti ha una conoscenza approfondita dei processi di produzione convenzionali e delle relative regole aziendali. Poiché la produzione additiva è una nuova tecnologia, implica un nuovo modo di pensare alla progettazione e la necessità di tenere conto di nuove regole di produzione. La capacità di educare gli ingegneri a queste nuove pratiche è sempre più spesso considerata una delle componenti chiave per l’adozione della stampa 3D, in particolare nei grandi gruppi.

Uno dei vantaggi della produzione additiva è la possibilità di testare diversi progetti attraverso iterazioni meno costose rispetto allo stampaggio a iniezione, ad esempio. Tuttavia, l’ottimizzazione del progetto non è un processo privo di ostacoli. Le modifiche al progetto di un pezzo richiedono test e analisi. Inoltre, non è detto che il nuovo progetto possa essere stampato in 3D senza problemi. Ciò significa più test, tempi di consegna più lunghi e risorse aggiuntive. Inoltre, l’ottimizzazione del progetto e la sua producibilità non vengono valutate nello stesso software, creando dei silos nel processo e quindi potenziali complicazioni.

Gli ingegneri CAD si ritrovano quindi con più set di dati e numerose regolazioni da effettuare, di solito manualmente. Si trovano ad affrontare ulteriori sfide e a dover gestire un progetto dalle molteplici sfaccettature. Ciò è particolarmente vero quando la geometria del pezzo è complessa. L’intero processo di progettazione e produzione si allunga e la probabilità di errori aumenta notevolmente.

I vantaggi principali di Cognitive Design

Di fronte a tutti questi vincoli, Cognitive Design Systems ha sviluppato una nuova soluzione software per semplificare il lavoro di ottimizzazione della progettazione e garantire la producibilità di qualsiasi pezzo. Il software si basa su un innovativo motore geometrico sviluppato internamente, che conferisce una nuova dimensione all’ottimizzazione in termini di capacità e facilità di implementazione, garantendo al contempo una robustezza senza pari.

Una delle prime caratteristiche chiave del software è la capacità di raggiungere rapidamente le massime prestazioni. In concreto, l’utente può identificare e implementare in modo semiautomatico tutte le possibili ottimizzazioni geometriche sul progetto in analisi, senza le tradizionali limitazioni del CAD. Ciò si traduce in opzioni per ridurre il peso del pezzo giocando sul riempimento o integrando strutture reticolari o nervature. Queste modifiche geometriche possono essere dettate dai dati di input del software di simulazione dell’utente, come parte di un flusso di lavoro di Simulation-Driven Design. In questo modo, Cognitive Design garantisce l’interoperabilità con la catena digitale in atto e l’ottimizzazione della geometria in linea con le soluzioni certificate dell’ambiente dell’ingegnere. Oltre all’ottimizzazione topologica comunemente utilizzata per la ricerca delle prestazioni, funzionalità avanzate come la modifica dello spessore variabile e il riempimento adattivo contribuiranno a ottenere una geometria ottimale. Sulla base dei risultati della simulazione, Cognitive Design garantisce l’aumento delle prestazioni del pezzo senza il rischio di modifiche controproducenti, come l’asportazione eccessiva di materiale, che ne altererebbero le proprietà meccaniche.

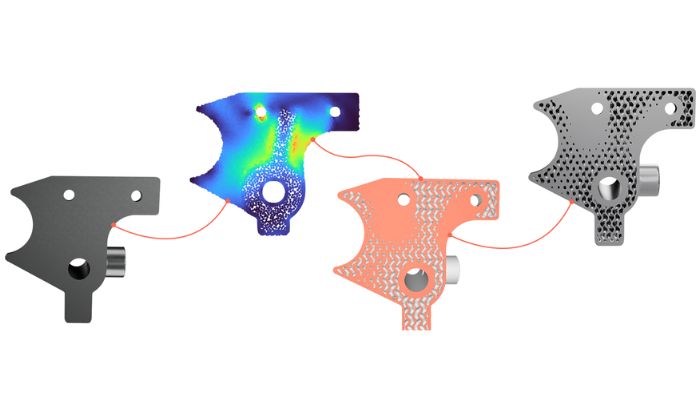

Processo di ottimizzazione grazie a un approccio alla progettazione basato sulla simulazione

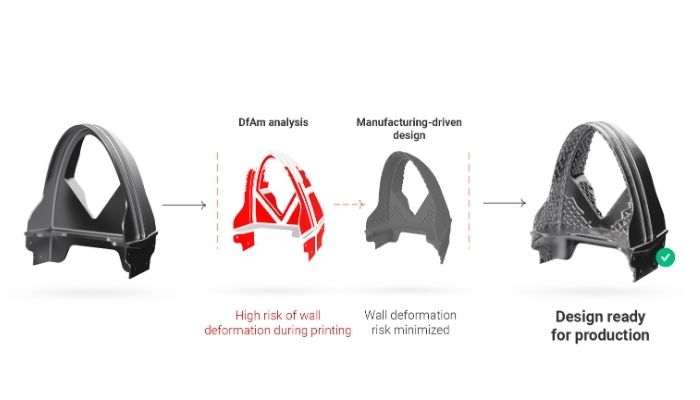

Cognitive Design può essere utilizzato anche per generare progetti che possono essere stampati in 3D e per collaborare con i team di produzione. Infatti, il software è in grado di identificare i difetti di produzione fin dall’inizio del ciclo di progettazione, grazie ai suoi strumenti di analisi della producibilità. Utilizzando diverse strategie, offre regolazioni precise della geometria del pezzo, dello spessore della nervatura, della concentrazione termica e dei parametri per la rimozione della polvere in eccesso, ad esempio. Il software non solo è in grado di fornire all’utente tutte queste informazioni, snellendo così il processo di progettazione e riducendo il numero di iterazioni, ma è anche in grado di apportare automaticamente le modifiche geometriche necessarie per migliorare la fattibilità. Questa metodologia di progettazione orientata alla produzione è essenziale per ridurre il ciclo di sviluppo e garantire la producibilità di un pezzo, indipendentemente dalla sua complessità.

Processo di modifica geometrica basato sull’analisi di fattibilità con il software Cognitive Design

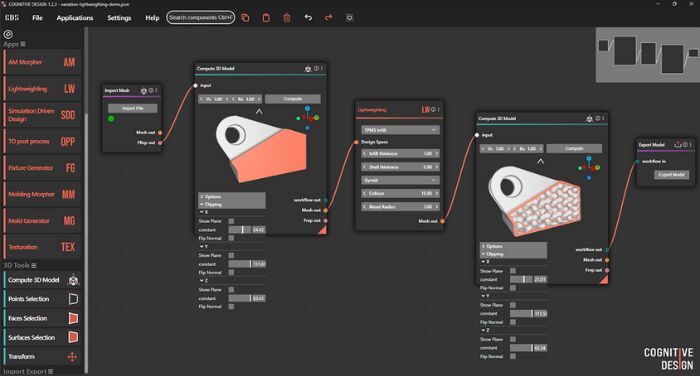

Infine, il software accelera l’ingegneria avanzata e lo sviluppo di prodotti innovativi creando flussi di lavoro completamente personalizzati. La soluzione comprende anche flussi di lavoro di ottimizzazione precostituiti i cui componenti possono essere completamente modificati dall’utente. La progettazione parametrica facilita la moltiplicazione delle iterazioni e l’ottenimento di progetti ottimizzati e affidabili. Gli ingegneri sono ora in grado di generare più versioni del loro progetto in modo molto rapido per identificare l’iterazione migliore e quindi riutilizzare il flusso di lavoro su un nuovo pezzo, garantendo che una strategia di progettazione collaudata possa essere riutilizzata con nuova facilità.

Panoramica dell’interfaccia di Cognitive Design: il flusso di lavoro di lightweighting

Cognitive Design è un pacchetto software completo che permette di produrre progetti ottimizzati, indipendentemente dalla loro complessità geometrica. È una soluzione che garantisce anche la producibilità di questi progetti, senza la necessità di passaggi lunghi o di altri strumenti. In occasione del lancio di Cognitive Design, è possibile usufruire di una prova gratuita del software per 60 giorni. Clicca QUI per saperne di più.

Cosa ne pensi della soluzione software di Cognitive Design Systems? Faccelo sapere lasciando un commento sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

*Crediti per tutte le foto: Cognitive Design Systems