Quali case automobilistiche europee utilizzano la stampa 3D?

Sempre più case automobilistiche adottano la stampa 3D per migliorare i processi produttivi e offrire veicoli più personalizzati. Che si tratti di auto elettriche, modelli standard o di lusso, la tendenza si sta intensificando. Nel 2023, il mercato globale della stampa 3D per il settore automobilistico ha raggiunto i 4,7 miliardi di dollari, con previsioni di crescita del 14,2% all’anno fino al 2032, soprattutto a causa della crescente domanda di veicoli personalizzati. Abbiamo scelto di concentrarci sulle case automobilistiche europee, perché anche i marchi iconici che tutti conosciamo stanno abbracciando la stampa 3D. Abbiamo quindi preparato un elenco, non esaustivo, di marchi automobilistici europei che utilizzano questa tecnologia, raggruppati per Paese. Da non perdere!

Visualizza o scarica la mappa in alta risoluzione: QUI

Austria

Red Bull Racing sta integrando sempre più la produzione additiva nella Formula 1 per ridurre il peso delle auto e ottimizzare le prestazioni. In collaborazione con Hexagon Manufacturing Intelligence, che lavora con il team da 18 anni, la stampa 3D viene utilizzata per ridurre gli errori di produzione del 50%. Red Bull Racing utilizza gemelli digitali e simulazioni per testare le auto prima di produrre prototipi fisici.

Per il processo di progettazione si utilizzano software CAD, mentre per la produzione l’azienda si affida alla tecnologia SLA. Ciò consente la creazione rapida di prototipi e parti, accelera lo sviluppo e aumenta l’affidabilità. La stampa 3D viene utilizzata anche per produrre droni che valutano le prestazioni sui circuiti, offrendo al team un vantaggio strategico facilitando la rapida integrazione delle innovazioni. Inoltre, l’intelligenza artificiale aiuta a ottimizzare il processo di progettazione e ad adattare i veicoli ai diversi climi.

Crediti foto: Red Bull Racing

Francia

In Francia, Renault, Alpine, Peugeot e Bugatti sono solo alcuni dei produttori che hanno integrato e utilizzano la produzione additiva. Le applicazioni sono molto diverse da un marchio all’altro. Bugatti, ad esempio, utilizza la stampa 3D per migliorare le prestazioni delle sue hypercar, sempre più leggere. Di recente, il produttore ha proposto un telaio progettato con la stampa 3D in metallo, che avrebbe permesso di ridurre il peso delle sospensioni del 45%. Ha inoltre utilizzato la fusione laser per produrre la pinza dei freni in titanio più grande al mondo stampata in 3D.

Renault, da parte sua, ha sviluppato un centro di stampa a Flins che riunisce diverse tecnologie (FDM, Multi Jet Fusion) e soluzioni di post-processing. Il produttore stampa prototipi funzionali e pezzi finiti – ad esempio, elementi personalizzabili per gli interni delle automobili, o la copertura dello specchietto interno della nuova Alpine A110 R, una serie limitata a 900 unità. Renault ci ha detto in un’intervista: “Nel 2020, il gruppo ha iniziato a chiedersi se avesse senso stampare in 3D le parti dei suoi veicoli. Questa riflessione è stata condotta su tutta la catena del valore e su tutti i nostri marchi, e sono stati consultati numerosi fornitori. Oggi stiamo organizzando l’azienda intorno a questa attività di stampa 3D per le parti dei veicoli di serie”.

Infine, anche Peugeot utilizza la produzione additiva. Per quanto ne sappiamo, il costruttore collabora con diversi fornitori di servizi e forse ha investito in alcune macchine desktop per la prototipazione rapida.

A sinistra, un supporto spoiler Bugatti stampato in 3D; a destra, un pezzo su misura realizzato per l’interno della Peugeot 308.

Germania

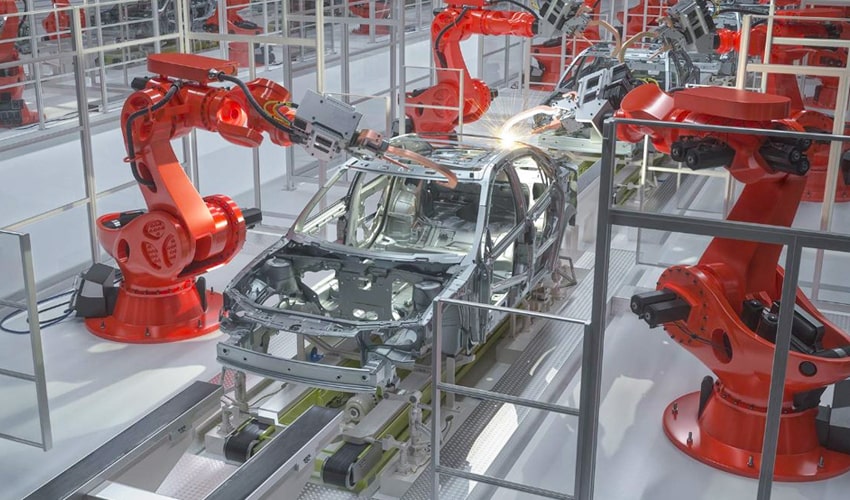

L’industria automobilistica tedesca è rinomata a livello internazionale per la sua qualità e innovazione. La produzione additiva è utilizzata stabilmente da marchi come BMW e Volkswagen da circa 20-30 anni. Oggi, anche altri grandi nomi del settore automobilistico come Porsche, Audi, Mercedes-Benz e Opel stanno sfruttando i vantaggi della produzione additiva, con i propri centri di stampa 3D. Questa tecnologia svolge un ruolo cruciale in tutta la catena di produzione, dalla ricerca e sviluppo (R&S) all’assemblaggio e al restauro delle auto d’epoca. Sempre più componenti automobilistici, come le parti della carrozzeria e della trasmissione, nonché elementi interni come i sedili traspiranti di Audi, sono ora realizzati con la stampa 3D.

Per soddisfare queste esigenze vengono utilizzate diverse tecnologie e materiali di stampa. Ad esempio, nel 2020 Porsche ha utilizzato la LPBF per stampare un alloggiamento del motore elettrico e ha beneficiato delle soluzioni di SLM Solutions per ottimizzare la topologia e ridurre il peso del pezzo. BMW, invece, impiega una serie di tecnologie in tutta la sua catena di produzione, tra cui SLS e WAAM.

Nel 2023, il centro BMW di Oberschleißheim ha raggiunto i 300.000 pezzi prodotti utilizzando la produzione additiva. Volkswagen, che si concentra principalmente sulla stampa 3D in metallo, forma anche i suoi apprendisti sulla tecnologia FDM e i suoi vantaggi, presso il campus di Emden. Mercedes-Benz, invece, utilizza la stampa 3D principalmente per la manutenzione. Questa azienda ha creato centri mobili di stampa 3D con gemelli digitali per produrre localmente i pezzi di ricambio necessari per i suoi autobus (Daimler Truck & Buses).

Italia

Non poteva ovviamente mancare l’Italia nella nostra lista! Secondo un recente Report di Rome Business School, in Italia si producono 540 mila autovetture all’anno (dati 2023), e “il settore automotive italiano è caratterizzato da un’elevata frammentazione: tante micro-imprese (…) dominano numericamente, ma (…) gran parte del fatturato del settore (85%) è generato dalle grandi imprese, pur rappresentando esse solo il 4% del comparto.” Non stupisce che i maggiori investimenti in termini di nuove tecnologie, materiali e prodotti, si concentrino nel segmento di queste grandi imprese.

La stampa 3D è adottata o testata da tutte le principali case automobilistiche italiane, che investono oggi nella tecnologia per sviluppare prototipi e parti finali. Ci riferiamo a Ferrari, Maserati, Lamborghini, Pagani, Dallara, ma anche a Fiat (ora parte del gruppo Stellantis) o Alfa Romeo. Queste, nel tempo, hanno utilizzato l’additive manufacturing per migliorare la produzione e le prestazioni dei loro veicoli. Ma non solo, le aziende della Motor Valley italiana sono anche sinonimo di lusso e personalizzazione: quest’ultimo è senza dubbio uno dei principali vantaggi offerti dalle tecnologie additive.

Ferrari, ad esempio, testa già da tempo la stampa 3D per metallo, in particolare la tecnologia DMLS, per creare componenti metallici più performanti o anche elementi aerodinamici per le sue vetture, tra cui quelle di Formula 1. Un altro esempio è l’uso della stampa 3D nella progettazione della carrozzeria della Maserati MCXtrema. È noto, inoltre, che Maserati utilizzi la tecnologia PolyJet per la personalizzazione dei sedili delle sue auto.

Lamborghini, invece, ha fatto scalpore qualche anno fa con la Lamborghini Sián. L’azienda ha deciso di utilizzare la produzione additiva nel progetto non solo perché la tecnologia permette la creazione di componenti in volumi ridotti, ma soprattutto per le numerose opzioni di personalizzazione del design esterno e interno dell’auto. Prese d’aria, connettori, staffe e alloggiamenti sono stampati in 3D con tecnologia PBF in polimero. Infine, il panorama automobilistico italiano presenta anche aziende più giovani e con concept del tutto nuovi, pensiamo alla startup XEV e a Yoyo, la piccola city car, full electric con carrozzeria stampata in 3D per una mobilità più dinamica e sostenibile.

Regno Unito

Quando si pensa all’industria automobilistica del Regno Unito, si pensa immediatamente ai veicoli di lusso e ai classici iconici marchi come Bentley, Jaguar e Rolls-Royce. Questi produttori, insieme a McLaren e MINI, stanno adottando sempre più spesso le tecnologie di produzione additiva. La stampa 3D viene utilizzata da questi marchi soprattutto per rafforzare la loro immagine di lusso, in particolare nella creazione di auto sportive personalizzate e uniche. Aston Martin ne è un esempio.

Il marchio di lusso ha abbracciato la stampa 3D da diversi anni. Nel 2021 ha iniziato con l’estrusione di polimeri, per poi passare più recentemente alla stampa 3D della fibra di carbonio tramite FDM e dell’alluminio metallico per sviluppare la nuova DBR22. Aston Martin non è sola in questo approccio. Anche Rolls-Royce, benché più nota per l’uso della produzione additiva nel settore aerospaziale, utilizza la stampa 3D di metalli e polimeri per i suoi veicoli. Un esempio recente è la Rose Noire, un ordine speciale con un collettore di aspirazione inferiore stampato in 3D. Questa personalizzazione non è limitata alle auto di lusso: anche MINI ha offerto un servizio di personalizzazione utilizzando la stampa 3D.

La personalizzazione è solo uno dei tanti usi che le case automobilistiche fanno della produzione additiva. Bentley, ad esempio, dispone di impianti di stampa 3D, dove nel 2021 sono stati prodotti 15.000 pezzi. Queste strutture sono state ampliate nel 2022, consentendo di sfruttare la stampa 3D per una serie di applicazioni, tra cui la prototipazione, la personalizzazione e la produzione produzione in piccola serie. Da parte sua, Jaguar è stata pioniera nell’adozione di questa tecnologia dal 2020, con un centro dedicato ai suoi veicoli, tra cui la Jaguar XE SV Project 8, uno dei primi modelli a incorporare parti stampate in 3D per l’uso finale.

La McLaren ha anche integrato la produzione additiva per le sue gare, in particolare grazie alla partnership con Stratasys e con Divergent Technologies. Questa tecnologia occuperà un posto centrale nello sviluppo delle future generazioni di supercar. La riduzione del peso e il miglioramento delle prestazioni dinamiche sono i principali fattori che spingono l’azienda ad adottare questa innovazione. Ciò illustra l’ampia gamma di applicazioni che le case automobilistiche del Regno Unito stanno sfruttando oggi nel settore attraverso la produzione additiva.

Un’auto da corsa McLaren realizzata utilizzando le tecnologie FDM e PolyJet di Stratasys (crediti foto: McLaren)

Repubblica Ceca

ŠKODA AUTO, membro del gruppo Volkswagen e il più grande datore di lavoro della Repubblica Ceca, utilizza da diversi anni la stampa 3D per sviluppare nuovi modelli, realizzare prototipi, produrre pezzi di ricambio e testare materiali nella produzione di massa. Nello stabilimento principale di Mladá Boleslav, il reparto di produzione e logistica dispone di un parco di stampa 3D con cinquanta stampanti, inclusi i modelli Prusa FDM. Questa installazione consente di produrre pezzi complessi in modo rapido e preciso. Grazie al successo di questa iniziativa, la stampa 3D in plastica è stata estesa ad altri siti. Questa tecnologia consente ai tecnici ŠKODA di sviluppare e adattare internamente prototipi e pezzi di ricambio, riducendo la dipendenza da parti esterne. I risultati sono evidenti: una produzione più rapida, più efficiente e meno costosa. Michael Oeljeklaus, direttore della produzione e della logistica di ŠKODA AUTO, spiega: «Utilizziamo la stampa 3D per creare componenti e strumenti in modo più rapido, efficiente e a costi inferiori, sfruttando le tecnologie dell’industria 4.0.»

Spagna

Qualche anno fa, la stampa 3D era ancora poco sviluppata nel settore automobilistico in Spagna. Oggi, invece, l’industria automobilistica è all’avanguardia nell’adozione di tecnologie additive per la produzione di componenti. Secondo un rapporto di Sernauto, la Spagna è il quarto produttore di componenti automobilistici in Europa, con oltre 1.000 aziende del settore. Marchi come SEAT, CUPRA e LIUX stanno utilizzando la stampa 3D nei loro processi. SEAT e CUPRA, che fanno parte del Gruppo Volkswagen, dispongono di centri di produzione additiva dove utilizzano varie tecnologie 3D come Multi Jet Fusion, SLS, FDM e PolyJet. SEAT dichiara che l’80% dei pezzi prodotti sono prototipi, mentre il resto sono componenti e attrezzature.

D’altra parte, LIUX è un marchio spagnolo nato con l’ambizione di trasformare il settore delle auto elettriche utilizzando tecnologie innovative. Uno dei suoi sviluppi più notevoli è il LIUX Animal, un veicolo elettrico stampato in 3D e realizzato con materiali riciclati o di origine vegetale. Grazie alla produzione additiva, l’azienda è riuscita a ridurre il consumo energetico del 70%, ad alleggerire la carrozzeria, ad accelerare i tempi di produzione e a ridurre le emissioni di CO2.

Crediti foto: SEAT

Svezia

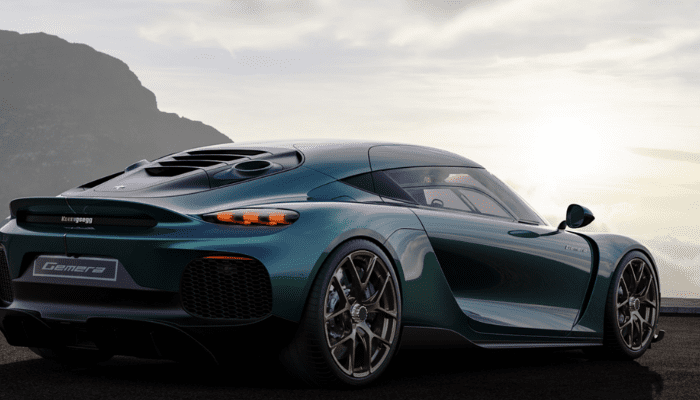

L’industria automobilistica svedese, rappresentata da marchi rinomati come Volvo e Koenigsegg, sta adottando sempre più la tecnologia di stampa 3D nei suoi processi produttivi. Volvo, uno dei principali attori nel mercato globale, ha integrato l’innovativa tecnica di Cold Spray sviluppata da Titomic. Questa tecnologia permette di applicare strati spessi di metalli speciali sulle superfici senza fonderle. Viene particolarmente utilizzato da Volvo Trucks per la manutenzione, riparazione e revisione dei motori dei suoi veicoli pesanti.

Koenigsegg, famosa per le sue hypercar, sta integrando la stampa 3D in particolare nella produzione dei veicoli ibridi, con stampanti FDM e resina per produrre migliaia di parti. Il fondatore e CEO, Christian von Koenigsegg, ha dichiarato di produrre la propria resina per questi processi: «Produciamo alloggiamenti per controllori elettronici, ugelli per spruzzatori, alette e altre parti ad alta temperatura». Koenigsegg utilizza anche il software 3DPrinterOS per migliorare il processo di produzione, utilizzando la stampa 3D per la prototipazione rapida e il test dei componenti, rendendo la produzione più efficiente ed economica.

Crediti foto: Koenigsegg

Sapevi che queste case automobilistiche utilizzano la stampa 3D? Faccelo sapere lasciando un commento sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

*Crediti foto di copertina: Sernauto