Bosch Advanced Ceramics: le sfide del settore e il futuro della produzione additiva ceramica

Con la continua crescita ed evoluzione del panorama dell’Additive Manufacturing (AM) industriale, una delle più grandi rivelazioni degli ultimi anni è stata la produzione additiva ceramica. La ceramica tecnica offre proprietà senza pari, dall’estrema resistenza al calore all’eccezionale protezione dalla corrosione. Se combinato con la flessibilità di progettazione e la precisione delle tecnologie additive, questo materiale sta diventando un vero punto di svolta per settori che vanno dal medico e aerospaziale ai semiconduttori e oltre.

Abbiamo parlato con Malte Hartmann, Development Engineer presso Bosch Advanced Ceramics (BAC), parte del Gruppo Bosch. BAC è un produttore specializzato nella produzione additiva di ceramica industriale con una missione chiara: rendere questa tecnologia un punto di riferimento per la produzione in serie scalabile e le applicazioni ad alte prestazioni. Ma a quali progetti sta lavorando BAC? Quali sfide devono affrontare i suoi clienti e in che modo la produzione additiva può fornire la risposta? Non perderti l’intervista completa!

3DN: Puoi presentarti e raccontarci come hai scoperto la stampa 3D?

Malte Hartmann

Mi chiamo Malte Hartmann. Lavoro nel campo della stampa 3D ceramica da circa 10 anni. Ho una formazione in chimica e tecnologia dei materiali. Ho avuto il mio primo contatto con la produzione additiva (AM) nel gruppo di ricerca del Prof. Jürgen Stampfl dell’Università Tecnica di Vienna, che in seguito è diventato il mio relatore di dottorato. La mia tesi di dottorato verteva sull’ottimizzazione chimica e tecnologica della produzione additiva basata sulla litografia per le ceramiche dentali. Dopo un breve periodo post-dottorato presso l’Università Friedrich-Alexander di Erlangen-Norimberga, ho deciso di passare al settore industriale per perseguire il mio obiettivo di portare la produzione additiva ceramica su larga scala.

3DN: Qual è la missione di Bosch Advanced Ceramics e qual è il tuo ruolo all’interno dell’azienda?

Molti considerano la stampa 3D uno strumento adatto alla creazione di prototipi, ma noi abbiamo l’obiettivo di portare la produzione additiva ceramica alla produzione in serie su larga scala. In questo contesto, operiamo come produttori a contratto, concentrandoci esclusivamente sulla produzione additiva. Con sede in uno stabilimento Bosch nel sud della Baviera, che vanta una lunga tradizione nella produzione ceramica tramite stampaggio a iniezione, abbiamo sfruttato questa profonda conoscenza per portare la produzione additiva dalla ricerca alla produzione industriale.

Il mio ruolo ruota attorno alla scalabilità della produzione additiva. Chiunque abbia lavorato con questa tecnologia sa che non si tratta semplicemente di “plug and play”. Prima e dopo la stampa vera e propria, ci sono diversi passaggi da considerare, ad esempio la preparazione del lavoro di stampa, la pulizia del materiale in eccesso e, naturalmente, la lavorazione termica. Razionalizzare la catena del valore, automatizzare il processo e trovare soluzioni scalabili sono alcuni dei miei compiti principali.

3DN: Quali tecnologie di produzione additiva e materiali ceramici utilizzate?

Fin dall’inizio abbiamo lavorato esclusivamente con processi basati sulla fotopolimerizzazione (VPP). Siamo costantemente alla ricerca di alternative sul mercato, ma finora la VPP è quella che meglio soddisfa le nostre esigenze in termini di rugosità superficiale, densità, risoluzione delle caratteristiche e resistenza meccanica.

Poiché la produzione storica di ceramica nello stabilimento Bosch di Blaichach era basata su ceramiche ossidiche dense, l’esperienza acquisita ci ha permesso di sviluppare rapidamente diversi materiali di quel gruppo, ad esempio allumina, zirconia, allumina rinforzata con zirconia (ZTA) e zirconia rinforzata con allumina (ATZ). Se il business case lo richiede, siamo disponibili anche ad ampliare il nostro portafoglio.

3DN: I clienti cercano principalmente la produzione in serie o la prototipazione? Come sta evolvendo la domanda?

La domanda di AM in ceramica è in costante aumento, trainata dalla nostra attenzione strategica alla produzione in serie per i nostri clienti. Sebbene ogni progetto inizi naturalmente con una fase di prototipazione, il nostro obiettivo è sempre quello di trasformare questi prototipi in una produzione in serie qualificata, che comprenda sia volumi piccoli che grandi. Abbiamo deliberatamente spostato la nostra attenzione dall’utilizzo della produzione additiva come strumento interno di prototipazione per lo stampaggio a iniezione di ceramica, per rispondere direttamente alle esigenze di produzione in serie dei nostri clienti. Questo approccio sfrutta la flessibilità intrinseca della produzione additiva come metodo di produzione senza attrezzi, consentendoci di scalare e adattare la produzione senza soluzione di continuità una volta stabiliti tutti i parametri per un componente specifico.

3DN: Quali sono le principali sfide che i vostri clienti affrontano quando si rivolgono a voi?

Le sfide dei nostri clienti sono piuttosto diverse. La maggior parte di essi si rivolge a noi con due sfide tecniche principali. In primo luogo, devono affrontare i limiti delle prestazioni dei materiali per determinate applicazioni. Ciò si traduce spesso nella necessità di proprietà quali una maggiore resistenza alle temperature elevate, una maggiore resistenza all’usura o un’inerzia chimica superiore. In secondo luogo, richiedono geometrie complesse o funzionalità integrate che sono semplicemente irrealizzabili con i metodi di produzione convenzionali. Ciò potrebbe comportare strutture interne altamente complesse, design leggeri o il consolidamento di più componenti in un unico pezzo.

3DN: Come li aiutate a risolvere questi problemi?

Il nostro approccio inizia con una consulenza tecnica approfondita per comprendere con precisione i punti critici e le esigenze del cliente. Quanto prima veniamo coinvolti nel processo di progettazione e riflessione, tanto più efficiente sarà la collaborazione e migliore il risultato.

Questa fase iniziale è fondamentale, poiché ci consente di perfezionare in modo collaborativo i progetti per la produzione additiva, ottimizzando sia le prestazioni che la producibilità. Successivamente, sfruttiamo la nostra avanzata tecnologia VPP, che eccelle nella produzione di parti con dettagli, precisione e finitura superficiale eccezionali da una gamma di materiali ceramici ad alte prestazioni.

BAC ha aiutato un cliente a sostituire assemblaggi complessi e multicomponente, come una piastra di supporto elettronica con canali intricati, con un unico componente ceramico stampato in 3D, ottenendo sia prestazioni migliorate che una significativa semplificazione del design.

Per i clienti che non hanno familiarità con il pieno potenziale della produzione additiva ceramica, ci impegniamo in un processo collaborativo per identificare e valutare le potenziali applicazioni, spesso aiutandoli a scoprire percorsi completamente nuovi.

Li supportiamo per quanto riguarda le capacità della produzione additiva ceramica attraverso progetti collaborativi di prova di concetto, dimostrando in prima persona le prestazioni e l’affidabilità della tecnologia. Se hanno preoccupazioni relative ai costi, li guidiamo a considerare il costo totale di proprietà (TCO). Anche se il costo iniziale dei componenti può sembrare più elevato, i vantaggi a lungo termine, come la maggiore durata, il peso ridotto o l’assemblaggio semplificato, spesso portano a risparmi complessivi significativi e a prestazioni superiori che i componenti convenzionali semplicemente non possono offrire. Il nostro impegno è quello di fornire una soluzione completa che non solo soddisfi le loro esigenze tecniche immediate, ma offra anche un percorso sostenibile e orientato al valore.

3DN: Puoi condividere un caso d’uso impegnativo in cui la produzione additiva ceramica ha rappresentato una soluzione innovativa?

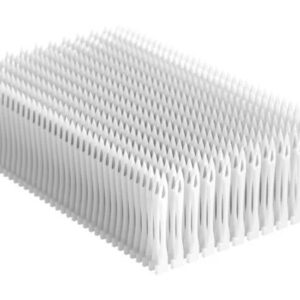

L’industria tessile utilizza tradizionalmente molti pezzi realizzati in ceramica tecnica. Un caso d’uso che dimostra il potenziale trasformativo della produzione additiva ceramica è la produzione di aghi ceramici di precisione per la produzione tessile avanzata.

La sfida consisteva nella necessità di componenti altamente resistenti all’usura, precisi e geometricamente complessi per i processi di Tailored Fiber Placement (TFP), che comportano la manipolazione precisa di fibre abrasive come il vetro o il carbonio. I metodi di produzione convenzionali faticavano a raggiungere contemporaneamente la precisione dimensionale, la qualità superficiale e le proprietà dei materiali richieste, soprattutto con volumi elevati.

La nostra soluzione ha utilizzato la produzione additiva ceramica per produrre aghi ceramici complessi realizzati in allumina (purezza del 99,8%). Una delle innovazioni più significative in questo caso è la capacità di produrre in modo efficiente questi componenti complessi in serie. Una singola piattaforma di stampa consente la fabbricazione simultanea di 444 aghi identici e complessi. Ogni ago è lungo circa 22,3 mm, con un occhiello preciso che si allarga da 1 mm a 1,5 mm e richiede una tolleranza di ±0,025 mm.

L’applicazione dell’allumina ha fornito vantaggi materiali cruciali. La resistenza all’usura eccezionalmente elevata garantisce una durata significativamente maggiore degli utensili durante la lavorazione di fibre abrasive, riducendo i tempi di fermo macchina e la manutenzione. Inoltre, la bassa densità della ceramica contribuisce a ridurre il peso dei componenti, consentendo movimenti più rapidi e dinamici all’interno dei macchinari tessili senza comprometterne la stabilità. Grazie alla loro elevata rigidità, gli aghi in ceramica impediscono la deflessione durante il funzionamento, garantendo una precisione senza pari nel posizionamento delle fibre.

Questo esempio evidenzia non solo la nostra capacità nella produzione in serie di componenti ceramici altamente complessi, ma anche come la produzione additiva ceramica affronti direttamente i colli di bottiglia critici nelle applicazioni industriali più esigenti.

3DN: Secondo la tua esperienza, quali settori traggono i vantaggi maggiori dalla produzione additiva in ceramica?

Durante la mia permanenza presso Bosch Advanced Ceramics, ho avuto centinaia di colloqui tecnici con clienti provenienti da diversi settori industriali. Dal mio punto di vista, qualsiasi settore che necessiti di ceramiche tecniche può potenzialmente trarre vantaggio dalla produzione additiva ceramica. Ciò può essere dovuto a diversi motivi. La produzione additiva consente di realizzare progetti complessi come nessun altro metodo di produzione e quindi di aumentare l’efficienza di un determinato prodotto. Per quanto riguarda gli assemblaggi, la produzione additiva consente di produrre singoli componenti che tradizionalmente dovevano essere prodotti individualmente. Ciò riduce i costi di assemblaggio. Soprattutto i settori con un portafoglio di prodotti “ad alta diversità e bassa diffusione”, come quello medico, possono trarne grandi vantaggi, poiché la produzione additiva non comporta costi di attrezzaggio.

Tra i settori chiave che possono trarre i maggiori vantaggi dalla produzione additiva ceramica ci sono anche i semiconduttori, i dispositivi medici, l’aerospaziale, la lavorazione chimica, le energie rinnovabili e i macchinari industriali ad alte prestazioni. Nel settore dei semiconduttori, la produzione additiva ceramica consente di ottenere componenti con elevata purezza, resistenza chimica ed elettrica per componenti come mandrini per wafer, docce a gas o collettori fluidici complessi.

Nel settore dei dispositivi medici, la produzione additiva supporta la realizzazione di parti biocompatibili, sterilizzabili ed ergonomicamente ottimizzate. La produzione additiva ceramica eccelle anche nella fabbricazione di parti miniaturizzate per apparecchiature diagnostiche o strumenti specializzati.

Se guardiamo alle applicazioni aerospaziali, queste beneficiano di componenti leggeri e resistenti al calore, mentre settori come quello della lavorazione chimica e dell’energia sfruttano la produzione additiva per realizzare parti resistenti alla corrosione e all’usura in ambienti estremi. Infine, i macchinari industriali e la metrologia hanno accesso a componenti personalizzati, altamente precisi e di lunga durata.

In tutti questi settori, i principali vantaggi della produzione additiva ceramica includono una maggiore libertà di progettazione, prestazioni migliorate in condizioni difficili e una maggiore efficienza in termini di costi grazie al consolidamento dei componenti e alla maggiore durata.

3DN: Come vedi il futuro della produzione additiva ceramica?

Molti esperti ritengono che la produzione additiva troverà la sua nicchia tra le tecnologie di produzione consolidate, ma noi crediamo che il legame intrinseco della produzione additiva con il flusso di lavoro digitale e la necessità del settore di cicli di sviluppo più rapidi porteranno a una posizione molto più significativa della produzione additiva. La combinazione di proprietà dei materiali eccezionali con una libertà di progettazione senza pari e un’agilità digitale la rendono una tecnologia fondamentale per le future applicazioni ad alte prestazioni, e siamo entusiasti di esplorare queste possibilità.

3DN: Qualche ultima parola per i nostri lettori?

Sono felice di condividere l’entusiasmo per questa tecnologia e per le possibilità che offre. Il mondo dei maker ha sempre avuto una forte influenza sullo sviluppo della tecnologia AM grazie alla sua vasta creatività. Grazie per il vostro impegno e la vostra attenzione!

Per saperne di più su BAC, clicca QUI.

Cosa ne pensi dell’attività di Bosch Advanced Ceramics? Faccelo sapere in un commento qui sotto o sui nostri canali Facebook o LinkedIn. Puoi anche trovare tutti i nostri video sul nostro canale YouTube. Per rimanere sempre aggiornato sulle ultime novità del mondo della stampa 3D, iscriviti alla nostra Newsletter settimanale!

Crediti per tutte le foto: Bosch Advanced Ceramics