Audi Sport migliora produzione e tooling con l’Additive Manufacturing

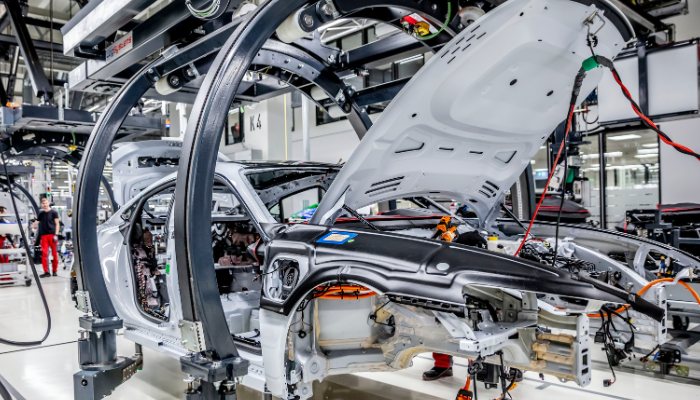

Seguendo la tendenza emergente di un maggiore utilizzo della stampa 3D nel settore automobilistico, lo stabilimento Audi Sport di Böllinger Höfe in Germania, rinomato per lo sviluppo di veicoli ad alte prestazioni come l’Audi R8 e la E-Tron GT completamente elettrica, ha recentemente adottato questa tecnologia per superare un’importante sfida produttiva.

L’introduzione della E-Tron GT ha richiesto quasi 200 utensili, maschere e attrezzature specializzate, un processo che tradizionalmente richiede molto tempo e risorse. Tuttavia, grazie all’integrazione della produzione additiva e del software Fixturemate di Trinckle, Audi Sport ha trasformato il proprio flusso di lavoro, ottenendo un’efficienza e un risparmio di costi senza precedenti.

Il modello di produzione della E-Tron GT è caratterizzato da un intenso grado di personalizzazione, con ogni veicolo realizzato su misura per gli ordini specifici dei clienti. Ciò richiede un processo di produzione efficiente e adattabile, che l’adozione della stampa 3D ha notevolmente migliorato. Il software Fixturemate di Trinckle ha semplificato la progettazione di attrezzature personalizzate, riducendo il tempo necessario da ore a 10-20 minuti per ogni progetto. Questo strumento di facile utilizzo consente di creare componenti precisi e funzionali, senza le competenze specifiche richieste dai software CAD tradizionali.

Parlando dei vantaggi del software Fixturemate, Cem Guelaylar, esperto di stampa 3D presso Audi Sport, ha spiegato: “Inseriamo i nostri pezzi in Fixturemate e otteniamo le attrezzature in pochi minuti. Normalmente, nella costruzione classica, abbiamo bisogno di [due o quattro] ore, a seconda delle dimensioni del pezzo. Fixturemate è molto facile da usare. Possiamo portare dei tirocinanti e mostrare loro come usare il software FixtureMate, e loro possono lavorarci direttamente”.

L’efficienza ottenuta con questo software è particolarmente importante per Audi Sport, dove la precisione dell’assemblaggio influisce direttamente sulla qualità e sulla coerenza di ogni veicolo. Ad esempio, le maschere personalizzate assicurano che componenti come l’head-up display siano perfettamente allineati, garantendo sicurezza e funzionalità e migliorando l’esperienza dell’utente.

Al miglioramento del flusso di lavoro di Audi ha contribuito anche l’integrazione delle stampanti 3D UltiMaker serie S, che ha consentito la produzione interna di strumenti e attrezzature essenziali, riducendo drasticamente i tempi di consegna. Audi riferisce che ciò che un tempo richiedeva settimane o mesi di outsourcing ora può essere realizzato in un solo giorno, con un risparmio sui costi superiore all’80%.

Inoltre, la flessibilità della stampa 3D ha permesso all’azienda di sperimentare una gamma di materiali adatti ad applicazioni specifiche, dal TPU95a al PLA a prova di ESD. Ciò ha facilitato la produzione di componenti elettronici, garantendo la sicurezza e la conformità agli standard industriali.

Cosa ne pensi di questa maggiore adozione della stampa 3D da parte di Audi? Faccelo sapere lasciando un commento sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

*Tutti i crediti fotografici: UltiMaker