ARCHIBIOFOAM: il progetto da 3,5 milioni di euro per la stampa 4D di edifici che si adattano all’ambiente

Il settore delle costruzioni è uno dei settori più innovativi, in cui nuove tecnologie e materiali vengono continuamente testati e messi a punto, per andare verso un’edilizia più sostenibile e risolvere problematiche complesse e di lunga data. La produzione additiva è una delle tecnologie studiate nel campo perché permette di reimmaginare il design degli edifici del futuro e anche l’utilizzo di nuovi materiali, non accessibili con altre tecnologie più tradizionali. Abbiamo visto numerosi progetti in corso in Italia in questo settore come il progetto europeo ConstructAdd, che vede il coinvolgimento del Politecnico di Milano, o le innovazioni portate avanti grazie alla tecnologia di WASP o D-shape in tutto il mondo.

Su questa scia, il progetto europeo ARCHIBIOFOAM, che vede anche la partecipazione dell’Università degli Studi di Milano, si è aggiudicato un finanziamento di 3,5 milioni di euro dall’European Innovation Council (EIC) per sviluppare un biomateriale espanso, stampato in 3D, capace di cambiare forma e reagire in base all’ambiente circostante. Vediamo nel dettaglio di cosa si tratta.

Il progetto ARCHIBIOFOAM: la sfida di un’edilizia più sostenibile

Il progetto ARCHIBIOFOAM nasce da un’esigenza specifica: ridurre l’impatto ambientale del settore delle costruzioni, oggi responsabile del 40% delle emissioni globali annuali. In che modo? Attraverso la stampa 4D e l’utilizzo di una particolare bioschiuma (o bio-foam), biologica e biodegradabile. I partner del progetto sono il Centro per la complessità e i biosistemi dell’Università degli Studi di Milano, l’Università finlandese di Aalto, la sua società spin-off Woamy e l’Università di Stoccarda. Ognuno porta la sua esperienza e specializzazione per integrare la scienza dei materiali di origine biologica, la progettazione computazionale di metamateriali e la produzione additiva robotica.

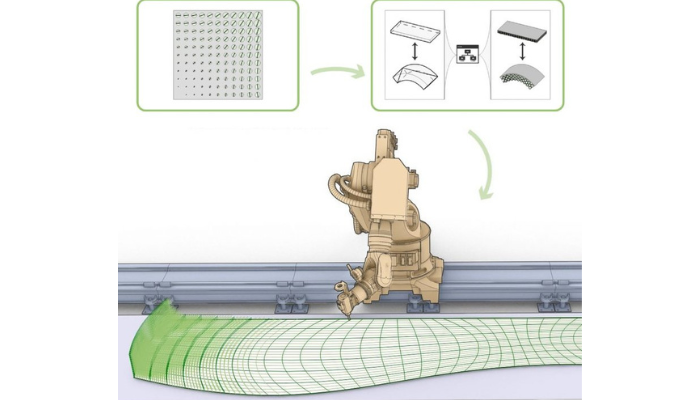

Nella visione a lungo termine dei progettisti c’è la costruzione di edifici ventilati passivamente utilizzando come materiale schiume bioderivate da cellulosa di legno estruso. Nei prossimi tre anni, l’obiettivo del progetto sarà quello di stampare il biomateriale per realizzare facciate esterne di edifici con aperture a oblò capaci di aprirsi e chiudersi in risposta all’ambiente.

Secondo i partner coinvolti, questi biomateriali espansi portanti potrebbero sostituire i tipici materiali da costruzione, inquinanti e non rinnovabili, come cemento, acciaio e vetro. Di fatti, la bioschiuma ARCHIBIOFOAM avrebbe una resistenza paragonabile a questi materiali, anche se è composta per il 90% da aria, è biodegradabile e aderente ai principi dell’economia circolare.

La stampa 4D di architetture adattive

L’Università degli Studi di Milano, rappresentata da Stefano Zapperi, professore di fisica della materia ed esperto nella generazione automatica di modelli digitali 3D, si occuperà dello sviluppo del software proprietario che permetterà di specificare i parametri di progettazione da ottimizzare algoritmicamente, come la sensibilità al calore e all’umidità del materiale.

“Stiamo attualmente assistendo a una rivoluzione nel design strutturale grazie agli algoritmi che possono trovare la geometria più efficace per una funzione desiderata, come programmare i cambiamenti di forma sotto stimoli esterni”, ha commentato il professor Zapperi. “Durante il progetto ARCHIBIOFOAM, intendiamo espandere le capacità del nostro software e adattarlo alle caratteristiche fisiche del bio-foam e alle esigenze del settore edilizio. Prevedo una pipeline in cui l’architetto specifica solo i suoi requisiti in termini di forma, caratteristiche meccaniche e funzioni di risposta, e il computer fornisce un modello digitale 3D pronto per essere fabbricato su larga scala.”

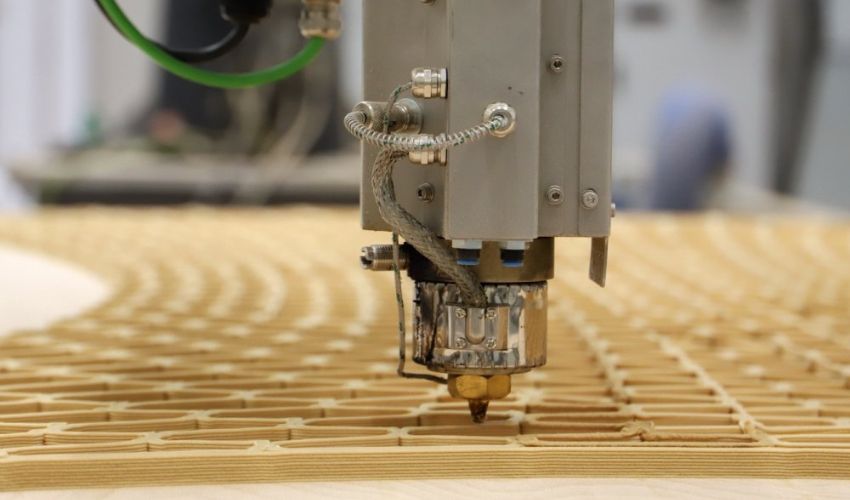

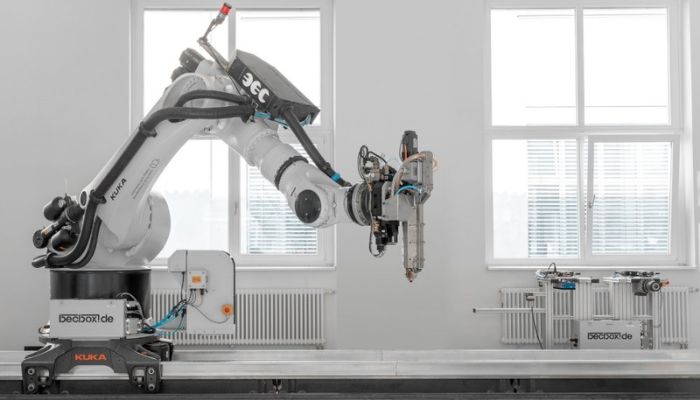

A occuparsi della stampante 4D di grandi dimensioni utilizzata per la realizzazione degli edifici sarà l’Università di Stoccarda, guidata dalla dottoressa Tiffany Cheng. La stampa 4D offre la possibilità di programmare oggetti stampati in modo che si trasformino autonomamente in risposta a stimoli ambientali. La progettazione digitale e la produzione robotica delle bioschiume offrirebbero dunque la possibilità di creare architetture adattive, riducendo drasticamente l’impronta di carbonio durante tutto il ciclo di vita dell’edificio.

La piattaforma LFAM, sviluppata dall’Univsersità di Stoccarda, è composta da un KUKA Fortec KR420 R3080 a 6 assi su una pista lineare di 12 metri.

“La produzione additiva robotica è particolarmente adatta per strutturare i materiali ad alta risoluzione, sbloccando così il potenziale di performance del bio-foam su larga scala,” ha affermato Cheng. “Adattando il sistema monomateriale attraverso il nostro processo di produzione, miriamo a soddisfare i molteplici requisiti funzionali dei componenti edilizi, come la capacità di carico e il cambiamento di forma per la ventilazione adattiva.”

Per quanto riguarda gli altri partner, Woamy lavorerà sulla tecnologia del biomateriale espanso con l’obiettivo di portare il bio-foam sul mercato, mentre l’Università di Aalto coordinerà l’intero progetto. Per saperne di più: QUI.

Cosa ne pensi del progetto ARCHIBIOFOAM? Condividi la tua opinione sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!

Crediti per tutte le foto: ICD/IntCDC, University of Stuttgart