Le applicazioni della stampa 3D nel settore Oil & Gas

Il settore Oil & Gas è una delle più grandi industrie del mondo e costituisce una componente chiave del settore energetico, con una produzione di 4,2 miliardi di tonnellate di petrolio in tutto il mondo nel 2021. Nonostante i cambiamenti climatici e dei problemi dei Paesi fornitori, il petrolio rimane la fonte primaria di energia, soprattutto per il riscaldamento. Non sorprende quindi che le aziende siano alla ricerca di modi per rendere più efficienti parti e componenti, al fine di ridurre gli sprechi e gli incidenti dovuti alle perdite. Uno di questi è la produzione additiva, che consente di creare parti geometricamente complesse ed economicamente vantaggiose, soprattutto quando si tratta di sostituzioni e ricambi. GlobalData ha infatti pubblicato uno studio sulla stampa 3D nell’industria Oil & Gas: rivela che si prevede che il settore raggiungerà 32 miliardi di dollari entro il 2025 a livello mondiale e oltre 60 miliardi di dollari entro il 2030. Abbiamo quindi selezionato alcuni casi applicativi concreti che spiegano questa crescita del mercato.

3D Metalforge e Shell collaborano alla produzione di componenti per scambiatori di calore

Alla fine del 2021, 3D Metalforge ha annunciato di aver collaborato con Shell Jurong Island, un impianto di produzione chimica con sede a Singapore di proprietà di Shell, per fornire parti di scambiatori di calore stampati in 3D su richiesta. Questo accordo, unico nel suo genere, è nato dall’esigenza degli ingegneri di Shell Jurong Island di ridurre i tempi di produzione dei componenti dei tubi dello scambiatore di calore, un’impresa che, grazie alla stampa 3D, è stata realizzata in un tempo record di sole due settimane. I componenti dei tubi degli scambiatori di calore sono tubi a parete sottile inseriti all’ingresso di condensatori e scambiatori di calore per trasferire il calore e prevenire i guasti dei tubi, rendendoli componenti critici nell’industria petrolifera e del gas. Utilizzando la produzione additiva, Shell Jurong Island è stata in grado di prolungare la vita delle apparecchiature esistenti grazie alla rapida fornitura di parti di ricambio a costi contenuti.

Crediti foto : 3D MetalForge

Un serbatoio a pressione stampato in 3D

AML3D è un produttore australiano di stampanti 3D a metallo, in particolare di macchine che si basano sul processo di deposizione a energia concentrata (CED). Quest’estate ha annunciato un nuovo progetto con la compagnia petrolifera americana ExxonMobil. Il progetto prevede la progettazione di un serbatoio a pressione in metallo, lungo 8 metri e con un diametro di 1,5 metri, per un peso totale di 8 tonnellate, utilizzando la stampa 3D. Si tratterebbe del più grande serbatoio stampato in 3D disponibile sul mercato. Utilizzando la sua tecnologia, ora compatibile con leghe di alluminio, titanio, acciaio e nichel, AML3D sostiene di poter produrre il pezzo in sole 12 settimane.

Chevron e i suoi pezzi stampati in 3D

Per risolvere i problemi della sua catena di approvvigionamento, Chevron, la sesta compagnia petrolifera al mondo, si è rivolta alla stampa 3D. Per farlo, l’azienda statunitense si è avvalsa dei servizi di Lincoln Electric, società specializzata nella produzione di strumenti di produzione. Lincoln Electric non solo offre soluzioni di saldatura e taglio al plasma, ma possiede anche uno dei più grandi impianti di stampa 3D in metallo. Insieme, le due aziende sono state in grado di soddisfare le esigenze di Chevron per quanto riguarda la produzione on-demand. In particolare, hanno prodotto 8 pezzi di ricambio utilizzando la stampa 3D a metallo.

Crediti foto: Lincoln Electric

AML3D et la stampa 3D per l’Oil & Gas

Riportiamo anche un’altra applicazione di AML3D. L’azienda si è fatta conoscere per la produzione di parti metalliche di grandi dimensioni con il processo Wire Additive Manufacturing (WAM®), che deriva dalla tecnologia DED. Nel novembre 2021, hanno creato quello che ritenevano essere il più grande componente metallico verificato di una tubazione ad alta pressione per l’industria petrolifera e del gas, utilizzando la stampa 3D con un approccio ibrido. La produzione additiva è stata scelta perché si sperava di poter ridurre i rischi per l’ambiente, le persone e la sicurezza; inoltre, è stata la prima volta al mondo che questo tipo di componente della bobina della tubazione è stato stampato in 3D in metallo e sottoposto a test di pressione indipendenti.

Crediti foto: AML3D

Morsetto per tubature stampato in 3D da MX3D

MX3D ha sviluppato una pinza per condutture stampata in 3D per l’industria petrolifera e del gas alla fine del 2021. Il pezzo è stato prodotto e testato in collaborazione da MX3D, Team Industries e TiaT. È stato utilizzato un approccio ibrido, che incorpora il processo di produzione additiva WAAM di MX3D. Il morsetto per condutture stampato in 3D è già stato testato e certificato per avere un alto livello di sicurezza, dimostrando come WAAM possa essere utilizzato nel settore del petrolio e del gas.

Crediti foto: MX3D

La collaborazione tra Velo3D e Duncan Machine Products

Velo3D ha annunciato una partnership per il 2020 con un importante operatore del settore Oil & Gas: Duncan Machine Products (DMP). DMP è un fornitore chiave per l’industria petrolifera e del gas e per quella aerospaziale. Nel secondo trimestre del 2020, DMP ha investito nel sistema completo Velo3D, che comprende il software Flow™, la stampante 3D Sapphire® e il software di gestione qualità Assure™. Benny Buller, CEO e fondatore di Velo3D, afferma: “La produzione additiva dei metalli è un processo compatibile con l’industria Oil & Gas, dati i suoi complessi requisiti tecnici. Con questa soluzione di stampa 3D in metallo, DMP intende soddisfare la crescente domanda del mercato, nonché aumentare la resa dei pezzi finali e ridurre i tempi di consegna.”

Crediti foto: Velo3D

General Electric e la stampa 3D per l’industria Oil & Gas

Nel 2018, General Electric ha completato un progetto innovativo e da record mondiale nel settore del petrolio e del gas utilizzando la stampa 3D. L’azienda statunitense ha prodotto la turbina a gas più grande e probabilmente più efficiente, chiamata Harriet. Ha ottenuto un aumento dell’efficienza del 64%. Grazie all’uso della produzione additiva, General Electric è stata in grado di progettare geometrie complesse, come i percorsi di raffreddamento all’interno delle pale della turbina a gas. Anche il design del sistema di combustione del motore è stato ottimizzato utilizzando parti metalliche stampate in 3D. Le geometrie complesse hanno permesso agli ingegneri di migliorare la premiscelazione di aria e carburante all’interno della turbina stessa.

Crediti foto: GE

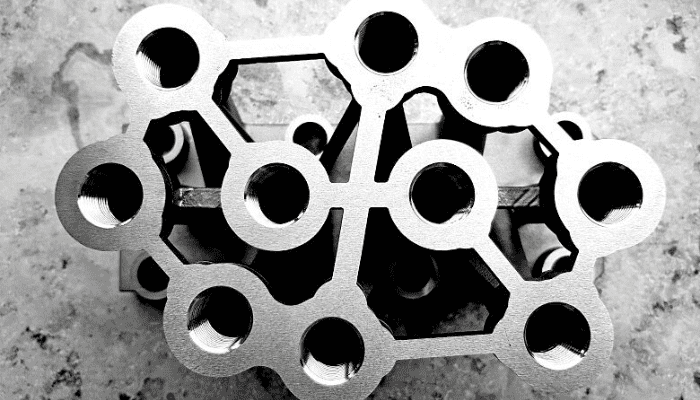

Un blocco idraulico stampato in 3D da GKN

Ümit Aydin, Business Development Manager di GKN, ha dichiarato che l’uso della produzione additiva ha portato a un risparmio di peso dell’80% nella creazione di un blocco idraulico. L’applicazione della stampa 3D nelle applicazioni idrauliche è un’ottima alternativa ai metodi di produzione tradizionali, in quanto consente di progettare pezzi più leggeri e adatti a esigenze specifiche. Il processo di produzione additiva utilizzato ha permesso di ottenere un design di forma libera senza il rischio di sovrapposizione dei fori. Mentre con la produzione additiva è possibile apportare modifiche al progetto in qualsiasi momento, con i metodi tradizionali è necessaria una nuova attrezzatura se è necessario modificare la posizione dei fori per ottimizzare il flusso dell’olio.

Crediti foto: GKN

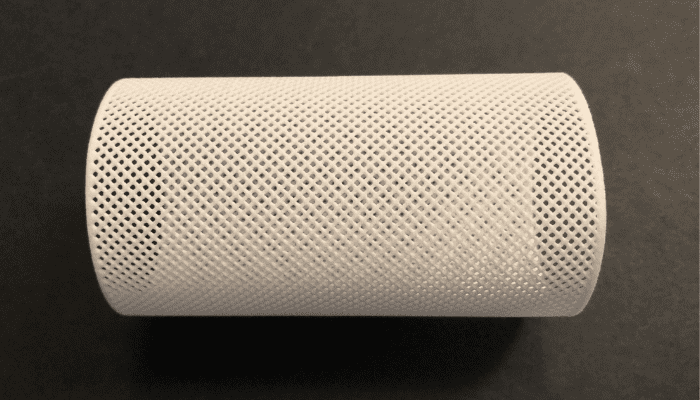

Spare Parts e Ocyan

Spare 3D e Ocyan hanno stretto una partnership per accelerare l’adozione della stampa 3D nel settore Oil & Gas. Il fornitore brasiliano di soluzioni per l’industria Oil & Gas Ocyan si è rivolto a Spare 3D, un’azienda francese specializzata nell’inventario digitale delle parti per la produzione additiva. Hanno utilizzato il software completo DigiPART, che consente di applicare la produzione additiva ai pezzi di ricambio riducendo l’obsolescenza, i tempi di consegna, la quantità minima d’ordine o i livelli di stock. Hanno integrato con successo questo software nella loro catena di fornitura e hanno analizzato più di 17.000 pezzi dall’inventario di Ocyan per vedere quali potevano essere stampati in 3D. Il risultato è stato che le parti vitali rappresentavano l’11% del totale delle parti analizzate.

Uno dei pezzi di ricambio stampati in 3D (crediti foto: Spare Parts 3D)

PGV Oil Tools e Desktop Metal

Con sede a Karnes City, PGV Oil Tools è un’azienda manifatturiera che da oltre 30 anni progetta e costruisce utensili per la perforazione. L’azienda texana, fondata nel 1983, produce apparecchiature per diversi settori, tra cui Oil & Gas, aerospaziale, robotica e automazione. Pur continuando ad affidarsi a metodi di produzione tradizionali come la lavorazione CNC, l’azienda ha deciso di applicare la stampa 3D in metallo e di sfruttare al meglio le innovative tecnologie di produzione additiva. Per produrre i suoi utensili per la perforazione petrolifera, PGV ha scelto la soluzione Desktop Metal Shop System, che consente all’azienda di produrre gli utensili a costi inferiori e in tempi più brevi rispetto ai metodi tradizionali. Inoltre, l’uso della stampa 3D riduce la quantità di rifiuti nella produzione.

Cosa pensi dell’uso della stampa 3D nel settore Oil & Gas? Condividi con noi la tua opinione nei commenti qui sotto o sui nostri canali social Facebook, Twitter, Linkedin e YouTube! Non dimenticare di iscriverti al nostro prossimo Webinar sull’ottimizzazione delle superfici delle parti stampate in 3D!

*Crediti foto di copertina: Repsol