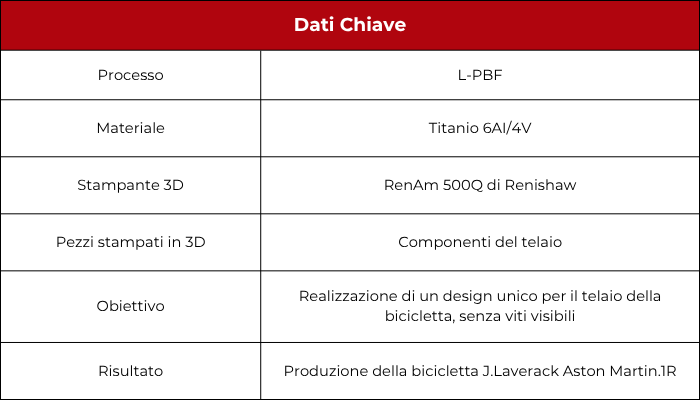

Applicazione del mese: la bicicletta da corsa realizzata con la stampa 3D in titanio

L’azienda britannica J. Laverack progetta e produce biciclette in titanio di alta qualità. In collaborazione con il produttore di auto sportive di lusso Aston Martin, l’azienda ha già ampliato la propria gamma con biciclette di lusso e da corsa. Da qui è nato il desiderio di creare “la bici da corsa più bella del mondo”, una bici da corsa che fosse completamente personalizzata in base alle esigenze dell’utente ed esteticamente unica. Per realizzarla, J.Laverack si è rivolta al produttore di soluzioni metalliche di stampa 3D Renishaw: il risultato della collaborazione è stato lo sviluppo della bicicletta J.Laverack Aston Martin.1R!

All’inizio, il team di J.Laverack si è trovato di fronte a un foglio bianco: il design della bicicletta da corsa doveva essere unico e innovativo. L’obiettivo era quello di costruire il telaio in modo tale che nemmeno le viti fossero visibili. Inoltre, le dimensioni della bici da corsa dovevano essere completamente personalizzabili per l’utente, con manubri e dimensioni su misura. Ciò è in netto contrasto con i processi di produzione di biciclette tradizionali, che spesso si affidano a misure di regolazione integrate per adattarsi agli utenti. Oliver Laverack, cofondatore dell’azienda, ha commentato così il processo di progettazione: “Volevamo ripensare completamente il design delle biciclette per costruire la bici più personalizzata, bella e tecnologicamente avanzata. Doveva essere fatta su misura al millimetro, come una serie di pezzi unici perfetti“.

La bicicletta da corsa finita: i componenti del telaio in titanio sono stati stampati in 3D.

La realizzazione della bicicletta da corsa

Il team ha dovuto affrontare alcuni ostacoli tecnici significativi nel processo di produzione, ma è stata trovata rapidamente una soluzione. La produzione additiva si è rivelata la tecnologia perfetta per superare queste sfide. Laverack racconta: “Durante lo sviluppo della bicicletta, ci siamo resi conto che la stampa 3D ci avrebbe permesso di produrre singole parti ad alte prestazioni e geometricamente ottimizzate. La produzione additiva non richiede utensili ed è perfettamente adatta ad applicazioni personalizzate in piccole quantità. Tuttavia, si tratta di una tecnologia relativamente nuova, con la quale avevamo poca esperienza. Cercavamo un partner di sviluppo con cui instaurare un rapporto stretto e che potesse aiutarci e guidarci durante tutto il progetto nella progettazione e nella produzione dei componenti stampati in 3D“.

È così che il team ha finalmente trovato il partner giusto per questa collaborazione: Renishaw. Azienda esperta nella stampa 3D dei metalli, Renishaw ha apportato conoscenze preziose alla produzione della bicicletta da corsa. Renishaw aveva già partecipato alla produzione delle biciclette olimpiche britanniche. Un importante punto in comune, come sottolinea David Clow, cofondatore di J.Laverack: “Lavorare con Renishaw sulla produzione additiva è stata una scelta ovvia. Non solo Renishaw è un’azienda ingegneristica britannica di fama mondiale, ma siamo anche rimasti impressionati dal loro lavoro sulle biciclette da pista olimpiche di British Cycling“.

I componenti stampati in 3D sono stati realizzati con la stampante RenAM 500Q.

Gli ingegneri di Renishaw hanno realizzato le parti necessarie in modo da evitare sporgenze e supporti interni. Questo è stato possibile solo grazie all’uso della produzione additiva, che ha dato agli ingegneri la libertà di creare geometrie complesse. Ciò ha permesso anche di ridurre il peso dei componenti. I componenti sono stati stampati in titanio 6AI/4V in strati da 30 micron, poi trattati termicamente e lavorati. La produzione è stata effettuata con la stampante RenAM 500Q, dotata di un sistema di flusso di gas leader nel settore, di un preciso controllo dinamico e di un software di flusso di lavoro digitale in rete.

Cosa c’è dietro la J.Laverack Aston Martin.1R?

La J.Laverack Aston Martin.1R è la prima bicicletta al mondo senza bulloni, senza viti o fissaggi visibili sulla serie sterzo, sul morsetto della sella o sulle pinze dei freni. I tubi dei freni sono nascosti nel manubrio che, tra l’altro, presenta lo stesso design e manifattura dello splitter anteriore di un’auto di Formula 1. La costruzione di ogni bicicletta richiede oltre 1.000 ore di lavoro, di cui più di 500 ore di lavorazione CNC. Ogni dettaglio è realizzato meticolosamente e adattato alle esigenze specifiche di ciascun cliente.

J. Laverack descrive il suo prodotto come “la bici da corsa più personalizzata, avanzata e accuratamente progettata al mondo”. Considerando il meticoloso lavoro di produzione e progettazione che sta alla base della bici da corsa, questa affermazione non è certo lontana dal vero! Grazie a questa collaborazione, J.Laverack e Renishaw dimostrano come la stampa 3D sia un metodo pertinente ed efficace per produrre biciclette da corsa ad alte prestazioni.

Cosa ne pensi di questa applicazione? Se ti interessa l’argomento, non perderti la nostra pagina esclusiva dedicata alla stampa 3D nel settore automotive e trasporti. Lascia un commento sui nostri canali Facebook, LinkedIn e YouTube. Segui tutte le novità dal mondo della stampa 3D nella nostra Newsletter settimanale!

*Crediti foto di copertina: Renishaw & J.Laverack