8 motivi per cui la produzione additiva è complementare alle tecnologie tradizionali

Nel mondo della produzione, l’integrazione di nuove tecnologie è sicuramente un espediente che si può pensare di adottare per mantenersi competitivi in un mercato globale sempre più esigente e dinamico. L’adozione di nuovi strumenti è spesso finalizzata a migliorare l’efficienza, a ridurre tempi e costi e a migliorare i pezzi prodotti. La produzione additiva, ad esempio, viene integrata come tecnologia trasformativa in quei settori che utilizzano in modo radicato i processi tradizionali. Sia che venga usata come strumento complementare, che integrata all’interno di sistemi ibridi, la produzione additiva è compatibile con i metodi convenzionali.

La manifattura tradizionale continua a essere il metodo principale per la produzione di massa, grazie alla sua capacità di realizzare grandi volumi a costi contenuti. Tuttavia, deve confrontarsi con sfide sempre più richiedenti legate alla sostenibilità, alla flessibilità progettuale e all’efficienza nell’uso dei materiali, che necessitano continui adeguamenti. Per rimanere competitiva, l’industria manifatturiera sta progressivamente integrando tecnologie avanzate come la produzione additiva, che perfeziona e ottimizza i processi produttivi. In questo articolo, analizziamo le 8 ragioni principali per cui la produzione additiva rappresenta un complemento strategico ai metodi di produzione tradizionali.

1. La prototipazione rapida

La prototipazione rapida, quando implementata all’interno dei metodi di produzione tradizionali, apporta numerosi vantaggi a diversi livelli. Da un lato, per convalidare i progetti prima di produrre i pezzi finali in serie è necessario sottoporre le parti stampate a numerosi test e la prototipazione rapida potrebbe fornire dei modelli delle parti in maniera veloce e senza costi eccessivi. Infatti, la prototipazione rapida è particolarmente utile in settori come quello automobilistico e aerospaziale per i test aerodinamici e prestazionali. I prototipi 3D possono essere testati in gallerie del vento o all’interno di simulatori per valutarne le prestazioni prima che il pezzo finale venga prodotto su larga scala con materiali e processi convenzionali. D’altra parte, i prototipi 3D possono anche essere utilizzati per consolidare gli strumenti di produzione tradizionali, come gli stampi a iniezione, i modelli di colata o per approvare nuovi componenti critici nella lavorazione.

In definitiva, la prototipazione rapida contribuisce a ridurre gli sprechi derivanti da tentativi ed errori nella produzione tradizionale. Sfruttando la flessibilità di progettazione offerta dalla produzione additiva, è possibile ottimizzare l’uso delle risorse e ridurre al minimo gli scarti. Ciò non avviene con le tecniche sottrattive dove gran parte del materiale iniziale viene rimosso e sprecato. La scelta di usare la prototipazione rapida, unita alla capacità di produrre su richiesta sia per tipo di modello che per numero di pezzi, elimina anche la necessità di disporre di grandi scorte e riduce al minimo gli scarti associati alla sovrapproduzione.

2. Stampi più efficienti

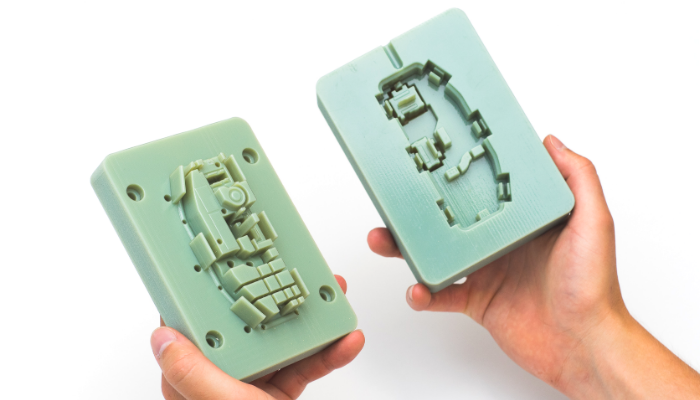

Nell’ambito dei metodi di produzione tradizionali, la stampa 3D consente di creare stampi per processi specifici come, ad esempio, lo stampaggio a iniezione. Grazie alla possibilità di creare stampi che possono seguire geometrie complesse, che includono anche la presenza di canali di raffreddamento, si può ottenere una migliore distribuzione del calore e si può così accelerare il processo di raffreddamento del pezzo. Con le tecnologie di stampa 3D, i modelli di stampi funzionali possono essere creati facilmente e rapidamente, mentre per realizzarli tramite la produzione tradizionale possono essere necessarie settimane o addirittura mesi, a seconda della complessità dello stampo.

La stampa 3D accelera e ottimizza la produzione di stampi a iniezione (Credits: Protolabs Network)

3. Modelli stampati in 3D per la fusione a cera persa

La fusione a cera persa è un processo tradizionale nella produzione di parti metalliche di alta precisione. Si tratta di una pratica molto antica, che risale circa al III millenio a.C, che continua ad essere utilizzata ancora oggi. Grazie alla stampa 3D, è possibile produrre modelli in cera o in resine colabili che vengono progettati con disegni complessi e dettagliati che sarebbero difficili da realizzare tramite i metodi tradizionali. La manifattura additiva non solo riduce i tempi di produzione, ma elimina anche la necessità di attrezzature costose, come gli stampi. Inoltre, grazie alla tecnologia 3D, è possibile creare più versioni dello stesso modello, facilitandone le correzioni e gli aggiustamenti prima di passare alla fase di colata. Si combinerebbero così la flessibilità della progettazione digitale con la precisione della produzione tradizionale, ottenendo il meglio da entrambi.

4. Ottimizzazione degli utensili da taglio

Oltre a migliorare i pezzi finali, la produzione additiva facilita anche l‘ottimizzazione degli strumenti tradizionali. Gli strumenti di fresatura, comunemente realizzati con inserti in metallo duro, possono usurarsi rapidamente a causa del calore generato durante il taglio. Si tratta di pezzi difficili da produrre tramite lavorazione meccanica. Grazie alla stampa 3D, è possibile creare utensili con geometrie personalizzate e canali di raffreddamento interni che eliminano il calore nella zona di taglio, prolungando in modo significativo la durata e le prestazioni dell’utensile.

5. Produzione di guide e di accessori

Nella manifattura, le maschere e gli accessori sono strumenti fondamentali progettati per migliorare la precisione, l’efficienza e la ripetibilità dei processi. Grazie alla produzione additiva, è possibile realizzare maschere e accessori in modo più rapido e personalizzato, adattandoli alle esigenze specifiche di ogni processo. Esempi di questi strumenti includono maschere per la foratura, accessori per il fissaggio dei pezzi, maschere per la saldatura e stampi, ecc. Ad esempio, è possibile stampare una maschera per la saldatura che garantisca il posizionamento preciso dei componenti in un assemblaggio complesso, riducendo al minimo gli errori e massimizzando la ripetibilità. Questo risulta particolarmente utile in settori come l’industria automobilistica o aerospaziale, dove la precisione è cruciale per la funzionalità e la sicurezza dei prodotti.

Le maschere e le attrezzature assicurano la precisione nella produzione tradizionale (Credits: Parts to go)

6. Combinazione di materiali

Un’altra ragione per integrare la produzione additiva nei processi di produzione tradizionali è la possibilità di utilizzare più materiali per creare un unico pezzo. La stampa 3D facilita l’uso di materiali avanzati come leghe, ceramiche o polimeri rinforzati per creare strutture interne complesse o componenti personalizzati, difficili da realizzare con i metodi tradizionali. D’altra parte, la produzione tradizionale può lavorare con materiali più resistenti o con proprietà specifiche, come i metalli temprati, che richiedono processi sottrattivi per ottenere finiture finali di alta qualità.

Nella produzione ibrida i materiali possono essere combinati durante la lavorazione, ad esempio quando un prodotto necessita di calore o resistenza alla trazione in un’area e non nell’intero pezzo. Seguendo questa procedura, i produttori possono utilizzare i materiali specifici per la parte che lo richiede e utilizzare materiali più economici per il resto del pezzo senza alterare la qualità finale.

7. Riparazione e manutenzione

La stampa 3D aiuta anche nella manutenzione, nella riparazione e nell’aftermarket della produzione tradizionale, offrendo soluzioni rapide ed efficienti per prolungare la vita di strumenti e componenti. Con l’aiuto del reverse engineering, ad esempio, è possibile analizzare le parti fisiche mediante scansione 3D per creare una copia digitale che viene convertita in un modello CAD. Questo modello può essere modificato o replicato per ripristinare parti fuori produzione o difficili da reperire, evitando i lunghi tempi di consegna e i costi elevati associati alla sostituzione.

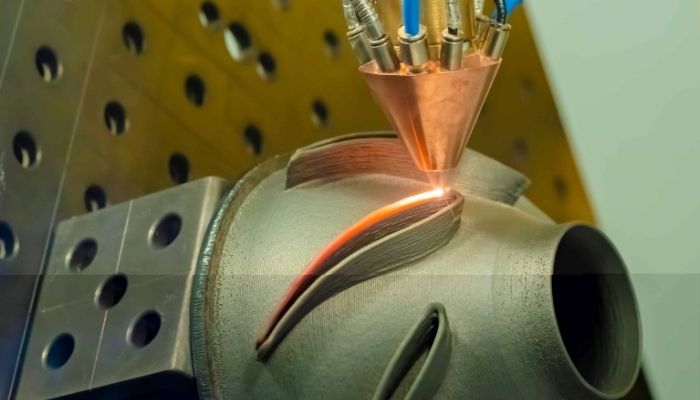

Inoltre, le tecnologie avanzate di stampa 3D, come la deposizione diretta di energia (DED), consentono di riparare i componenti metallici aggiungendo materiale solo alle aree danneggiate, preservando il resto della struttura. Ciò è particolarmente utile nelle applicazioni in cui i componenti sono costosi o hanno tempi di produzione lunghi. Nel tempo, questo non solo riduce i costi, ma minimizza anche gli sprechi, evitando lo scarto prematuro di attrezzature o apparecchiature che possono essere ripristinate in condizioni funzionali.

La tecnologia DED può applicare la polvere o il filo metallico solo alle parti che ne hanno bisogno.

8. Tempi di commercializzazione più rapidi

Sfruttando la velocità della produzione additiva nella creazione di prototipi, i prodotti possono raggiungere il mercato più rapidamente. I prototipi stampati in 3D permettono alle aziende di convalidare e testare i progetti in modo più rapido ed economico rispetto ai metodi tradizionali, riducendo significativamente i tempi di sviluppo. Questo è possibile grazie alla Bridge Production, una fase intermedia tra la prototipazione e la produzione di massa con tecniche convenzionali. Attraverso questa tecnica, le aziende possono produrre piccole serie di prodotti a costi contenuti, mentre preparano gli impianti per la produzione su larga scala.

Cosa ne pensi dei motivi che ti abbiamo illustrato per integrare la produzione additiva nei metodi tradizionali? Condividi la tua opinione nei commenti dell’articolo o sulle nostre pagine Facebook e Twitter! Non dimenticare di iscriverti alla nostra Newsletter settimanale gratuita per ricevere tutte le ultime notizie sulla stampa 3D direttamente nella tua casella di posta!