3ntr e l’importanza dell’innovazione continua nella stampa 3D

Quando si parla di eccellenza italiana nella stampa 3D, c’è un nome che sentiamo spesso. 3ntr è un’azienda familiare fondata oltre 60 anni fa con il nome di Jdeal-Form. Dal 2010, con il nome di 3ntr, si occupa di produzione additiva, realizzando soluzioni di estrusione multimateriale per una serie di settori diversi, tra cui quello automobilistico, aeronautico e medico. Uno dei modi in cui l’azienda ha lasciato il segno nel settore è il suo impegno nella ricerca e nell’analisi, cercando sempre di migliorare le proprie soluzioni e offrendo tutto ciò di cui il cliente può avere bisogno, dai materiali al software. Abbiamo parlato con Davide Ardizzoia, CTO di 3ntr, per scoprire perché sono entrati nel mondo della stampa 3D e quali sono le loro soluzioni e applicazioni.

3DN: Puoi presentarti e presentare 3ntr?

Salve, mi chiamo Davide Ardizzoia e sono il CTO di 3ntr. Fino a 12 anni fa non mi ero mai avvicinato alla stampa 3D. Naturalmente ero stato esposto al settore automobilistico, al design, all’edilizia, ecc., ma l’azienda non ha avuto contatti con la produzione additiva fino al 2010, quando abbiamo iniziato a utilizzarla per alcune parti delle macchine motrici.

All’epoca la tecnologia era ancora poco conosciuta e ne siamo stati attratti per un semplice motivo: il nostro fornitore era sempre in ritardo e avevamo problemi perché i pezzi che ci servivano non arrivavano in tempo. A quel punto, abbiamo deciso di procedere da soli. Ci siamo detti: “Stiamo già producendo macchine, perché non creiamo la nostra stampante 3D per realizzare alcune di queste parti?”. Dopo sei mesi avevamo una stampante 3D funzionante.

I visitatori, i fornitori, ecc. hanno iniziato a sentire parlare della stampante e a chiederci di farne una copia per loro. Abbiamo iniziato però a vedere i veri vantaggi della tecnologia quando, nell’agosto dello stesso anno, siamo riusciti a realizzare diverse iterazioni di uno stampo per un’azienda francese. All’epoca era incredibile, perché in Italia nessuno lavora in agosto, ma nonostante ciò siamo riusciti a realizzare 6 o 7 iterazioni in quel mese. Il risultato finale è stato che siamo riusciti a mantenere il cliente perché siamo stati estremamente reattivi. È successo intorno al 2012.

Nel 2013 abbiamo iniziato a produrre le nostre stampanti e a settembre siamo stati pubblicati su Wired Italia. Da quel mese sono andato alla mia prima fiera della stampa 3D, la Maker Faire di Roma. Questo ci ha aiutato a capire cosa fare dopo. Ho visto molte persone che non sapevano nulla di stampa 3D, il che ha reso più facile per noi decidere di diventare un fornitore di stampanti 3D professionali e di stare lontano dalla stampa 3D di consumo. Il motivo di questa decisione è che se si vuole davvero fare qualcosa con la stampa 3D, bisogna saper progettare e realizzare in 3D. E poiché non tutti sanno fare modellazione 3D, abbiamo voluto puntare su soluzioni professionali.

3DN: Quali sono le vostre soluzioni sul mercato?

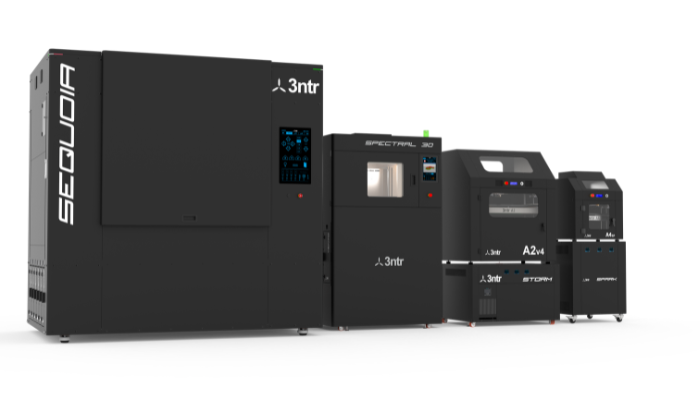

Attualmente offriamo diverse soluzioni di stampa 3D FDM: la stampante SPECTRAL 30, in grado di soddisfare i mercati più complessi e le sfide produttive più estreme; la A2v4, per la stampa 3D di grande formato ad alta precisione; la A4v4, una stampante 3D potente e compatta adatta alla ricerca e alla produzione; e infine la nostra ultima stampante SEQUOIA, una stampante 3D di grande formato con camera riscaldata. Tutte le nostre stampanti 3D sono in grado di stampare in 3D multimateriale e sono robuste e affidabili. Oltre alla nostra offerta di software e materiali, abbiamo anche le nostre unità di polimerizzazione, VENTO e STORM, e l’unità di filtraggio F1.

La gamma di soluzioni industriali FFF di 3ntr

Soprattutto, vogliamo dare ai nostri clienti la possibilità di scegliere. Le nostre macchine sono aperte, la scelta dei materiali è aperta, ma offriamo all’utente una soluzione testata con i nostri materiali e il nostro software se lo desidera. La maggior parte delle persone preferisce avere una soluzione “click and print”. Ma il restante 30-40% è composto da clienti che, se necessario, sono in grado di approfondire e modificare i parametri per ottenere un risultato speciale. Noi promettiamo qualità e flessibilità.

Il nostro percorso è sempre stato molto chiaro, ed è per questo che abbiamo continuato a lavorare per migliorare le nostre soluzioni, insieme a miglioramenti nel software e nei materiali. Abbiamo capito che quando si inizia a lavorare con materiali più industriali come ABS, ASA, poliammidi, è necessario un polimero di supporto funzionale. Ciò significa che un singolo ugello è tutt’altro che accettabile per una soluzione industriale. Pertanto, la maggior parte di loro cerca qualcosa che abbia la forma finale, con una contrazione minima del supporto necessario. Nel corso degli anni, quindi, abbiamo assistito a una buona evoluzione della chimica e della generazione del vettore stesso.

D’altra parte, abbiamo evoluto il nostro approccio meccanico, passando dall’estrusione alle camere riscaldate. Vale la pena sottolineare che non abbiamo mai utilizzato fornitori terzi di estrusori. Li abbiamo sempre costruiti noi stessi, perché l’estrusore è il cuore della macchina, è lì che si trova il valore. Al momento siamo probabilmente alla ventiquattresima versione e ne siamo entusiasti. Perché al di là delle prestazioni e delle finiture che stiamo ottenendo, e che arriveranno nella serie V5, Sequoia per prima, la qualità è incredibile, e anche la velocità. Nel corso degli anni abbiamo migliorato e introdotto sul mercato nuove funzionalità che molte aziende stanno appena iniziando ad adottare. Attualmente siamo a 3 o 4 ugelli di stampa e con questa configurazione siamo in grado di realizzare veri e propri pezzi multimateriale che possono essere utilizzati in molte situazioni.

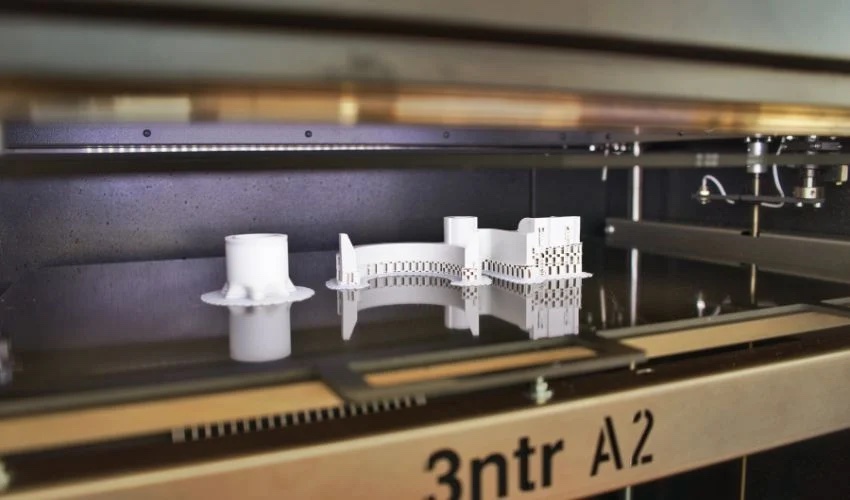

La tecnologia di 3ntr consente di ottenere componenti di alta qualità, compresi quelli realizzati con polimeri ad alte prestazioni.

Un buon esempio è un pezzo che DENSO Corporation, una filiale di Toyota Motor Corporation, ha prodotto utilizzando la nostra soluzione A2V4. Per chi non lo sapesse, DENSO è un fornitore che sviluppa tecnologie avanzate per quasi tutti i veicoli in circolazione. Sono particolarmente noti per i loro sistemi di climatizzazione. La loro storia è un buon esempio di ciò che si può fare con la stampa multimateriale. Con l’A2V4, sono riusciti a combinare un materiale duro con un materiale morbido per un prototipo in due parti, ovvero un polimero ASA e un filamento di gomma Elasto 85. Il pezzo risultante è un regolatore per il mercato CA ed è un pezzo veramente funzionale, che funziona esattamente come un pezzo per uso finale. Grazie a questo approccio, il cliente ha potuto ridurre i tempi di sviluppo da diverse settimane a pochi giorni e risparmiare oltre l’80%.

3DN: Con quali settori lavora 3ntr?

Forse è più rapido dire con quali non lavoriamo: gioielli e dentale. Questi due settori sono molto meglio serviti dalle stampanti 3D a resina, e la maggior parte di esse è disponibile con pacchetti verticali per la progettazione di gioielli, la fusione in cera, un mercato in cui non siamo in grado di competere. D’altra parte, stiamo facendo molto bene in altri settori e ogni giorno abbiamo un nuovo cliente, una nuova applicazione o un nuovo mercato.

Nel corso degli anni abbiamo lavorato con l’energia nucleare, i parchi eolici, i motori di ricerca, il mondo della moda, innumerevoli università e aziende produttrici di polimeri che utilizzano le nostre macchine per lo sviluppo di nuove leghe polimeriche per la stampa 3D. Le aziende che operano nei settori dell’automotive, dell’automazione, della robotica, dell’imballaggio e dei macchinari speciali sono facilmente integrabili, in quanto cercano affidabilità e una soluzione in grado di lavorare polimeri funzionali.

Attualmente forniamo le migliori aziende italiane in diversi settori. L’ultimo sviluppo per noi è il settore del petrolio e del gas. Sta diventando sempre più importante nel nostro lavoro quotidiano. Purtroppo il motivo è abbastanza ovvio: è a causa dell’interruzione globale del settore e della ricerca di nuove fonti energetiche alternative.

Le soluzioni di 3ntr sono utilizzate in molti settori industriali

3DN: Un’ultima battuta per i nostri lettori?

Ci siamo sempre preoccupati dell’efficienza energetica. Tutte le nostre macchine sono sempre state sviluppate tenendo conto di questo aspetto e un buon ritorno sull’investimento. Quando abbiamo sentito parlare di macchine che richiedevano ore per essere configurate e avviate alla stampa, abbiamo capito che dovevamo cambiare qualcosa. Oggi nessuna delle nostre macchine impiega più di un’ora per iniziare a stampare.

Eppure, analizziamo costantemente i consumi energetici e questi dati sono a disposizione dei nostri clienti. Così i nostri clienti possono vedere esattamente l’impronta di carbonio delle nostre macchine. Meglio ancora, stiamo depositando nuovi brevetti a questo proposito, perché la nostra nuova generazione di macchine sfrutterà queste scoperte per utilizzare la minor quantità di energia possibile, senza alcun limite. Così, senza rinunciare alla capacità di lavorare con qualsiasi termoplastico, offriamo efficienza energetica e sicurezza. Potete trovare maggiori informazioni su di noi sul nostro sito web cliccando QUI.

Cosa ne pensi di 3ntr e delle sue soluzioni? Faccelo sapere commentando qui sotto o sui nostri canali social Facebook, Twitter, Linkedin e YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella tua casella di posta!

*Crediti per tutte le foto: 3ntr