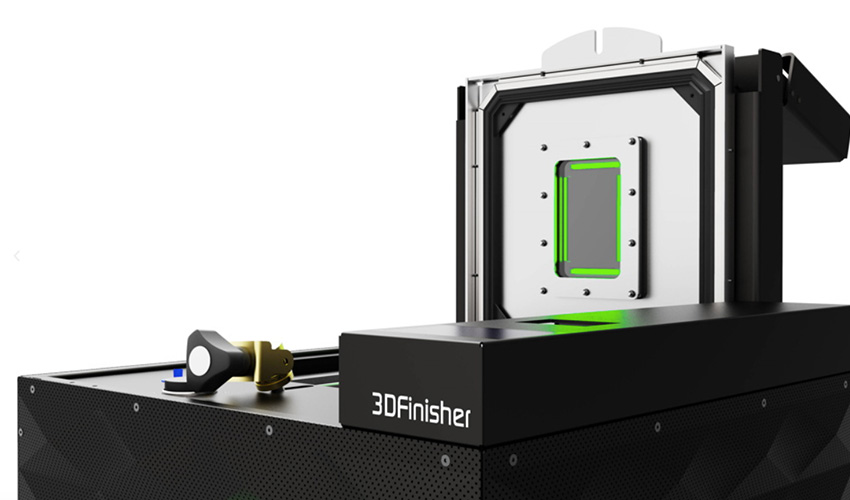

3DNextech e il suo dispositivo automatico per la finitura 3DFinisher

3DNextech è un’azienda italiana specializzata nello sviluppo di prodotti e tecnologie legate al mondo della produzione additiva, della produzione digitale e della stampa 3D. Il loro dipositivo 3DFinisher è stato sviluppato per essere utilizzato da altre aziende ed è una soluzione scalabile se necessario. 3DFinisher è essenzialmente il primo dispositivo automatico professionale per la finitura superficiale di ABS, ASA e acetato di cellulosa. Il dispositivo è nato dalla consapevolezza che a volte le parti stampate in 3D devono essere impermeabili o presentare forti proprietà meccaniche, il che non è sempre vero. Questo dispositivo risponde esattamente a queste esigenze del settore. Come funziona? Quali sono i vantaggi? Chi sta adottando questa soluzione? Abbiamo parlato con Andrea Arienti, CEO e fondatore di 3DNextech per avere delle risposte!

3DN: Puoi presentarti e raccontarci come è nata 3DNextech?

La mia esperienza lavorativa inizia nel 2008, all’interno dei laboratori dell’Istituto di BioRobotica della Scuola Superiore Sant’Anna. Entrato in questo istituto per sviluppare la mia tesi di laurea, ho finito per lavorarci per sette anni, occupandomi della progettazione meccanica dei robot marini che venivano sviluppati all’interno del laboratorio a scopo di ricerca. Ho iniziato a occuparmi di stampa 3D poiché le tecnologie di produzione additiva (e in particolare l’ABS FFF) erano spesso l’unica opzione praticabile per realizzare i nostri robot morbidi non convenzionali.

Nel 2015 ho fondato 3DNextech, uno Spin-Off della Scuola Superiore Sant’Anna di Pisa, specializzato nello sviluppo di prodotti e tecnologie legate al mondo della produzione digitale, della manifattura additiva e della stampa 3D. Con un’area di lavoro di 300 x 300 x 300 mm, la nostra prima macchina B2B (3DFinisher) è stata progettata pensando alle PMI, ma la tecnologia alla base è scalabile e potrebbe essere ingegnerizzata per contesti industriali più grandi, con conseguenti progetti chiavi in mano. 3DNextech supporta inoltre i propri clienti nella progettazione e/o nell’ottimizzazione del loro flusso di lavoro di produzione additiva, in modo da consentire nuove applicazioni, aumentare la qualità e sostenere il loro modello di business. Parallelamente, 3DNextech continua a investire in ricerca e sviluppo, in modo da ampliare gli scenari applicativi del nostro 3DFinisher e portare sul mercato altre tecnologie innovative di produzione additiva e post-processing nel prossimo futuro.

Andrea Arienti, CEO e fondatore

3DN: Come è nata l’idea di creare 3DFinisher?

Quando lavoravo come ricercatore, ho utilizzato molto le tecnologie di Additive Manufacturing (ABS FFF in particolare) per creare i componenti meccanici dei nostri robot. La produzione additiva usata per questo scopo è fantastica, ma ha alcune importanti carenze, che erano particolarmente evidenti nelle nostre applicazioni: le parti stampate in 3D non erano impermeabili e le loro prestazioni meccaniche erano tutt’altro che sufficienti, inoltre la loro superficie ruvida favoriva la proliferazione delle alghe sui nostri robot. Per risolvere queste limitazioni, ho costruito il primo prototipo di 3DFinisher, che ho utilizzato con successo in molte applicazioni robotiche per diversi mesi.

Dopo aver depositato il nostro primo brevetto su questa tecnologia, nel 2015 io e i miei soci abbiamo deciso di avviare un’azienda che sviluppasse tecnologie in grado di favorire il passaggio dalla “produzione di massa” alla “personalizzazione di massa”. Mentre il mio primo contatto con la stampa 3D risale al 2008, è nel 2015 con 3DNextech che abbiamo iniziato a spingere davvero sulle tecnologie di produzione additiva, cercando di renderle automatiche, ripetibili, più facili da usare e pronte per la produzione.

Il 3DFinisher

3DN: Puoi spiegarci in dettaglio come funziona 3DFinisher? Per chi è pensato?

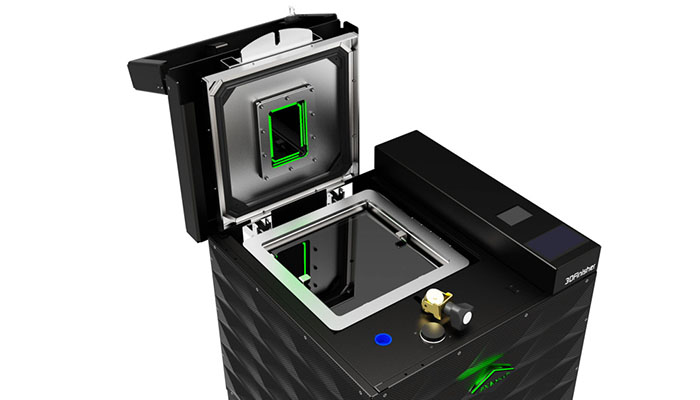

La nostra tecnologia brevettata si basa su un processo chimico-fisico che avviene in condizioni atmosferiche molto specifiche: il 3DFinisher controlla finemente tutti i parametri all’interno della camera sigillata in modo da garantire una valorizzazione perfetta e ripetibile di tutti i pezzi. Il dispositivo è molto facile e sicuro da usare. L’operatore non deve mai toccare gli agenti chimici, venduti in cartucce monouso termosaldate. I prodotti chimici sono sempre confinati all’interno della macchina e i prodotti di scarto vengono espulsi automaticamente alla fine del processo. Il dispositivo è plug & play e non necessita di alcuna infrastruttura aggiuntiva (ad esempio, non è necessaria alcuna cappa aspirante). Può essere gestito tramite il display o in remoto (tramite smartphone, tablet o PC) grazie alla connettività WiFi ed Ethernet.

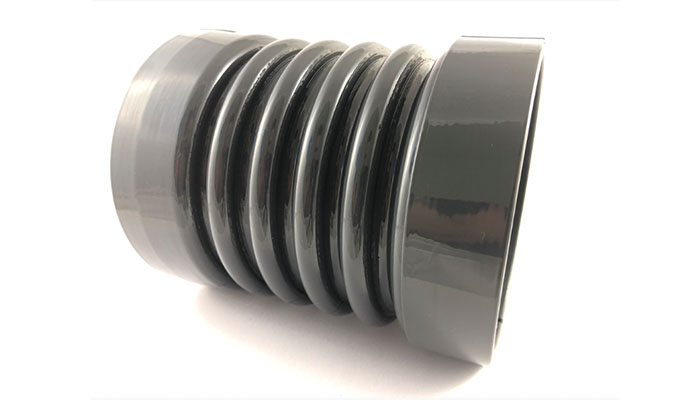

I pezzi grezzi vengono inseriti all’interno del dispositivo e sottoposti a un processo automatico che li rende più resistenti, lucidi, impermeabili, resistenti allo sporco, lavabili e sterilizzabili. Completamente interconnessa e conforme ai principi dell’Industria 4.0, la macchina può essere controllata e monitorata da remoto. Un processo di finitura dura in media 60 minuti: può levigare più oggetti contemporaneamente e utilizza cartucce monouso contenenti il nostro solvente proprietario, vendute separatamente. Il flusso di lavoro è il seguente:

- Preparazione

L’operatore posiziona gli oggetti grezzi all’interno della camera di lavoro sigillata, imposta i parametri del processo e inserisce una cartuccia monouso contenente il nostro solvente proprietario all’interno del 3DFinisher.

- Processo

I pezzi sono sottoposti a un processo chimico-fisico che avviene in atmosfera controllata (pressione e temperatura).

- Risultati

Dopo il processo tutti i pezzi ottengono una perfetta e uniforme finitura superficiale, diventando impermeabili, verniciabili, lisci e lucidi. Anche le proprietà meccaniche sono notevolmente migliorate.

3DN: Quanto è importante oggi la finitura delle parti per la tecnologia FFF?

Ad oggi nessuna stampante 3D può garantire una perfetta finitura superficiale delle parti stampate. Le parti grezze stampate in 3D possono essere considerate solo dei semilavorati, che richiedono una notevole quantità di lavoro aggiuntivo per migliorare l’estetica della superficie e le proprietà meccaniche delle parti (ad esempio, la levigatura manuale, l’applicazione di resine, di primer, ecc.). Questi trattamenti manuali comportano costi considerevoli per le aziende e risolvono solo parzialmente il problema: la qualità finale spesso non è soddisfacente e, anche quando lo è, la replicabilità non è assolutamente garantita. In molti contesti, queste carenze ostacolano l’adozione diffusa della stampa 3D a fini produttivi. 3DFinisher è stato progettato proprio per risolvere tutti questi problemi.

Prima e dopo l’uso del 3DFinisher.

3DN: Secondo te, come si evolverà la tecnologia FFF nei prossimi anni?

Credo che la tecnologia FFF abbia delle peculiarità molto importanti e che abbia un futuro molto più roseo di quanto si possa pensare facendo un’analisi superficiale. Questa tecnologia è l’unica che permette (mettendo in pausa il processo di stampa) di incorporare componenti di materiali diversi (altri polimeri, metalli, ecc…) e soprattutto con tecnologie diverse (fresatura CNC, tornitura CNC, ecc…). Permette dunque di creare oggetti molto complessi con caratteristiche meccaniche e funzionali uniche; è anche possibile incorporare componenti elettronici, sensori, ecc. nell’oggetto prodotto con la FFF. Inoltre, le stampanti FFF di tipo industriale sono sicuramente le più robuste e affidabili in molti ambienti industriali. Vogliamo parlare dei materiali che possono essere stampati? Su questo punto non ci sono altre tecnologie in grado di competere. La tecnologia FFF è ormai molto consolidata e i risultati sono molto scalabili. Nel futuro di questa tecnologia vedo il passaggio alla produzione diretta e indiretta di prodotti sempre più complessi.

3DN: Un’ultima battuta per i nostri lettori?

In genere si pensa alla produzione come a un processo piuttosto autonomo: noi stiamo cercando di promuovere una visione molto più ampia di questo settore. Le tecnologie di produzione additiva possono infatti influenzare notevolmente processi come la logistica e possono persino ridefinire e/o abilitare i modelli di business aziendali. Anche l’influenza che queste tecnologie possono avere sul processo di progettazione convenzionale è molto evidente. Per sfruttare appieno il potenziale di queste nuove tecnologie, i tradizionali flussi di lavoro della progettazione meccanica devono essere rivisti e aggiornati alla luce delle nuove possibilità che esse offrono e dei vincoli e presupposti che esse stanno ribaltando (come il fatto che un oggetto funzionale debba essere composto da un certo numero di sottoparti omogenee – in termini di caratteristiche fisiche e chimiche, o i vincoli morfologici derivanti dai metodi di produzione convenzionali basati sulla deformazione o sulla sottrazione dei materiali, non più validi).

Questa rivoluzione sta avvenendo non senza difficoltà e incomprensioni. Confrontando queste nuove tecnologie con quelle convenzionali in contesti specifici in cui queste ultime hanno dimostrato di funzionare bene, alcuni critici sostengono che non vi sia alcun reale vantaggio nell’adozione delle tecnologie di produzione additiva.

D’altra parte, alcuni descrivono queste tecnologie come la soluzione miracolosa a tutti i problemi, che dovrebbero sostituire completamente tutti i precedenti schemi di produzione senza che l’utente debba essere coinvolto nel processo. Entrambe queste linee di argomentazione, a nostro avviso, non sono del tutto vere. L’approccio additivo ha il potenziale per sconvolgere il mondo della produzione, ma come ogni altra nuova tecnologia deve essere compreso, ottimizzato, adattato alle esigenze specifiche del cliente e confrontato con soluzioni alternative caso per caso.

Ci saranno casi in cui le tecnologie tradizionali saranno ancora la scelta migliore, altri in cui un’applicazione potrà essere realizzata solo adottando paradigmi e materiali più innovativi, e altri ancora in cui una combinazione di schemi di produzione vecchi e nuovi potrebbe essere la scelta migliore. Cercare di replicare oggetti del passato con le tecnologie additive è spesso un errore e un’opportunità mancata. Quello che 3DNextech sta cercando di fare è progettare e sfruttare le tecnologie innovative di produzione additiva per progettare gli oggetti del futuro: siamo al fianco delle aziende che vogliono diventare first-mover in questo senso, facendo del nostro meglio per sostenere la loro trasformazione.

Trovi maggiori informazioni su 3DNextech QUI.

Che ne pensi della visione di 3DNextech e della loro soluzione 3DFinisher? Condividi con noi la tua opinione nei commenti qui sotto o sui nostri canali social Facebook, Twitter, Linkedin e YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella tua casella di posta!

Crediti foto copertina e articolo: 3DNextech