3DExpress: la stampa 3D al Policlinico di Bari per interventi più rapidi

Ecco un’altra puntata del nostro format settimanale: “3DExpress”! Ripercorriamo nel fine settimana 5 notizie che hanno segnato il settore negli ultimi giorni. Lanci di prodotti, acquisizioni, finanziamenti, nuove applicazioni… 3DExpress si propone di fornire le ultime notizie dal mercato della produzione additiva in modo veloce e puntuale. Partiamo con l’utilizzo della stampa 3D presso il Policlinico di Bari, per poi passare a notizie internazionali. Buona lettura!

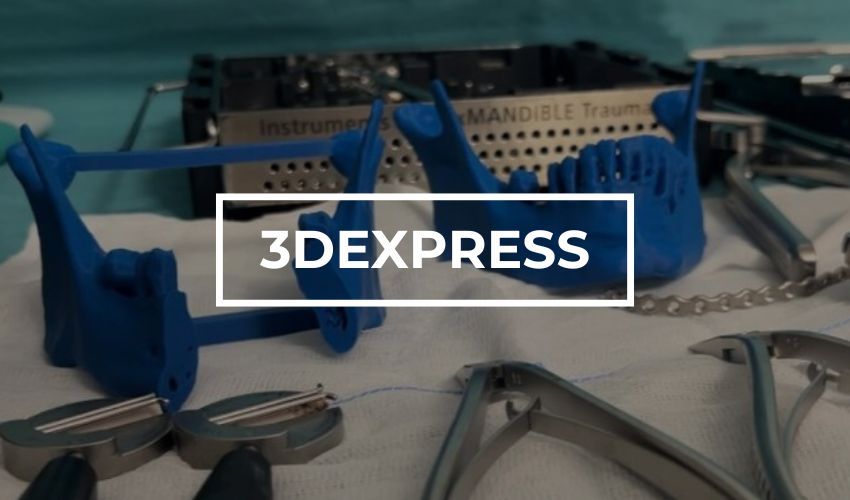

Modello di mandibola 3D al Policlinico di Bari

Un modello realizzato con la stampa 3D ha consentito all’equipe di chirurgia maxillo-facciale del Policlinico di Bari di ricostruire la struttura ossea di un paziente affetto da un carcinoma alla mandibola in modo più veloce e preciso e ridurre le complicanze durante l’operazione. Durante la pianificazione dell’intervento dal confronto di tac e ricostruzioni 3D, sono stati stampati i modelli tridimensionali delle fasi di resezione e ricostruzione della mandibola del paziente. Ciò ha consentito di abbreviare i tempi in sala con una ricostruzione molto più veloce e precisa. “Questi interventi – spiega il dottor Alfonso Manfuso, dirigente medico dell’unità operativa maxillo facciale – possono durare dalle 7 alle 12 ore, migliorare la velocità e la precisione della fase ricostruttiva riduce in maniera importante i tempi e le eventuali complicanze e problematiche ischemiche nel tessuto trapiantato. L’ultimo intervento è durato 7 ore, il paziente sta bene ed è stato avviato alla fase riabilitativa“.

Crediti: Policlinico di Bari

Stampa 3D e conservazione degli oceani

La stampa 3D è sempre più utilizzata per preservare il nostro pianeta, trovare soluzioni di riciclaggio e salvare gli oceani e la biodiversità. Il progetto condotto da Eke Panuku e QOROX in Nuova Zelanda è un altro esempio delle possibilità offerte dalle tecnologie 3D e, in questo caso, dalla stampa 3D. I due partner hanno creato cirripedi artificiali, ovvero crostacei marini, che formano microhabitat e forniscono quindi un riparo a varie specie marine. Le due aziende hanno utilizzato il processo di fabbricazione additiva sviluppato da CyBe Construction.

Resine biobased per la produzione additiva

Continuiamo questo 3DExpress con una notizia dall’Università di Birmingham. In particolare, i ricercatori hanno sviluppato una nuova resina riciclabile per la stampa 3D realizzata interamente con materiali biobased. Il loro studio dimostra la creazione di strutture stampate in 3D ad alta risoluzione utilizzando una materia prima derivata dall’acido lipoico, un acido grasso presente in natura. A differenza delle resine fotopolimeriche convenzionali, che si basano su prodotti petrolchimici e sono difficili da riciclare, questa nuova resina può essere scomposta e riutilizzata con additivi minimi. I ricercatori hanno effettuato con successo due cicli di riciclaggio e ritengono che siano possibili ancora più cicli. Le potenziali applicazioni di queste resine includono la prototipazione rapida e i settori che richiedono materiali flessibili, come quello automobilistico, medico, dentale e della gioielleria.

Uno studio sugli alimenti stampati in 3D

Un team di ricercatori dell’Universitat Rovira i Virgili di Tarragona ha studiato gli effetti della farina (o polvere) di insetti commestibile aggiunta ai prodotti alimentari. Per farlo, hanno progettato diversi snack salati utilizzando una stampante 3D alimentare e diverse paste contenenti la polvere in questione. Il primo includeva vermi da pasto, mentre l’altro conteneva polvere di grillo. I risultati di questa ricerca dimostrano che la polvere di insetti modifica le proprietà tecnologiche e sensoriali degli alimenti e potrebbe aprire la strada a nuove innovazioni nel settore alimentare. Un progetto che dimostra anche come la stampa 3D possa essere utilizzata a scopo di ricerca, anche in cucina!

Crediti: Natural Science News, 2024

Solukon aggiorna la sua soluzione SFM-AT350

Lanciata nell’ottobre 2021, la soluzione di post-processing SFM-AT350 sviluppata da Solukon è stata aggiornata per offrire una maggiore capacità. Il sistema di depowdering è ora in grado di gestire strutture più grandi e pesanti. Mentre in origine era in grado di gestire solo pezzi fino a 60 kg e 350 mm nell’asse X, la nuova versione gestisce pezzi fino a 100 kg e dimensioni di 400 x 400 x 400 x 400 mm o 500 x 280 x 400 mm. Grazie all’adattamento del design del braccio, questo nuovo aggiornamento mantiene il volume della camera originale e il consumo di gas inerte. La soluzione SFM-AT350 offre ora la compatibilità con stampanti 3D come EOS M 400 e Nikon SLM® 500, rendendola adatta a parti di medie dimensioni nella produzione additiva. Secondo il team di Solukon, questo miglioramento posiziona la SFM-AT350 come soluzione ottimale per componenti complessi in settori come quello aerospaziale e medico.

Cosa ne pensi delle notizie di questa settimana? Condividi la tua opinione sui nostri social Facebook e LinkedIn. Trovi tutti i nostri video sul nostro canale YouTube! Non dimenticare di iscriverti alla nostra Newsletter settimanale per ricevere tutte le notizie sulla stampa 3D direttamente nella casella di posta!