¿Cómo usan los laboratorios y centros de investigación la impresión 3D cerámica?

En 2018, la empresa francesa Nanoe lanzó su línea de materiales para fabricación aditiva. La gama denominada Zetamix ofrece filamentos cerámicos y metálicos para procesos de extrusión (FFF). Facilita así la creación de piezas cerámicas y metálicas a medida para profesionales y fabricantes. Hoy en día, muchos laboratorios de investigación utilizan estos materiales cerámicos de manera más específica, ya sea para diseñar portamuestras, componentes de sopladores de gas o crisoles. La impresión 3D de cerámica ofrece más libertad en términos de diseño al tiempo que mantiene las propiedades térmicas y químicas necesarias.

Nos reunimos con tres centros de investigación franceses para conocer el valor añadido de la fabricación aditiva cerámica y los filamentos Zetamix, como la reducción de tiempos de producción, reducción de costes o el diseño personalizado, entre otros. El Laboratorio de Procesos Cerámicos y Procesos Asociados (LMPCA) estudia la cerámica técnica para aplicaciones biomédicas y electrónicas, desde su desarrollo hasta su caracterización. Los materiales de Zetamix son parte de este estudio y también se utilizan para fabricar multitud de herramientas. El segundo laboratorio es el ESFR, un centro de investigación internacional que estudia la estructura de materiales con resolución atómica. Finalmente, el centro de materiales Mines Paris Tech busca comprender la influencia de los procesos de fabricación en las propiedades de los materiales.

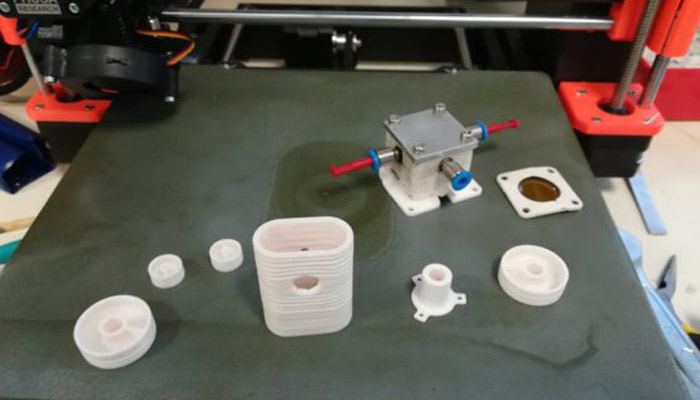

Crisoles impresos en 3D con filamentos Zetamix. | Créditos: Zetamix

Creación de piezas cerámicas a medida

Los experimentos llevados a cabo en los centros de investigación utilizan diversos equipos y herramientas que, en la mayoría de los casos, satisfacen necesidades muy específicas. Es necesario fabricar piezas a medida que aseguren el buen funcionamiento del sistema. Sin embargo, la mayoría de las veces, estos laboratorios especializados necesitan portamuestras y otras herramientas que sean resistentes al calor o que tengan propiedades químicas específicas.

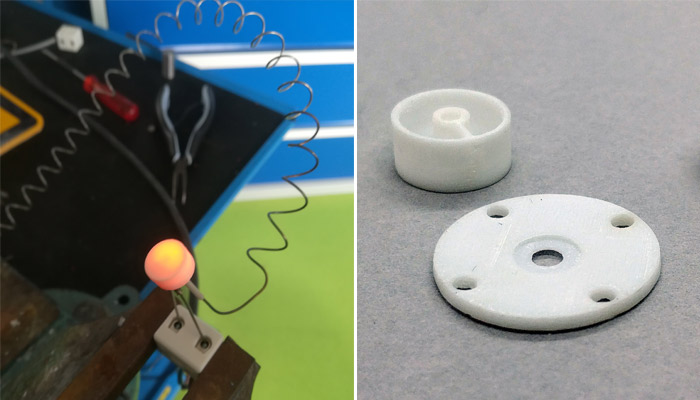

En el ESRF, por ejemplo, los científicos están trabajando con un sincrotrón, un instrumento electromagnético que acelera las partículas elementales a alta energía. Los equipos de investigación vienen de toda Europa para analizar muestras con este equipo. El proceso requiere piezas mecánicamente resistentes y que soporten temperaturas extremas, pero sobre todo piezas a medida adaptadas a las diferentes muestras y a las condiciones requeridas por cada equipo de investigación. De hecho, el uso del sincrotrón está muy regulado y el tiempo del haz es preciado. Algunos científicos planean sus experimentos con un año de antelación y no pueden permitirse perder tiempo con equipos defectuosos. Aquí es donde la impresión 3D tiene un papel clave a desempeñar. Su velocidad de ejecución y las múltiples iteraciones disponibles la convierten en un método de fabricación ideal en tales situaciones. Los equipos ahora pueden diseñar, imprimir, sinterizar y probar piezas personalizadas en tan solo 32 horas. Si bien algunas piezas se imprimen en 3D con plástico en una Prusa o se mecanizan a partir de metal, otras deben ser más resistentes al calor. De hecho, una gran cantidad de experimentos se llevan a cabo variando la temperatura, de -270°C a 1200°C. Aquí, el uso de filamentos Zetamix es una solución ideal.

La ESRF imprime varias herramientas de cerámica en su impresora 3D; de izquierda a derecha: cartuchos calefactores de microhorno y pieza de fijación.

De hecho, los materiales cerámicos Zetamix son compatibles con las impresoras 3D FFF clásicas, lo que facilita considerablemente el proceso de fabricación. Tras los pasos de desaglomerado y sinterizado, se obtiene una pieza técnica a medida que ofrece un buen aislamiento térmico, resistente a temperaturas de hasta 1600°C y con alta densidad, todo a un coste reducido. Los laboratorios pueden así multiplicar iteraciones y experimentos, a la vez que crean diseños más complejos.

A la izquierda, un cartucho calefactor fabricado a medida por el ESRF durante su uso; en el portamuestras y el cartucho calefactor derecho.

Zetamix mejora la calidad de los procesos

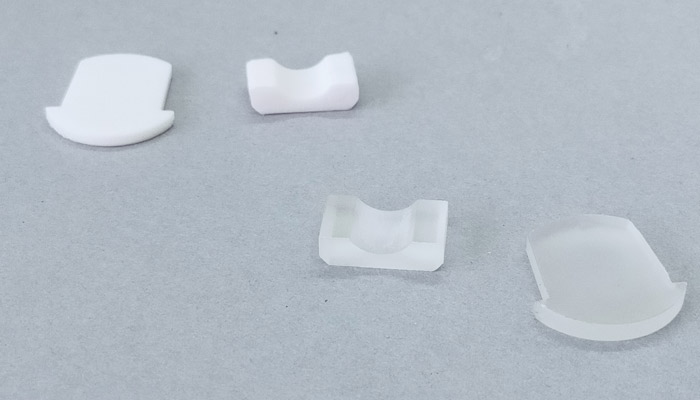

El centro de materiales Mines Paris Tech lleva un tiempo invirtiendo en impresoras 3D y un horno de sinterización para multiplicar las posibles experiencias y mejorar la calidad final. Realiza diversos estudios para comprender el impacto de los métodos de fabricación en las propiedades de los materiales. Para ello, se llevan a cabo ensayos que requieren portamuestras específicas (tracción, resistencia al calor, etc.). Utilizando la impresión 3D FDM, los investigadores están desarrollando piezas de cerámica más técnicas, por lo que imprimieron en 3D un respaldo de alúmina para recocer muestras de metal fabricadas mediante fusión láser de polvo. Este soporte permite recocer las probetas de tracción antes del ensayo mecánico. Zetamix es la única solución que permite obtener un soporte de alúmina resistente a la temperatura y un diseño circular imprescindible para una mejor distribución de las piezas en el horno, mejorando así la calidad del recocido.

Por el lado de ESRF, el hallazgo es bastante similar. La fabricación aditiva de cerámica, concretamente con materiales Zetamix, facilita la creación de diseños originales a costes relativamente bajos. Carlos Cosculuella e Yves Watier, de ESRF, comentan: “Actualmente estamos trabajando en diseños mucho más complejos para un control total del entorno usando Zetamix. Por ejemplo, estamos planeando producir un microhorno enfriado por agua, con canales internos, reactivos y medición de temperatura. Este tipo de pieza aún no está lista, pero cuando lo esté mejorará significativamente la calidad del análisis para algunos experimentos específicos. Y, por supuesto, eso no se podría hacer con ninguna otra tecnología”.

3 soportes de recocido de muestras de metal impresos en 3D por Mines Paris Tech.

Una mejor gestión de la cadena de suministro

El uso de la fabricación aditiva de cerámica también ayuda a los laboratorios administrar mejor su inventario y cadena de suministro. Gracias a la solución Zetamix, la LMPCA imprime crisoles en 3D para realizar sus análisis termogravimétricos. Estos permiten medir continuamente la pérdida de masa de un material durante la sinterización. Este material generalmente se coloca en un crisol, una pieza pequeña y cara de producir porque está hecho de alúmina para soportar altas temperaturas. Estos crisoles son generalmente desechables porque están contaminados por el material estudiado. Por tanto, el laboratorio debe gestionar con precisión sus existencias para evitar interrupciones en las pruebas. La impresión 3D le permite reducir los costes de fabricación y producir las cantidades necesarias en el momento adecuado.

Por ello, el LMPCA confía en los filamentos Zetamix para fabricar los consumibles utilizados en sus dilatómetros. Son dispositivos que miden la temperatura de sinterización de la cerámica. Utilizando una sonda de contacto, pueden calcular la contracción de una pieza en tiempo real. Sin embargo, durante el ciclo de sinterización, tanto esta sonda como el portamuestras pueden deformarse o incluso romperse, corriendo el riesgo de errar las medidas. Así, el laboratorio ha confiado en la impresión 3D de cerámica para fabricar estas piezas internamente, lo que les permite gestionar mejor los flujos y los stocks, así como diseñar piezas a medida para necesidades específicas.

Consumibles para dilatometría tradicional y consumibles impresos en 3D. | Créditos: Zetamix

Por tanto, la fabricación aditiva de cerámica ofrece más flexibilidad y agilidad a los laboratorios especializados y centros de investigación. Los materiales Zetamix siguen esta lógica al tiempo que ofrecen las características mecánicas y químicas adecuadas. Puedes encontrar más información en el sitio web de Zetamix.

¿Qué piensas de la implementación de la cerámica en estos centros de investigación? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.