Wabtec abre un centro de impresión 3D en Francia para optimizar el mantenimiento ferroviario

En la industria ferroviaria, la producción de piezas de recambio se enfrenta a retos relacionados con la obsolescencia de componentes envejecidos. Ello suele acarrear costes elevados, plazos de entrega más largos e interrupciones del servicio. La fabricación aditiva, utilizada principalmente para la creación de prototipos, está dando un giro en el sector industrial ferroviario. Las ventajas de esta tecnología, en particular su capacidad para reducir considerablemente los plazos y los costes de mantenimiento, suscitan un gran interés entre las distintas empresas de la industria, que abren cada vez más centros de producción especializados.

Wabtec, una de las principales empresas de tecnología ferroviaria del mundo, ha reconocido la importancia de afrontar estos retos. Recientemente ha inaugurado su primer centro de impresión 3D en Tours (Francia), centrado en la fabricación aditiva de piezas para el sector ferroviario de la región EMEA. El objetivo del centro es acelerar el mantenimiento de sus trenes y mejorar su disponibilidad. La impresión 3D se considera un auténtico estímulo para el sector ferroviario, ya que el material rodante es especialmente propenso a la obsolescencia. Con una vida útil de hasta 40 años y un gran número de piezas, las averías son frecuentes, y puede ocurrir que ciertas piezas ya no sean fabricadas por fabricantes o subcontratistas que lo hacían en antaño, o incluso que el propio fabricante haya desaparecido. Para equipar su centro, la empresa eligió a Nikon SLM Solutions como proveedor de máquinas y socio tecnológico, integrando la nueva máquina SLM500 en sus operaciones.

El taller de impresión 3D de Faiveley Wabtec en Saint-Pierre-des-Corps permitirá a la empresa reducir a la mitad el peso de sus piezas industriales. (Créditos: Faiveley Wabtec)

Otro reto encontrado en el sector ferroviario, que justifica la adopción de la impresión 3D, está relacionado con los plazos de producción excesivamente largos que imponen los métodos tradicionales. Por ejemplo, la fabricación de una pieza de fundición metálica puede llevar unos 6 meses, e incluso hasta un año para las piezas más complejas. En cambio, la fabricación aditiva puede producir estas piezas en pocos días, sin necesidad de costosos moldes ni utillajes especiales. Si tenemos en cuenta los elevados costes asociados a la inmovilización de un tren, que pueden ascender a 10.000 euros al día, invertir en impresión 3D cobra aún más sentido. Otra cifra interesante, compartida por Henri de Chassey, responsable de la división de impresión 3D de Faiveley Wabtec, revela que en el sector ferroviario, el 66% de las piezas impresas en 3D se deben a la obsolescencia y que, por lo general, las necesidades son de unas 5 piezas como máximo. Por tanto, está claro que en este sector no es necesaria la producción de miles de piezas para alcanzar el umbral de rentabilidad.

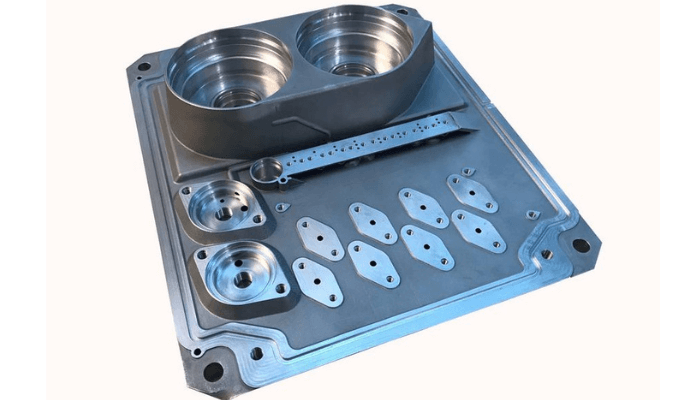

Además, ofrece la flexibilidad de no imponer un pedido mínimo y permite la producción local. De este modo, Faiveley Wabtec ya no tendrá que importar piezas mecanizadas o moldeadas del otro lado del mundo. En términos de reducción de peso, la flexibilidad geométrica que ofrece la impresión 3D también presenta ventajas considerables. Faiveley Wabtec afirma haber sido capaz de reducir el peso de ciertas piezas hasta en un 75%. Esta reducción de peso también se traduce en un menor consumo de energía y materias primas. En este sentido, la empresa se ha fijado el objetivo de reducir sus emisiones de carbono en un 70%. El centro de impresión 3D de Tours abarca todo el proceso, desde la fabricación de piezas metálicas de alta calidad hasta las fases de control de calidad y postprocesado. La apertura del centro supone, por tanto, un paso adelante, no sólo para la industria ferroviaria, sino también para la tecnología SLM de Nikon, al resolver los problemas asociados a la obsolescencia de las piezas.

La impresora 3D de metal SLM500 de Nikon SLM Solutions (Créditos: Nikon SLM Solutions)

Wabtec invierte en impresión 3D con la SLM500 de Nikon SLM Solutions

Wabtec ha invertido en varias impresoras 3D de metal y polímero para su centro de impresión 3D. Gracias a la tecnología de impresión 3D en metal SLM de Nikon SLM Solutions, la decena de operarios que trabajan actualmente en el centro podrán producir piezas metálicas en cuestión de días o semanas. La impresión se llevará a cabo mediante una SLM500, complementada por dos sistemas SLM280 y SLM800. Aunque la unidad de impresión 3D de Wabtec está destinada principalmente a producir piezas de reparación de metal y polímero para puertas de a bordo y puertas de TGV, metros y tranvías, también podrá reparar otras piezas de a bordo. Entre ellas figurarán piezas obsoletas como capós, placas de matrícula, conectores eléctricos y nuevos productos como piezas de frenado.

«Elegimos Nikon SLM Solutions por su excelencia técnica en aluminio, así como por nuestra experiencia positiva con sus máquinas para la producción de piezas previamente validadas. Además, el equipo técnico de Nikon SLM nos ha proporcionado un apoyo inestimable en la puesta en marcha de este nuevo proyecto», explica Henri de Chassey, responsable de fabricación aditiva de Wabtec Transit.

¿Qué te parece el nuevo centro de impresión 3D de Tours? Cuéntanoslo en nuestras redes sociales: Facebook, Twitter y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Deutsche Bahn