Velettrica utiliza la impresión 3D para un transporte marítimo más sostenible

La fabricación aditiva ha alcanzado tales niveles de sofisticación que permite crear materiales avanzados que garantizan soluciones eficientes y rentables incluso en los entornos más extremos. Desde aplicaciones que vemos en el cielo y el espacio, hasta aplicaciones en las profundidades oceánicas. Un ejemplo emblemático de esta revolución tecnológica es Velettrica, una startup italiana que ha utilizado la impresión 3D para desarrollar componentes clave para el prototipo funcional del motor del velero SAIL-POD 25. Para conocer e indagar en cómo el uso de tecnologías punteras como la impresión 3D y el diseño biomimético está abriendo nuevas fronteras en la navegación sostenible, entrevistamos al fundador de Velettrica, Roberto Baffigo.

3DN: ¡Hola! ¿Puede presentarse y hablarnos de su relación con la impresión 3D?

Soy Roberto Baffigo, nací en 1972 en Roma y siempre he hecho deporte, remo, vela, ciclismo de montaña, esquí y ahora natación con aletas. Estudié física y esto estimuló mi curiosidad y mi deseo de experimentar. Mi relación con la impresión 3D proviene del mundo de la joyería: el paso de la creación manual de prototipos a la digital fue una auténtica revolución que estalló con la disponibilidad de técnicas de impresión cada vez más fiables y baratas. Posteriormente, la impresión 3D me permitió probar rápidamente todas las ideas para la hélice especial de Velettrica.

Roberto Baffigo y el equipo Velettrica con el motor SAIL-POD 25

3DN: ¿Cómo surgió Velettrica y cuál es su misión?

Velettrica nació en 2021 del sueño de explorar la navegación de impacto cero, una idea que surgió durante las vacaciones en velero con mi mujer Chiara y nuestros hijos Stella y Pietro Noè. Siempre he soñado con poder viajar con ellos en equilibrio con la naturaleza. Quería que el velero fuera aún más ecológico utilizando un motor eléctrico, no solo para la propulsión, sino también para producir energía cuando es empujado por el viento. El motor desarrollado en el proyecto Velettrica se llama SAIL-POD 25.

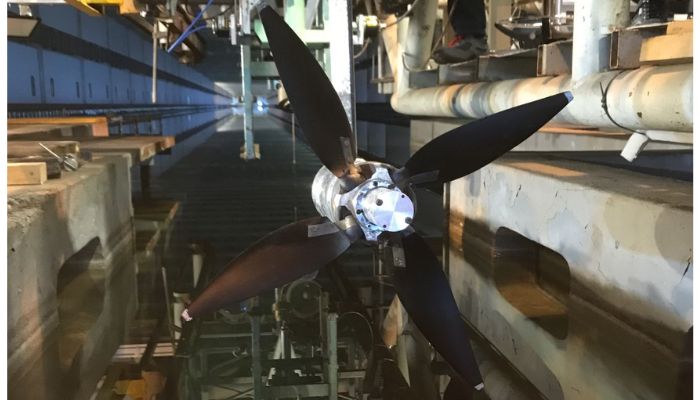

La misión de Velettrica es clara: desarrollar sistemas de propulsión energéticamente eficientes, alimentados principalmente por fuentes renovables, para reducir la contaminación en los mares. El corazón de la innovación de Velettrica reside en una hélice multifunción con un sistema de control electrónico, diseñada con un enfoque biomimético inspirado en las aletas del tiburón ballena. Cuando no está en funcionamiento, esta hélice se cierra en forma de flor, minimizando la resistencia al agua y optimizando la eficiencia energética del sistema de propulsión.

3DN: ¿Puede contarnos más sobre el motor SAIL-POD 25? Cómo se utilizó la fabricación aditiva en su realización?

Utilizamos la impresión 3D para varios componentes del SAIL-POD 25, en algunos casos se fabricaron directamente las piezas finales, en otros se utilizó el prototipado rápido para hacer moldes o núcleos para el composite. Se trata de un sistema de propulsión y recarga eléctrica altamente eficiente para veleros, con una hélice plegable y de paso variable. Fácil de instalar, no ocupa espacio en el interior del barco y no contamina ni requiere mantenimiento. Además, no produce ruido, vibraciones ni calor.

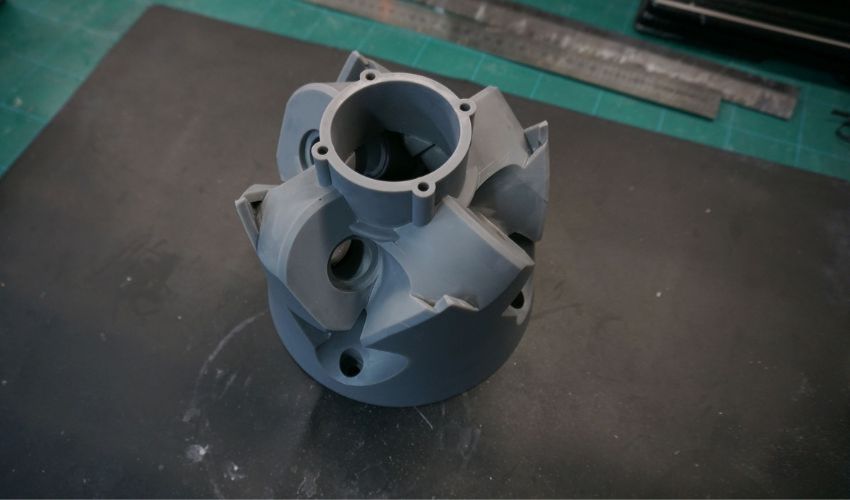

Diseñado en Italia por Velettrica, 3DiTALY imprimió en 3D algunos de los componentes de un prototipo funcional del motor y para ello combinó varios materiales y tecnologías de impresión. La impresora Formlabs SLS Fuse 1 y el material Nylon 12 Powder se utilizaron para fabricar el núcleo de las palas de la hélice: un termoplástico cuya alta resistencia a la tracción y estabilidad medioambiental lo hacen adecuado para producir ensamblajes complejos y componentes duraderos con una absorción de agua mínima. Por otra parte, el primer prototipo del cubo de la hélice para pruebas en seco, dada su compleja forma, se fabricó con la impresora SLA Form 3L de Formlabs y resina gris, para conseguir un alto nivel de detalle, un acabado superficial mate y liso y unas propiedades mecánicas óptimas. Por último, las piezas mecánicas «especiales» se fabricaron con Inconel o aluminio mediante tecnología DMLS y el molde de la aleta se fabricó con un fotopolímero HDT mediante tecnología SLS.

3DN: ¿Por qué decidió utilizar la impresión 3D?

Dado que el motor tiene muchos componentes, fue una elección obligada. Debido a la naturaleza «novedosa» y compleja de la mecánica patentada, habría sido imposible o excesivamente caro fabricar cada una de las piezas con tecnologías tradicionales.

Entrando más en detalle, la impresión 3D ofrece múltiples ventajas, como la posibilidad de producir prototipos rápidos en menos de 24 horas; reducciones de costes de hasta el 90% en comparación con el mecanizado; la producción de piezas complejas como hélices, impulsores y álabes de turbina para equipos submarinos; la posibilidad de utilizar materiales avanzados con propiedades atractivas como la resistencia al fuego, la reducción de emisiones tóxicas y la resistencia a la corrosión; y, por último, la producción bajo demanda, que permite a los diseñadores obtener piezas exactamente cuando y donde se necesitan, reduciendo los costes de almacenamiento, el riesgo de sobreproducción y el impacto medioambiental, y fomentando la eficiencia y la sostenibilidad.

Parte de la hélice se fabricó mediante impresión 3D en resina

3DN: ¿Cómo ve el papel de la fabricación aditiva en el sector naval?

El sector naval, en particular el de la propulsión eléctrica, se caracteriza a menudo por la producción a medida o semipedida, o se beneficia de ella. La fabricación aditiva, como ya se ha mencionado, permite una gran libertad al reducir los costes de los componentes hechos a medida. Además, los beneficios en términos de sostenibilidad son tanto el ahorro de materias primas y energía en la producción en comparación con otras técnicas, como la facilidad de reciclaje de los materiales utilizados al final de la vida útil del componente, esto principalmente para los termoplásticos. Por último, los materiales poliméricos son mucho más afines a la protección antiincrustante que los metales, lo que permite, por ejemplo en las hélices, una menor dispersión de productos químicos en el medio ambiente y un mantenimiento de la eficacia con el consiguiente ahorro de energía.

3DN: ¿Unas últimas palabras para nuestros lectores?

Tenemos muchos planes y sueños de futuro. Más adelante, queremos volar, con el mismo espíritu de la vela-eléctrica para surcar los cielos de la forma más sostenible posible. Un mensaje para los que nos leen: usad la impresión 3D para materializar vuestras ideas, es la herramienta que hace realidad los sueños.

¿Qué piensas de la startup Velettrica y del motor SAIL-POD 25? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Velettrica/3DiTALY/Formlabs