Trio Labs y su tecnología de impresión 3D de metal a microescala

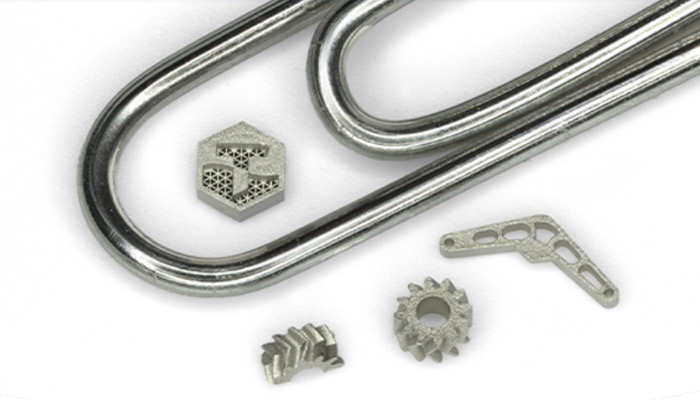

Trio Labs es una empresa estadounidense que ha desarrollado una tecnología de fabricación aditiva metálica capaz de diseñar piezas a escala microscópica. Denominada Resin Infused Powder Lithography, la tecnología permite alcanzar una resolución de 5 micras, por lo que es posible diseñar componentes muy detallados y precisos. Su uso va dirigido sobre todo al sector sanitario, donde la personalización es clave. Hablamos con su fundador y director general, Adam Steege, para saber más sobre cómo funciona este proceso y las posibilidades que ofrece.

3DN: ¿Podría presentarse y hablarnos de su relación con la impresión 3D?

Adam Steege

Creé mi primera empresa en 2010 para desarrollar instrumentos quirúrgicos laparoscópicos avanzados, utilizando la impresión 3D, así como procesos CNC y de moldeado para desarrollar estos dispositivos. Además, durante los últimos 10 años, he trabajado mucho en el desarrollo de dispositivos médicos como consultor y he utilizado estos procesos, así como el estampado y el moldeado. Tenía las mismas frustraciones con la impresión 3D que la mayoría de los ingenieros de diseño, sobre todo con la impresión en metal (un mal acabado de las superficies, tolerancias deficientes), así que creé Trio Labs para resolver algunos de estos problemas.

3DN: ¿Cuál es el objetivo de Trio Labs ?

Trio Labs ha desarrollado una tecnología denominada «Resin Infused Powder Lithography» (RIPL). Este proceso ofrece la precisión del mecanizado CNC y la flexibilidad de la impresión 3D. Nuestro principal objetivo son las aplicaciones sanitarias, ya que existe una enorme necesidad de piezas que podamos fabricar para las cirugías mínimamente invasivas, así como para procedimientos de cateterismo. En términos más generales, la miniaturización es una tendencia constante en muchos sectores y apoyaremos este tipo de innovación siempre que podamos.

3DN: ¿Cuáles son las características de su tecnología aditiva de metales a microescala? ¿Cómo han conseguido que sea tan precisa?

RIPL puede imprimir piezas metálicas con una resolución de 5 micras, unas 10 veces superior a la impresión 3D metálica estándar. Los volúmenes de producción pueden aumentar a un nivel que no es posible alcanzar con ningún otro proceso de impresión 3D de metales. La calidad de las piezas producidas, en términos de acabado superficial, tolerancias y propiedades mecánicas, es realmente única. Lo hemos conseguido reinventando varios aspectos clave del propio proceso de impresión, para producir «piezas verdes» de muy alta calidad para su sinterización. Esto lo hemos combinado con procesos de sinterización de alta velocidad y calidad, con resultados que nuestros clientes describen habitualmente como los mejores que han visto nunca en un proceso de impresión 3D.

3DN: ¿Cuáles son las principales ventajas que la fabricación aditiva ofrece a su empresa?

Al proporcionar a nuestros clientes una tecnología de fabricación digital que satisface sus necesidades de precisión y calidad, y que además es escalable de 10 a 100.000 piezas o incluso más, les ofrecemos una forma rápida y eficaz de sacar sus nuevos dispositivos al mercado. Al mismo tiempo, abrimos posibilidades de diseño que antes no existían. Pueden aprovechar al máximo la flexibilidad digital de la impresión 3D, sin tener que preocuparse por la cualificación de un proceso diferente para la producción.

Esta tecnología permite alcanzar resoluciones muy precisas.

3DN: En el futuro, ¿cuál cree que será el rol de la impresión 3D en el sector de la salud?

Creo que la impresión 3D puede influir en la atención sanitaria de muchas maneras, algunas de las cuales ya están en marcha. La capacidad de diseñar soluciones específicas para cada paciente ya se utiliza para crear guías quirúrgicas e implantes ortopédicos personalizados. Además, veo muchas oportunidades en ámbitos en los que es interesante poder operar a distintos niveles de escala de forma fluida. La tecnología de impresión 3D adecuada hace que sea tan fácil fabricar una pieza como un millón, lo que supone un nivel de versatilidad absolutamente necesario en un campo como el sanitario, en el que hay numerosos tipos de dispositivos.

3DN: ¿Cuáles son los principales desafíos de su trabajo?

El principal obstáculo que percibimos es la fatiga acumulada de las piezas que muchos ingenieros han encontrado con otros procesos de impresión 3D. Están acostumbrados a piezas de mala calidad que no cumplen las especificaciones mecánicas y a propiedades de los materiales que no coinciden con las hojas de datos. Al mismo tiempo, este reto es nuestra mayor oportunidad. En todos los casos, hemos entregado a nuestros clientes piezas que han superado sus expectativas, lo que contribuye en gran medida a generar confianza y a que los ingenieros se replanteen lo que es posible con la impresión 3D.

3DN: ¿Unas últimas palabras para nuestros lectores?

Si tienen un proyecto para el que necesiten componentes metálicos a microescala, les invitamos a visitar nuestro sitio web AQUÍ.

¿Qué opinas de la tecnología desarrollada por Trio Labs para la impresión 3D de metales a microescala? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Trio Labs