Mejorando la trazabilidad en la impresión 3D integrando pasaportes digitales de productos

Una de las mayores ventajas de la fabricación digital es la posibilidad de rastrear más fácilmente las piezas a lo largo de toda su vida útil. La trazabilidad de los productos es fundamental para el control de calidad, el cumplimiento de la normativa y la transparencia de la cadena de suministro. Sin embargo, puede resultar difícil para los usuarios saber cómo aprovecharla y disponer de un registro realmente seguro y verificable del ciclo de vida de una pieza. Hemos entrevistado a Henrik Peiss y el Dr. Ulrich Jahnke para entender cómo pueden integrarse los pasaportes digitales de productos en la tecnología binder jetting de Desktop Metal, y obtener datos de seguimiento en tiempo real. También hablamos de cómo este enfoque mejora la autenticidad, agiliza los procesos de certificación y allana el camino para una adopción generalizada en la industria.

3DN: ¿Podrías presentarte?

HP: Soy Henrik Peiss y trabajo para Desktop Metal en Alemania desde 2021 como jefe del equipo de aplicaciones de EMEA y director técnico y de ventas para la región de DACH y Europa del Este. Tengo formación en ingeniería mecánica y he trabajado los últimos 13 años en todo el mundo desempeñando múltiples funciones en el sector de la fabricación aditiva.

Dr. Ulrich Jahnke (izquierda) y Henrik Peiss (derecha).

UJ: Mi nombre es Dr. Ulrich Jahnke. Tengo más de 15 años de experiencia en impresión 3D y en toda la cadena del proceso de fabricación aditiva, lo que me ha permitido cultivar una profunda experiencia en este campo. Mi trayectoria académica comenzó con una licenciatura en informática de ingeniería, seguida de actividades de investigación en la Universidad de Paderborn, específicamente dentro del Centro de Investigación de Fabricación Directa (DMRC).

En 2018 cofundé Additive Marking con dos socios, impulsados por la visión de implementar la trazabilidad directamente en componentes impresos en 3D. Esta iniciativa tiene como objetivo actualizar los principios de la Industria 4.0 a nivel de taller. Nuestra innovadora tecnología tiende un puente entre los ámbitos digital y físico asignando identidades digitales a los activos tangibles producidos de forma aditiva y convencional.

Desde 2020, me he dedicado con pasión a hacer realidad la visión de Additive Marking, esforzándome por lograr una trazabilidad integral de extremo a extremo no solo dentro de la fabricación aditiva, sino en todo el panorama industrial más amplio. En la actualidad, nuestra cartera de servicios y productos también incluye la automatización de los procesos de marcado láser, dot peening y etiquetado, así como la gestión de pasaportes digitales de productos mediante nuestra Additive Marking Suite. Por supuesto, no sólo proporcionamos hardware y software para el marcado y el escaneado, sino también soluciones, lo que implica una mezcla metódica de formación y consultoría.

3DN: ¿Qué importancia tiene la trazabilidad de productos en la fabricación aditiva?

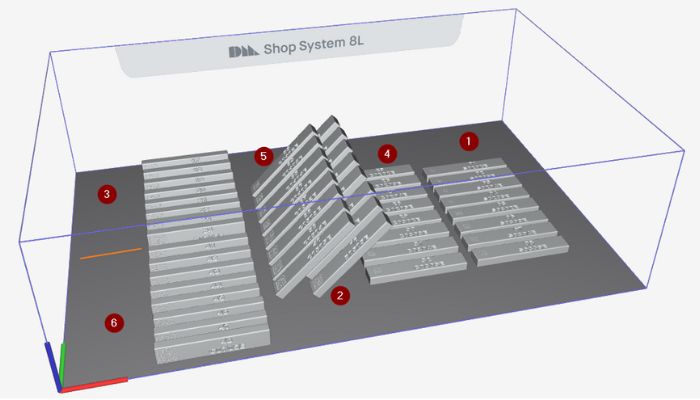

HP: La fabricación aditiva (FA) es un proceso basado en lotes. Por ejemplo, para un solo trabajo de impresión en la inyección de aglutinante, estamos tratando con un lote específico de polvo y líquido aglutinante, además de las correspondientes condiciones del entorno y el estado de desgaste de la máquina. Para garantizar la trazabilidad en el control de calidad, es importante poder rastrear una pieza hasta un trabajo de fabricación específico e incluso hasta la ubicación de una pieza específica dentro del proceso.

Esto es especialmente importante cuando se producen piezas para sectores como el aeroespacial, de defensa o médico. Las normas de calidad de estos sectores exigen controles de calidad y documentación para cada pieza. La FA, como tecnología de fabricación digital, ofrece posibilidades únicas para el marcado automático de piezas únicas durante el proceso de preparación de la impresión digital.

UJ: Estoy de acuerdo con Henrik. La trazabilidad del producto en la FA desempeña un papel vital para garantizar el control de calidad, la eficiencia operativa y el cumplimiento de la normativa. Una de las principales ventajas de la trazabilidad es que permite a los fabricantes hacer un seguimiento de cada pieza a lo largo de toda su cadena de producción e incluso de todo su ciclo de vida. Desde la preparación de los datos, la producción, el postratamiento y la garantía de calidad hasta la logística, la fase de uso y el reciclaje. Este seguimiento exhaustivo es especialmente importante en FA, ya que las propiedades del material y la precisión dimensional de un componente se determinan durante el proceso de fabricación.

Incluso los parámetros que parecen menos relevantes, como la orientación y la posición dentro del volumen de fabricación, pueden influir en estas propiedades. Por eso es tan necesario lograr la trazabilidad desde el primer momento de la producción de una pieza. Y este es precisamente el punto fuerte y la ventaja única del marcado aditiva. Permite la identificación directa de la pieza durante la producción sin necesidad de procesos de etiquetado adicionales.

A diferencia de la fabricación tradicional, en la que el etiquetado puede introducir riesgos de confusiones o errores, la identificación legible por máquina de Additive Marking Suite puede incrustarse directamente en la pieza durante el proceso de fabricación digital y físico. Esto reduce la posibilidad de errores y garantiza la trazabilidad eficaz del componente.

Prueba de superficie que integra un código de matriz de puntos de Additive Marking que se vincula al pasaporte de producto digital pass-x de la pieza (arriba). Códigos QR generados por Additive Marking de diferentes tamaños en otra pieza de MBJ (abajo).

La trazabilidad es especialmente importante en sectores en los que la seguridad y el cumplimiento de la normativa no son negociables. Permite a los fabricantes identificar y solucionar con rapidez cualquier defecto o desviación, lo que posibilita una retirada o sustitución eficaces cuando es necesario.

Además, la trazabilidad refuerza la integridad de la cadena de suministro, favorece la gestión eficaz de los inventarios digitales y facilita el seguimiento de las piezas de recambio. Al escanear un código incrustado en una pieza, por ejemplo, con nuestro motor de escaneado DPM Scan Pro disponible para iOS, Android, así como para la integración estacionaria utilizando equipos de cámaras industriales, los fabricantes pueden acceder instantáneamente a los archivos asociados en un almacén digital, agilizando la identificación de piezas y reduciendo el tiempo de inactividad.

3DN: ¿Cómo funcionan los pasaportes digitales de productos?

UJ: Los pasaportes digitales son un concepto revolucionario en el ámbito de la trazabilidad de productos, especialmente en la fabricación aditiva. Un pasaporte digital sirve como registro digital completo para cada componente, encapsulando información esencial como especificaciones de materiales, procesos de fabricación y parámetros de procesamiento, datos de control de calidad, historial de mantenimiento individual de la pieza, etc. Esta información se almacena en un formato digital seguro y se puede acceder a ella a lo largo del ciclo de vida del producto con el código incrustado en el componente, producto o máquina.

Al consolidar todos los datos relevantes del producto en una plataforma única y accesible como pass-x.eu, los pasaportes digitales de producto permiten a los fabricantes mejorar la calidad del producto, la satisfacción del cliente y la eficiencia operativa general. En pass-x.eu se da la interoperabilidad con plataformas alojadas en paralelo gracias a estándares comunes. Algunas ventajas notables incluyen:

- Garantizar el cumplimiento y la adhesión a la normativa. Por ejemplo, el Reglamento sobre diseño ecológico de productos sostenibles, el Reglamento sobre seguridad general de los productos, el Reglamento sobre baterías, etc.

- Ofrecer total trazabilidad y transparencia a lo largo del ciclo de vida del producto y utilizar la información en el desarrollo del siguiente nivel.

- Apoyar la sostenibilidad y la economía circular contribuyendo al reciclaje y la reutilización.

- Fomentar la confianza del cliente a través de la transparencia e incluso proporcionar oportunidades de venta cruzada.

- Optimizar la gestión de piezas de repuesto y el seguimiento del ciclo de vida.

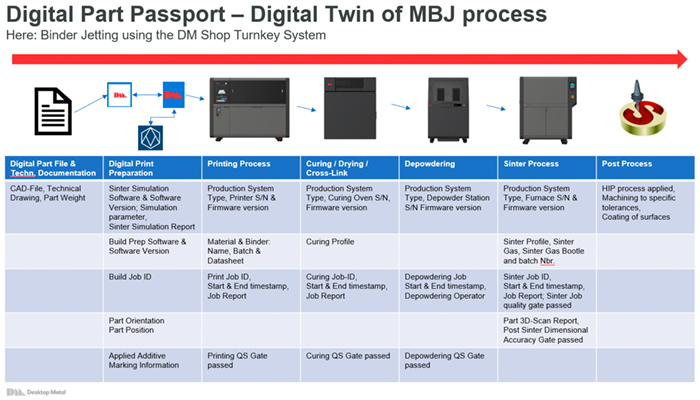

HP: Los pasaportes digitales de piezas pueden resumirse como una implementación del concepto de gemelo digital y actúan como punto central de almacenamiento/vinculación de datos para toda la información digital en torno a una pieza específica única.

Desde la perspectiva del usuario, un pasaporte digital, tal y como lo implementa Additive Marking, es el segundo paso lógico tras la trazabilidad de las piezas basada en marcas de serie únicas en las piezas. El pasaporte permite un fácil acceso y almacenamiento de información única relativa a una pieza específica y es accesible digitalmente a través de una marca única legible por máquina en una pieza específica. Es posible configurar secciones concretas del pasaporte, algunas sólo son visibles para el fabricante, otras son accesibles para todos los usuarios.

Con él, un usuario puede acceder a los informes de calidad de una pieza, a los datos de producción, a las hojas de datos de materiales correspondientes, a los manuales de usuario o a los esquemas de mantenimiento de las piezas. Si además se integra en el pasaporte digital un enlace a la tienda web, el usuario puede volver a pedir directamente la pieza o los suministros correspondientes.

3DN: ¿Qué ventajas aportan en la tecnología binder jetting?

HP: La inyección de aglutinante (binder jetting) como tecnología de fabricación aditiva 2.0 se centra en la producción en serie de cientos o incluso más piezas. La importancia del seguimiento de piezas individuales aumenta cuando se suministra a las industrias mencionadas anteriormente. Además del uso en estos campos, la trazabilidad de las piezas ayuda mucho durante el proceso diario de funcionamiento de un centro de producción de fabricación aditiva digital. Los pasos de producción superados y las puertas de control de calidad internas de la producción se pueden realizar y documentar fácilmente mediante el uso de códigos legibles por máquina en las piezas.

Una ventaja general de la inyección de aglutinante en combinación con el marcado digital de piezas es que la tecnología permite el marcado de piezas más pequeñas en función de la contracción durante el proceso de sinterización. Es decir, la impresión de una pieza más su marcado digital se produce en un estado de aumento de escala del 20%. Durante la sinterización, la pieza se encoge un 20% y, con ella, el marcado. Esto es importante a la hora de marcar piezas muy pequeñas, algo que otras tecnologías, como L-BPF, no pueden conseguir.

UJ: La trazabilidad en la inyección de aglutinante ofrece varias ventajas significativas, sobre todo dada la complejidad de la cadena de procesos, desde la preparación de los datos hasta la pieza acabada. Dado que el binder jetting implica múltiples etapas, desde la preparación de datos, la selección de materiales, la deposición de capas, el curado, etc., la trazabilidad permite realizar un seguimiento de la calidad en todas las etapas para optimizar futuras impresiones y garantizar una calidad uniforme en todas las tiradas. Esto es especialmente importante en el caso de geometrías complejas o materiales de alto rendimiento.

El diseño de las piezas, incluidos los pasaportes digitales de los productos.

Gracias a la alta resolución que se consigue en los procesos de inyección de aglutinante, se pueden realizar códigos legibles por máquina en superficies muy pequeñas. Así se cumplen los requisitos, por ejemplo, de las especificaciones GS1 e los organismos reguladores comunes, como el Reglamento de Dispositivos Médicos. Además, el control de versiones y las iteraciones de diseño son tan importantes en el proceso de binder jetting como en cualquier otra técnica de fabricación ágil. La incrustación directa de marcas de impresión en los datos digitales del producto antes de la producción es la forma más sencilla de lograr transparencia y responsabilidad.

3DN: ¿Puedes explicar un ejemplo práctico relacionado con el ciclo de vida de una pieza?

HP: Para mí, una aplicación interesante es una pieza personalizada, serializada con una marca que enlaza con su pasaporte digital. El origen de esta pieza sería un usuario (de Internet) que introdujera los parámetros de la pieza deseada en el software de personalización (basado en web) que define la forma, la textura, el material y el revestimiento de un diseño paramétrico. En cuanto el usuario guarda el diseño para su producción, se genera un identificador de serie único que inicia un pasaporte digital único para la pieza.

Este pasaporte recibiría los parámetros de personalización de la pieza definidos por el usuario como primeras entradas. A medida que la pieza digital pasa a la preparación de la producción, se añadirían al pasaporte las versiones de software y los ajustes aplicados del software de preparación de la impresión y los ajustes del software de simulación de la producción de la pieza, además de los resultados. La fabricación aditiva mediante inyección de aglutinante es un proceso de múltiples pasos. Por ello, se vincularían al pasaporte de la pieza digital los informes de estado de producción de inyección de aglutinante (registro de impresión y vueltas de tiempo, etc.), el perfil y registro del horno de curado, los resultados de la comprobación de calidad de la inspección de polvo y el perfil y registro de sinterización, además de la posición del horno. También se añadirían los pasos posteriores al proceso, como el ciclo y los registros del proceso HIP aplicado o el revestimiento aplicado (número RAL, etc.) y, por ejemplo, los informes de medición basados en el escáner 3D.

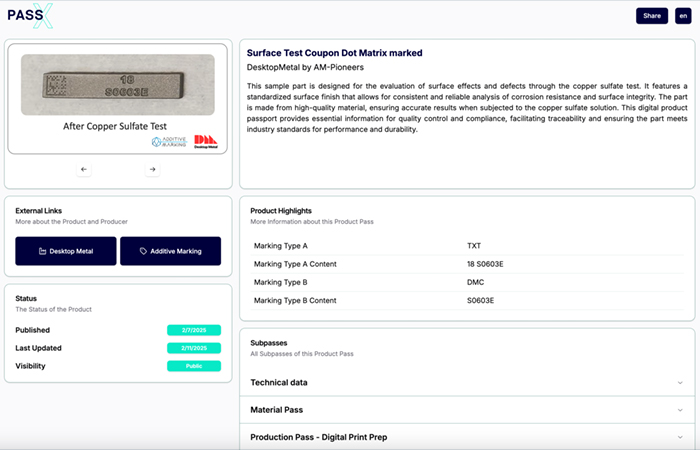

Sitio web del pasaporte de productos de Additive Marking Pass-X en la vista de configuración interna. Se muestra el modo de configuración de los datos de producción de MBJ de un cupón de prueba de superficie.

Esta información puede resumirse como documentación de producción y, posteriormente, sólo sería accesible para el fabricante. Tras la producción, la pieza se montaría en un conjunto y el producto final se vendería a un cliente. La información sobre el montaje, el número de serie del producto final y la huella de carbono de la pieza se añadirían al pasaporte digital de piezas.

Durante el uso de la pieza, el usuario puede escanear el marcado de la pieza y el pasaporte digital de piezas basado en web se abriría en un navegador de Internet. El contenido visible para el usuario del pasaporte digital de piezas mostraría a los usuarios, por ejemplo, el manual del producto, los esquemas de mantenimiento de la pieza o del conjunto, un enlace a una tienda web para pedir los consumibles necesarios o volver a pedir la pieza en su personalización exacta. Al final de la vida útil de una pieza concreta, el pasaporte digital del producto contiene la información necesaria sobre cómo eliminar o reciclar la pieza.

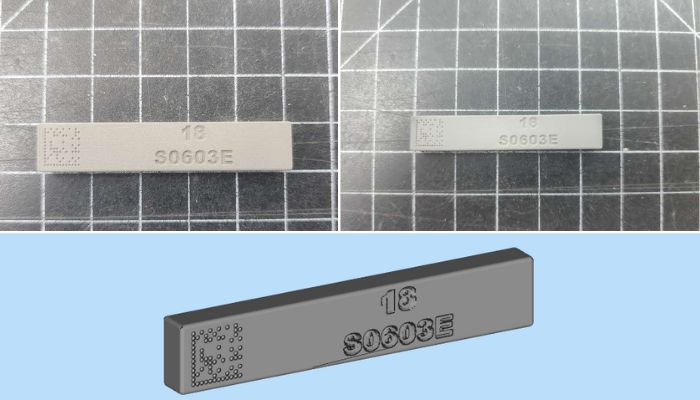

En Desktop Metal utilizamos la tecnología de Additive Marking en el pasado para rastrear piezas durante una campaña interna de pruebas de materiales realizada en acero inoxidable 316L desde la impresora DM Shop System. Un ejemplo de una etiqueta de matriz de puntos de Additive Marking en la preparación digital de la pieza, en estado verde, en estado sinterizado y después de una prueba de corrosión superficial superada se muestran en las siguientes imágenes El correspondiente pasaporte digital de la pieza x-pass se puede encontrar aquí.

Cupón de prueba de superficie marcado con código de matriz de puntos durante la producción de MBJ. Ya en estado verde (izquierda), los códigos de las piezas son legibles por máquina y se pueden escanear para «registrar» las piezas después de pasar las puertas de control de calidad del paso de producción. La imagen de la derecha muestra la pieza después de la sinterización: la pieza y el código se redujeron a aproximadamente un 20 % hasta sus dimensiones finales. En la parte inferior, se muestra la pieza en la fase de producción de piezas digitales, disponible en el enlace anterior.

UJ: Uno de los mejores y más prácticos ejemplos en mi vida diaria privada y empresarial es el de las piezas de repuesto para cualquier aplicación. No tiene por qué ser necesariamente una pieza de gran valor. Pensemos en una simple pieza de recambio para una planta de procesamiento que funcione 24/7. Esta pieza pasaría por una serie de etapas, desde el diseño hasta el postratamiento, las pruebas y la validación final, con un pasaporte digital del producto que seguiría todo su ciclo de vida.

El diseño de la pieza se crea con un software CAD. El pasaporte digital del producto se inicializa ya de antemano al encargar el diseño y especificar los requisitos. Pero como primera entrada de datos, el archivo CAD (versión), la elección de materiales y la especificación geométrica, así como la técnica de fabricación deseada, se han documentado completamente en el pasaporte digital de producto (DPP). La producción de una o más instancias individuales de esa pieza con números de serie individuales incrustados (legibles por humanos y/o máquinas) creará de nuevo la entrada de datos para el DPP. Como por ejemplo lote de material, nombre y certificaciones del proveedor, propiedades del material de ese lote específico, así como todos los datos relevantes registrados por el sistema de FA.

El siguiente paso será vincular toda la información posterior al procesamiento, como las marcas de tiempo de cada estación, los parámetros de procesamiento, la cualificación personal y, más adelante, los informes de control de calidad.

Todos estos datos vinculados al componente físico son fácilmente accesibles con sólo escanear el marcado individual, lo que facilitará el ciclo de vida posterior. Algunos ejemplos son:

- Certificación y conformidad, donde ahora un tercero puede vincular una documentación de conformidad.

- El usuario del componente que desee utilizarlo como parte de un conjunto. La información de asistencia para el montaje también está a un solo paso de escaneado.

- Nunca ha sido tan fácil hacer un pedido bajo demanda. Escanea el código, será reenviado a pass-x.eu y podrás pedir una nueva pieza de recambio al tiempo que informas de que ésta está averiada. El fabricante obtiene información sobre la vida útil de la pieza rota, que servirá para el rediseño.

- La circularidad y la gestión de residuos son siempre difíciles, aquí sería posible identificar el material de un componente. Un solo escaneado y los componentes pueden reciclarse de forma eficiente, ya que el material es bien conocido y está vinculado en el pase de materiales de un pasaporte digital de producto.

3DN: ¿Unas últimas palabras?

HP: Gracias por esta entrevista. Puedes obtener más información sobre Desktop Metal, la tecnología binder jetting y cómo integramos la trazabilidad, aquí.

UJ: ¡Gracias por esta entrevista! Estoy deseando ayudar a los usuarios a impulsar aún más la trazabilidad y utilizar pasaportes digitales de productos. Puedes obtener más información sobre nosotros, aquí.

¿Qué piensas de los pasaportes digitales de productos en la impresión 3D? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: Desktop Metal / Additive Marking