Las aplicaciones militares que utilizan la impresión 3D

La fabricación aditiva se utiliza ampliamente en muchos sectores, como el naval, el aeroespacial y el automovilístico. Por lo tanto, no es de extrañar que también se utilice cada vez más en el sector de la defensa en todo el mundo. Se prevé que la fabricación aditiva en el sector de la defensa tenga un valor de 1.700 millones de dólares en 2027, lo que pone de manifiesto la importancia de estas tecnologías. Dado que la velocidad, el menor peso y el menor coste son primordiales en el sector militar, la fabricación aditiva tiene sin duda un papel que desempeñar. Hemos analizado algunas de las aplicaciones militares más interesantes de la impresión 3D en el sector de la defensa, que se enumeran a continuación sin ningún orden en particular.

ExOne y su papel en las aplicaciones militares

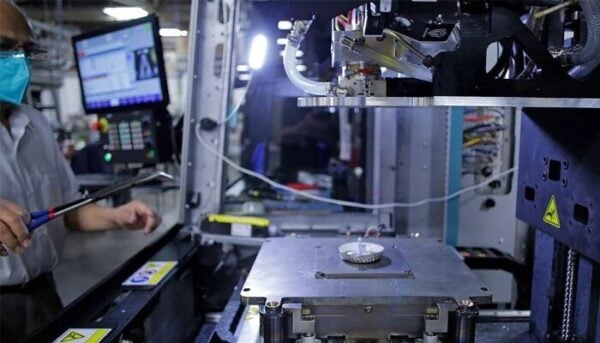

Con el objetivo de acelerar el desarrollo de vainas de fábrica impresas en 3D fuertes y robustas, ExOne se involucró en esta tarea trabajando con varios socios. En concreto, se trataba del contrato de la Agencia Logística de Defensa (DLA), valorado en 1,6 millones de dólares. Se trataba de utilizar la tecnología Binderjet de ExOne para uso militar, ya que su velocidad, flexibilidad de materiales y facilidad de uso la hacen ideal para las necesidades críticas de los militares. Se dice que la impresora 3D, diseñada específicamente para el ejército, es capaz de inyectar más de 20 materiales metálicos, cerámicos y otros materiales en polvo; además, se dice que la carcasa única y otras características la hacen perfecta para un producto de grado militar.

Créditos: ExOne

Cuarteles impresos en 3D

En segundo lugar en nuestra recopilación de aplicaciones militares, os hablamos de la empresa de diseño 3D ICON, que ya es conocida por realizar proyectos con el ejército. En este proyecto, la empresa de Austin se asoció con el Departamento Militar de Texas, Logan Architecture y Fort Structures para crear la mayor estructura impresa en 3D de Norteamérica: un cuartel de entrenamiento en el Centro de Entrenamiento de Camp Swift, en Bastrop (Texas). Utilizando el sistema de construcción Vulcan de ICON, una impresora robótica controlada por una tableta que trabaja con material a base de cemento, la colaboración empresarial y militar logró construir los primeros barracones impresos en 3D en los que pueden vivir los soldados. La construcción final consiste en un edificio de 3.800 metros cuadrados que puede albergar hasta 72 soldados o personal de las fuerzas aéreas para preparar sus próximas misiones.

Piezas de repuesto en un vehículo blindado operativo

El ejército australiano utilizó la fabricación aditiva de metales, y en particular las soluciones desarrolladas por SPEE3D, para construir una docena de piezas de recambio para uno de sus vehículos blindados. Estos fueron probados y certificados para su uso en el campo, mejorando la movilidad del ejército australiano. Los componentes impresos incluían, por ejemplo, una cubierta de cojinete de rueda que se creó en sólo 29 minutos con un coste total de 100 dólares australianos. La máquina utilizada en este caso es la WarpSPEE3D, que ofrece un volumen de impresión de 1000 x 700 mm y una velocidad de 1 kilogramo por minuto. Al recurrir a la fabricación aditiva en el sector de la defensa, los militares pueden reducir el tiempo de inactividad de sus vehículos blindados para responder mejor a las situaciones de emergencia.

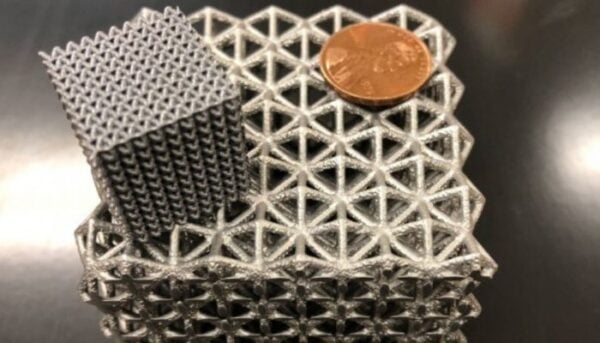

General Lattice y sus cascos para el ejército estadounidense

La empresa de software de diseño 3D General Lattice y el Ejército de Estados Unidos han firmado un contrato para mejorar la atenuación de impactos de los cascos de combate del Ejército mediante la impresión 3D y las geometrías de malla avanzadas. En el proyecto, la empresa desarrollará un conjunto de herramientas de modelización predictiva para diseñar y fabricar materiales para el casco. Para mejorar la protección de los soldados sobre el terreno y aumentar las probabilidades de supervivencia tras un impacto en la cabeza, los materiales impresos en 3D se probarán en entornos reales para validar los requisitos de rendimiento del Centro del Soldado del Mando de Desarrollo del Soldado.

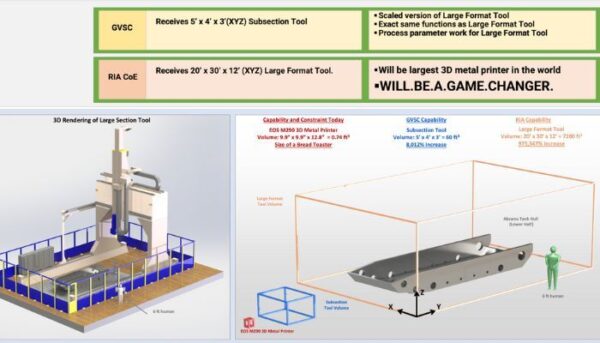

Fabricación aditiva en el sector de la defensa: la mayor impresora 3D de metal

El ejército estadounidense está tan convencido de las ventajas de la fabricación aditiva en el sector de la defensa que anunció el año pasado que construiría la mayor impresora 3D de metal del mundo. El Centro de Sistemas de Vehículos Terrestres del Ejército de los Estados Unidos DEVCOM está trabajando en la construcción de la impresora con la ayuda de ASTRO America, Ingersoll Machine Tool, Siemens y MELD Manufacturing en el Rock Island Arsenal – Joint Manufacturing and Technology Center. La impresora formará parte del proyecto Jointless Hull, cuyo objetivo es imprimir cascos monolíticos (de una sola pieza) para vehículos de combate. En el momento del anuncio, se estimó que el proyecto tardaría unos 14 meses en completarse y que la impresora podría llegar a imprimir piezas metálicas de 30 pies de largo, 20 pies de ancho y 12 pies de alto. Aunque no ha habido noticias al respecto recientemente, es probable que el proyecto se complete en un futuro próximo.

Astro America desarrolla un casco de vehículo de combate impreso en 3D

La Applied Science & Technology Research Organization, también conocida como ASTRO America, ha sido seleccionada por el ejército estadounidense para el proyecto Jointless Hull. Este programa cuenta con el apoyo del Instituto beneficiario para la innovación en la fabricación del Departamento de Defensa de los Estados Unidos y forma parte de un esfuerzo por utilizar la impresión 3D para desarrollar y entregar una herramienta para el casco de los vehículos de combate. Esperan reducir el tiempo de fabricación y disminuir los costes de producción, al tiempo que reducen el peso del vehículo y aumentan sus prestaciones y su capacidad de supervivencia.

Créditos: ASTRO America

Fabricación aditiva en el sector de la defensa: una pista de aterrizaje impresa en 3D

Otra aplicación de la fabricación aditiva en el sector de la defensa viene de la mano de ITAMCO (Indiana Technology and Manufacturing Companies), que ha utilizado la impresión 3D para desarrollar una pista de aterrizaje para aeródromos militares expedicionarios. Estas alfombras de pista son un componente esencial de los aeródromos expedicionarios (EAF). Su función es desplegarse en las superficies terrestres más débiles y permitir el aterrizaje y despegue de los aviones militares. Anteriormente se utilizaba una pista portátil hecha de tablas de aluminio, pero estaba anticuada, por lo que había que encontrar una solución innovadora. La impresora 3D M290 de la empresa alemana EOS se utilizó para producir un modelo mucho más ligero y duradero para el equipo militar de las Fuerzas Aéreas de Estados Unidos.

Casco de submarino impreso en 3D

A lo largo de los años, el sector de la defensa ha encontrado formas de utilizar la impresión 3D en muchos ámbitos: tierra, aire y mar. Con este último proyecto, el ejército estadounidense se sumerge literalmente en un territorio relativamente desconocido para la impresión 3D: Bajo el mar. Para este nuevo proyecto, el Laboratorio Nacional de Oak Ridge (ORNL) se ha asociado con el Laboratorio de Tecnología Disruptiva de la Armada estadounidense para desarrollar un casco de submarino impreso en 3D, el primero en la historia militar. Utilizando la tecnología FDM Big Area Additive Manufacturing (BAAM) del ORNL, el equipo produjo un casco conceptual de 30 pies de largo y seis secciones, fabricado con compuestos de fibra de carbono, que fue más rápido y barato de producir que los métodos de fabricación tradicionales. Aunque el proyecto aún está en fase de pruebas, todo apunta a que pronto habrá más submarinos impresos en 3D buceando por los océanos del mundo.

La Marina y su herramienta impresa en 3D clave en nuestras aplicaciones militares

La Marina de los Estados Unidos también está aprovechando las ventajas de la fabricación aditiva. Los marinos han descubierto la posibilidad de producir herramientas innovadoras para el mantenimiento de sus vehículos gracias a la impresión 3D. En concreto, se trata de que el Mando del Sistema del Cuerpo de Marines trabaje con el Batallón de Suministros y los socios de la industria para producir plantillas de fabricación aditiva para desmontar volantes metálicos, un problema común que a menudo hay que resolver en el mantenimiento de los vehículos de los Marines. Con las ventajas que supone la reducción del tiempo de mantenimiento y el aumento de la disponibilidad, la fabricación aditiva se beneficia enormemente, sobre todo si se tiene en cuenta que el tiempo de espera real para este tipo de piezas es de unos 25 días.

Créditos: US Marine

La US Navy y la fabricación aditiva en el sector de la defensa

La Armada estadounidense lleva varios años realizando proyectos de fabricación aditiva en el sector de la defensa. El objetivo es mejorar la agilidad y la eficacia de los equipos que se desplazan en misiones en medio del océano, sobre todo cuando se trata de fabricar piezas de recambio. Por este motivo, la Naval Postgraduate School (NPS) había invertido en la máquina de metal Xerox ElemX. La utiliza para diseñar piezas de recambio para sus submarinos y buques, pero también herramientas. Esto significa que puede contar con una cadena de suministro mucho más corta y producir componentes a medida.

Créditos: Xerox

El NPS no es el único que lanza proyectos de impresión 3D en el sector marítimo. La empresa MatterHackers ha firmado un contrato de cinco años con la Marina estadounidense para proporcionarle todo el equipo 3D que necesite, así como la formación y el mantenimiento. MatterHackers ayudó a la Marina a introducir las impresoras 3D Ultimaker S5 para poder diseñar piezas de repuesto personalizadas y otras aplicaciones.

El Ejército del Aire español moderniza sus procesos con la impresión 3D

La fabricación aditiva confiere a las piezas fabricadas propiedades como la dureza, la resistencia y la ligereza. Gracias al refuerzo interno de fibra, se han desarrollado varias herramientas y piezas finales para soportar las exigentes condiciones de rendimiento en un entorno en el que la tensión de los componentes es muy alta y donde no hay margen de error. En Madrid, el jefe del taller de helicópteros del Ejército del Aire español explica que hoy en día, siempre que se necesita una pieza, se plantea la fabricación aditiva y se evita la tradicional. Cabe destacar, por ejemplo, un medidor de control de fugas para el tren de aterrizaje del helicóptero o una llave personalizada para el rotor principal del helicóptero.

La fabricación aditiva en el sector de la defensa: el proyecto Future Energetics

El proyecto Future Energetics del Reino Unido trabaja en los ámbitos de la investigación, las pruebas de explosivos, la fabricación de nuevos productos energéticos, la modelización de explosiones, la síntesis química, la caracterización térmica y las pruebas de riesgo. Los objetivos del proyecto son desarrollar nuevos materiales energéticos y métodos de diagnóstico para validar los nuevos materiales. La fabricación aditiva se utilizará para desarrollar nuevas fórmulas de explosivos. Esto ofrece numerosas ventajas a los usuarios potenciales, como la reducción de los costes de almacenamiento y transporte y la mejora del rendimiento. Las cargas pueden adaptarse con precisión a las necesidades y fabricarse con diseños novedosos e intrincados, que antes eran impensables. El proceso de fabricación utiliza un mezclador acústico resonante LabRAM, que utiliza energía acústica en lugar de palas físicas para mezclar los materiales, lo que hace que el proceso sea más seguro. El proyecto de impresión en 3D está aún en fase de prueba.

Créditos: Fotolia.com

La asociación entre el Ejército de los Estados Unidos y la Universidad de Florida Central.

El Ejército de Estados Unidos colabora habitualmente con las empresas para adoptar gradualmente la tecnología, pero las tropas estadounidenses también se asocian con las universidades. Recientemente, científicos de la Universidad Central de Florida han conseguido imprimir en 3D una aleación de magnesio llamada WE43. No es casualidad que los investigadores hayan elegido este material. Como los soldados estadounidenses se ven obligados a llevar bolsas y equipos muy pesados, ahora es necesario liberarlos de este peso. Con la ayuda de WE43 y el proceso de fusión de lechos de polvo por láser, el Ejército de los Estados Unidos y la Universidad de Florida Central pueden haber encontrado la solución.

Créditos: U.S. Army DEVCOM Army Research Laboratory

Una hélice de barco de la impresora 3D

Finalizando nuestra selección de aplicaciones militares, es hora de hablar de la conocida empresa francesa Naval Group que lleva varios años utilizando la impresión 3D para satisfacer una gran variedad de necesidades. En 2021, el Grupo Naval imprimió en 3D una hélice gracias a la fabricación aditiva y, en particular, al proceso WAAM (Wire Arc Additive Manufacturing). La hélice, que consta de cinco palas de 200 kg, se utilizó posteriormente en el buque cazaminas Andrómeda. Los equipos del proyecto explicaron que la tecnología les permitió reducir drásticamente el tiempo de construcción y minimizar la cantidad de materiales utilizados.

Créditos: Naval Group

¿Qué te parecen las aplicaciones militares relacionadas con la impresión 3D que hemos recopilado hoy? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

sin duda alguna la impresiond 3D revolucionaria el mundo.

seguro la impresion 3D revolucionara las cosas y al mundo.excelente nota.