¿Cuáles han sido las tendencias de la impresión 3D en 2025?

A medida que se acerca el final del año, en 3Dnatives hacemos una pausa para analizar lo qué ha definido realmente a la industria de la fabricación aditiva en 2025. Desde ya os podemos decir que este ha sido un año de madurez tecnológica pero marcado por una reconfiguración del mercado. Hubo cambios en el equilibrio del mercado, varias aplicaciones se consolidaron y observamos una clara evolución hacia el uso real de la tecnología. Por ello, en este artículo repasamos las principales tendencias que marcaron al 2025 y las ponemos en perspectiva para entender cómo ha cambiado la industria respecto al año pasado y a dónde se dirige.

El año pasado señalábamos un periodo “sombrío” para el mercado de la fabricación aditiva, marcado principalmente por el intenso movimiento entre actores clave de la industria. Destacaron, por ejemplo, los enfrentamientos entre Stratasys y Bambu Lab, las adquisiciones de Markforged y Desktop Metal por parte de Nano Dimension. Sin embargo, ese contexto sirvió de antesala para lo que vimos en 2025. Un año en el que el mercado empezó a ordenarse, en el que algunas aplicaciones demostraron su viabilidad real y en el que no todos los actores lograron adaptarse al nuevo escenario.

El stand de Bambu Lab en Formnext 2025. La empresa sigue creciendo en el sector de la impresión 3D de escritorio. (Créditos de la foto: 3Dnatives).

Al mismo tiempo, tendencias que ya se intuían el año pasado se consolidaron con fuerza. China reforzó su papel como actor central del mercado, grandes fabricantes como Stratasys, HP y Raise3D ampliaron su oferta hacia nuevos materiales y sectores estratégicos como defensa y aeroespacial confirmaron que la fabricación aditiva ha superado definitivamente la fase experimental. Con este contexto, la pregunta ya no es si la industria sigue en un entorno “sombrío”, sino qué tipo de industria está emergiendo tras este periodo de ajuste. ¡Sigue leyendo para descubrirlo!

La selección natural del mercado de la fabricación aditiva

¿Qué sería de la industria de la fabricación aditiva sin sus altibajos? 2025 fue, sin duda, un año de profunda reconfiguración empresarial, y pocas historias lo ilustran mejor que la de Nano Dimension, Desktop Metal y Markforged. Tras anunciar en 2024 su intención de adquirir Desktop Metal y Markforged, Nano Dimension completó ambas operaciones en 2025, aunque con sus controversias.

En el caso de Desktop Metal, el proceso estuvo marcado por un conflicto legal. La empresa presentó una demanda alegando que Nano Dimension no había cumplido a tiempo con sus obligaciones regulatorias, especialmente en relación con la aprobación del CFIUS, en un contexto de inestabilidad interna tras la destitución de su entonces CEO, Yoav Stern. El litigio se prolongó hasta principios de 2025, con audiencias aceleradas y un juicio programado para marzo, antes de que la adquisición se cerrara definitivamente el 2 de abril de 2025.

Paralelamente, Nano Dimension atravesó una especie de inestabilidad en su liderazgo. A finales de 2024, la comañía despidió a Yoav Stern tras cinco años al frente. Julien Lederman asumió el cargo de CEO interino, seguido en abril de 2025 por el nombramiento de Ofir Baharav como nuevo director ejecutivo y con el objetivo de acelerar la integración de Desktop Metal y Markforged. Sin embargo, esta etapa fue breve. Baharav dejó el cargo en septiembre de 2025 y, pocos meses después, Nano Dimension nombró a David Stelhin como nuevo CEO.

Por su parte, Desktop Metal atravesó su momento más crítico en marzo de 2025, cuando se acogió al capítulo 11 de bancarrota para reestructurar su deuda. Como parte de este proceso, la empresa inició la venta de varias de sus filiales internacionales más emblemáticas, incluidas ExOne y EnvisionTEC, con el objetivo de estabilizar sus operaciones y preservar parte de su actividad tecnológica.

En 2025 Nano Dimension finalizó la adquisición de Desktop Metal y Markforged. (Créditos de la foto: Nano Dimension).

El impacto de estas decisiones se ha reflejado en los resultados financieros de Nano Dimension a finales de 2025. La compañía cerró el tercer trimestre con ingresos de 26,9 millones de dólares, frente a los 14,9 millones del mismo periodo del año anterior. Gran parte de este crecimiento, 17,5 millones de dólares, se atribuyó directamente a la adquisición de Markforged, mientras que Desktop Metal pasó a contabilizarse como operación discontinuada, tras su bancarrota y posterior desconsolidación. Sin duda, los movimientos que ha tenido la compañía en el último año tuvieron un coste elevado. Pero esos movimientos también confirman que la industria de la fabricación aditiva sigue en una fase de reorganización o “selección natural”, en la que no todos los actores logran adaptarse al mismo ritmo.

Otro reajuste que vimos este año fue el caso de BCN3D Technologies. El fabricante español de impresoras FFF industriales también atravesó unos meses de incertidumbre este 2025 cuando se declaró en situación de insolvencia. Esto luego de no haber logrado reestructurar su deuda pese a su reconocimiento tecnológico y a varias inversiones públicas y privadas. Sin embargo, el proceso derivó en la adquisición de sus activos y operaciones por parte de Quantum, un nuevo grupo inversor que garantizó la continuidad de la actividad y del equipo. Esa nueva etapa ahora busca una estructura más ágil y orientada a consolidar la posición de BCN3D en aplicaciones industriales ligeras.

Finalmente, otro cambio que hizo mucho ruido este 2025 fue la retirada del mercado de Arburg. El fabricante alemán, conocido por sus máquinas de pellets Freeformer, justificó su salida por el complejo contexto económico y la necesidad de volver a centrarse en su actividad principal: el moldeo por inyección. Su salida del mercado de la fabricación aditiva será oficial a partir de este 31 de diciembre, aunque la empresa seguirá ofreciendo soporte técnico, las piezas de repuesto y la continuidad del servicio para los usuarios actuales.

En 2025 la empresa alemana Arburg se retiró del mercado de la fabricación aditiva. (Créditos de la foto: Arburg).

Los acontecimientos de 2025 nos dejan ver que la fabricación aditiva atraviesa una fase de ajuste estructural más que de expansión. Sin embargo, este año puede leerse como un año de selección en la que el mercado empieza a definir quiénes serán los actores que lideren la próxima etapa de la fabricación aditiva.

La diversificación de grandes fabricantes

Otra tendencia clara que vimos en 2025 fue el cambio de estrategias de fabricantes reconocidos. Stratasys, HP y Raise3D comenzaron a expandir su oferta hacia nuevas tecnologías. Stratasys dio un paso estratégico al ingresar oficialmente en el terreno de los metales y cerámicas mediante una alianza con Tritone Technologies, propietaria de la tecnología MoldJet. Este proceso permite crear piezas metálicas y cerámicas de alta densidad a partir de moldes impresos en plástico, combinando la experiencia de Stratasys en polímeros con la capacidad de producción industrial de Tritone.

Con esta apuesta, Stratasys busca responder a la demanda de sus clientes, especialmente de sectores como defensa, aeroespacial y gubernamental, que requieren soluciones que combinen polímeros y metales en un mismo ecosistema.

Por su parte, HP sorprendió en Formnext con su primera plataforma de impresión 3D de filamento industrial, la HP IF 600HT, diseñada para materiales de alta temperatura y entornos de alto rendimiento como aeroespacial y defensa. Este movimiento refleja la intención de HP de ampliar su cartera más allá del Multi Jet Fusion, ofreciendo soluciones para aplicaciones exigentes que requieren piezas complejas y duraderas.

A la izquierda, la nueva impresora SLS de Raise3D. (Créditos: Raise3D). A la derecha, la nueva solución de filamentos de HP. (Créditos: HP AM Solutions).

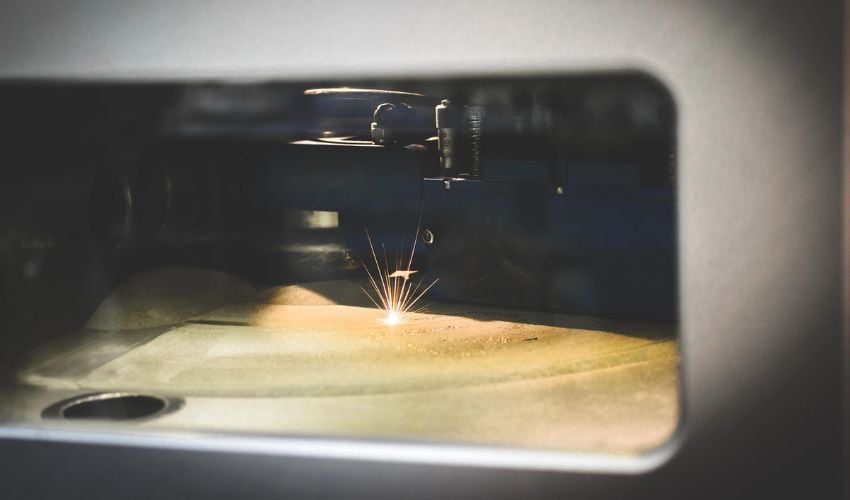

En esta misma línea de diversificación, Raise3D también dio un paso estratégico importante en 2025 con la presentación de su primera impresora SLS, la RMS220. El fabricante, reconocido por sus impresoras FDM profesionales, y más recientemente, por sus sistemas de resina, anunció su entrada en el sinterizado selectivo por láser en la feria TCT Asia. Con este lanzamiento, la empresa busca posicionarse como un actor multitecnología en el segmento profesional, ofreciendo soluciones de filamento, resina y SLS.

Estos cambios de estrategia muestran claramente que los grandes fabricantes buscan proporcionar soluciones integrales, capaces de cubrir todas las necesidades de la industria en fabricación aditiva.

Establecimiento del mercado chino

La etiqueta “Hecho en China” ya no tiene el mismo significado que hace veinte años, y la industria de la fabricación aditiva es una prueba clara de ello. China se ha consolidado como uno de los principales actores del sector gracias a su gran capacidad tecnológica y una ambición global bien maniobrada.

Un buen reflejo de este asentamiento se vivió en Formnext. La presencia de fabricantes asiáticos volvió a ser dominante, superando ampliamente a la de empresas estadounidenses, pese a que Estados Unidos es históricamente el lugar de origen de la fabricación aditiva. En la edición anterior, Formnext contó con 53 expositores estadounidenses frente a 101 chinos. En 2025, aunque la feria redujo ligeramente el número total de expositores, la tendencia se mantuvo. 54 empresas estadounidenses frente a 95 chinas. Es decir, menos expositores en general, pero una presencia asiática proporcionalmente aún mayor.

Dentro de este panorama, Bambu Lab se ha consolidado como uno de los nombres más influyentes de la industria. Convirtiéndose en una especie de celebridad en el mundo de la impresión 3D. Aunque su crecimiento ya se veía venir, el 2025 fue un año importante para el fabricante chino pues lanzó, lo que hasta ahora son, sus mejores impresoras 3D de escritorio: la H2D y la H2S. Su éxito no es casual. Bambu Lab ha sabido combinar mejoras técnicas, facilidad de uso y una propuesta de valor muy competitiva, logrando que la impresión 3D sea verdaderamente accesible para un público amplio.

Bambu Lab acaparó la atención en Formnext 2025 con la presentación de sus últimas soluciones. (Créditos de la foto: 3Dnatives).

La empresa no solo se ha convertido en una de las marcas más populares entre la comunidad maker, sino que ha logrado penetrar también en entornos industriales, educativos e incluso en nuevos públicos, como niños y jóvenes que descubren la tecnología a través de sus máquinas. A esto se suma una estrategia comercial que no habíamos presenciado en el mercado de la impresión 3D. Hablamos de la apertura de una tienda física en China para ampliar su visibilidad de marca y reforzar su cercanía con los usuarios.

En 2025 la influencia de Bambu Lab no ha hecho más que reafirmarse. Su trayectoria refleja una tendencia en la demanda de soluciones fiables, intuitivas y con buena relación calidad-precio. Una tendencia que sigue siendo un motor clave del mercado, obligando a otros fabricantes a replantearse su posicionamiento y estrategia.

El crecimiento de los fabricantes asiáticos no solo se limita al mercado de escritorio. Ahora varias empresas asiáticas han reforzado su presencia en el segmento industrial, comenzando a competir en tecnologías que hasta hace pocos años estaban dominadas por un número reducido de actores occidentales. Un ejemplo claro son las soluciones del proceso de fusión por haz de electrones (EBM). Una tecnología acaparada por Arcam, en su momento, y que hoy empieza a ver la entrada de empresas asiáticas como QBeam, Xi’an Sailong Metal o JEOL, con experiencia en otros sistemas de haz de electrones.

A esto se suma el fortalecimiento de capacidades en otras tecnologías de metal por parte de actores consolidados como Farsoon, E-Plus-3D o BLT, que continúan ampliando sus carteras de soluciones, mejorando la fiabilidad de sus sistemas y ganando campo en sectores industriales exigentes.

Madurez tecnológica en sectores críticos

En 2025, los sectores de defensa y aeroespacial han mostrado cómo la fabricación aditiva está dejando atrás la etapa de prototipado para consolidarse en aplicaciones de uso real y altamente exigentes. Una tendencia que también pudimos observar en los pasillos de Formnext este año.

En el ámbito de la defensa, el contexto geopolítico actual ha jugado un papel determinante. Los conflictos activos, así como las tensiones internacionales, han llevado a numerosos países a reforzar sus capacidades militares y a prepararse para escenarios de conflicto. En este contexto, la fabricación aditiva se ha convertido en una herramienta estratégica. A lo largo del año hemos visto un aumento de la adquisición de impresoras industriales por parte de organismos gubernamentales, especialmente, en Estados Unidos, así como colaboraciones con proveedores de servicios de impresión 3D para aplicaciones militares.

El sector de la defensa ha sido en el que más ha crecido la fabricación aditiva durante el 2025.

Este giro estratégico quedó aún más claro con la aprobación en Estados Unidos de la National Defense Authorization Act (NDAA) hace apenas unos días. El acta marca un punto de inflexión para la fabricación avanzada ya que por primera vez, la fabricación aditiva ha sido reconocida formalmente como infraestructura crítica dentro del Departamento de Defensa, y queda sujeta a estándares claros en materia de seguridad, trazabilidad, certificación y escalabilidad. Las implicaciones de esta decisión son profundas, ya que afectan directamente a la forma en que se diseñan, validan, producen y mantienen piezas en ámbitos como la defensa, la aeronáutica, las operaciones navales y los sistemas terrestres.

Uno de los puntos más significativos de esta legislación es la redefinición de los requisitos de confianza en defensa. La NDAA prohíbe al Departamento de Defensa el uso de sistemas de fabricación aditiva fabricados, desarrollados o conectados a entidades de países como China, Rusia, Irán o Corea del Norte. Esta medida refuerza el carácter estratégico de la impresión 3D en defensa y seguramente tendrá un impacto directo en las decisiones tecnológicas y en el equilibrio del mercado.

Esta nueva situación confirma que la fabricación aditiva ya forma parte del engranaje industrial de la defensa y ha dejado de ser solo una herramienta para experimentar.

Pasando al sector aeroespacial, la madurez de la impresión 3D se ha materializado especialmente en la fabricación de motores y componentes críticos. Durante 2025, múltiples empresas realizaron pruebas y validaciones de motores de cohetes que integran piezas impresas en 3D en sistemas reales. Casos como los de New Frontier Aerospace, POLARIS Spaceplanes, AVIO SpA o Agnikul Cosmos demuestran que la fabricación aditiva ya es una tecnología plenamente integrada en programas aeroespaciales. Estos avances han sido posibles gracias a la evolución de las soluciones de metal, capaces de producir piezas que resisten altas temperaturas y tensiones mecánicas extremas.

El sueño de imprimir en gravedad cero también se mantiene vivo. Tras la primera impresión 3D de metal en el espacio realizada por la ESA a finales de 2024, en 2025 se realizaron múltiples pruebas adicionales para validar qué materiales y procesos podían funcionar en condiciones de microgravedad. Una tendencia que sin duda seguiremos viendo en 2026, de acuerdo con los comunicados de proyectos como el de la Universidad de Auburn, en Estados Unidos, que planea imprimir semiconductores en gravedad cero el próximo año.

Las pruebas de motores de cohetes impresos en 3D se han multiplicado.

Contrastes en los sectores

El año pasado, 2024, hacíamos hincapié en todas las noticias que surgieron en torno a la impresión 3D de comida. Repetidas veces os informábamos de un nuevo proyecto, una nueva empresa o investigación que apostaba por llevar esta tecnología a las cocinas. Sin embargo, esta aplicación parece haber tomado un descanso en 2025. No negamos que los desarrollos continúen, pues hemos remarcado algunos nuevos proyectos de investigación para la alimentación de personas con disfagia, por ejemplo, pero parece ser que la impresión 3D en el sector alimentario ya no va a la misma velocidad que en años anteriores.

Por el contrario, la construcción sigue siendo una aplicación en crecimiento y cada vez más madura. Este año se ha observado un fuerte impulso hacia materiales sostenibles, con mezclas recicladas o de bajo impacto ambiental. Un enfoque que busca responder a la tendencia global de la economía circular.

Una empresa del sector de la construcción que destacó este año fue Caracol. La empresa italiana especializada en manufactura aditiva robótica a gran escala recaudó 40 millones de dólares. Con esa inversión, ahora la empresa quiere acelerar su expansión global, incluyendo Estados Unidos, la Unión Europea y Medio Oriente.

Créditos de la foto: Caracol

Para cerrar el año podemos decir que el 2025 ha sido un periodo de madurez y ajuste para la fabricación aditiva. La industria consolidó aplicaciones reales, diversificó materiales y vio una reconfiguración de actores clave, mostrando que la impresión 3D avanza hacia soluciones completas y adaptadas a las necesidades industriales. Estaremos atentos para informaros sobre todas las novedades que traerá el 2026.

¿Qué opinas de las tendencias del 2025 en la industria de la fabricación aditiva? ¿Qué cambios crees que veremos en el 2026? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.