#Startup3D: AM3L aprovecha la fabricación aditiva metálica arquitecturas porosas de alto rendimiento

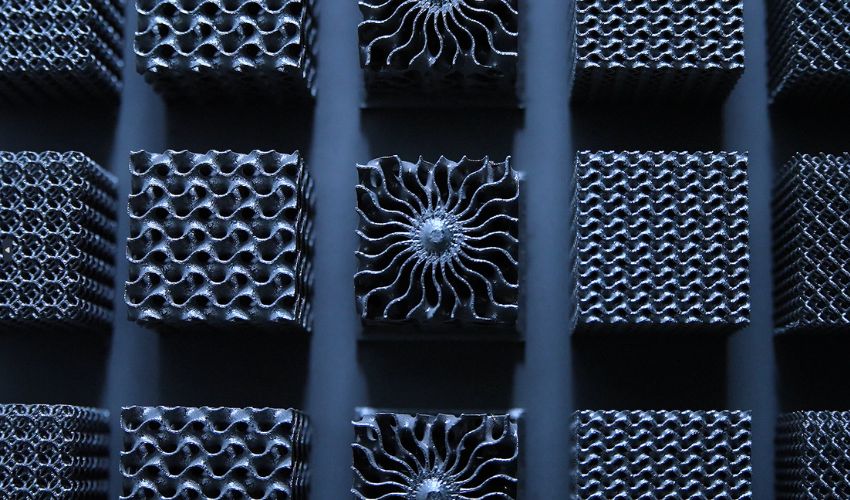

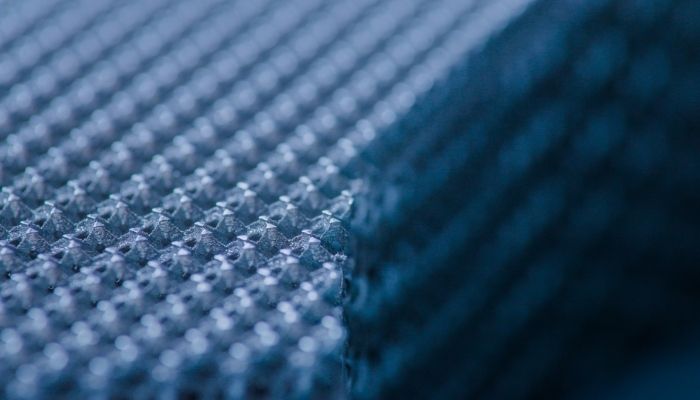

Terminamos este año con una startup francesa que nos llega directamente del CEA: se trata de AM3L, especializada en metamateriales porosos fabricados mediante impresión 3D de metal. Su objetivo es producir, mediante fabricación aditiva, estructuras con una arquitectura a medida, totalmente controlada y verificada. Por el momento, ofrece dos productos estrella: amortiguadores de impactos y filtros funcionales. Utiliza la fabricación aditiva metálica para controlar la porosidad de cada pieza y así aprovechar el vacío controlado en el interior de cada componente. No se trata de fijarse en la densidad, sino en el aspecto poroso de la estructura. De este modo, AM3L es capaz de jugar con la arquitectura interna a escala milimétrica o submilimétrica y ofrecer diversas y variadas funcionalidades en una misma pieza: rigidez, refuerzo, flexibilidad, etc. Nos reunimos con su cofundador y director técnico, Timothée Delacroix, para saber más sobre los orígenes de la startup, su día a día y sus ambiciones.

3DN: ¿Puedes presentarte y explicarnos cuál es tu relación con la fabricación aditiva?

Soy Timothée Delacroix, cofundador y director técnico de AM3L. Soy doctor ingeniero en fabricación aditiva y llevo casi siete años trabajando en la fusión láser por lecho de polvo con varias patentes y publicaciones científicas sobre esta tecnología. Descubrí la fabricación aditiva de metal en Safran, donde me inicié en los retos industriales del proceso. A continuación, realicé mi tesis en el CEA Paris-Saclay, contribuyendo a la maduración del proceso y al desarrollo de materiales arquitectónicos 3D. Junto con mi socio Hicham Maskrot, cofundador y presidente de AM3L, contamos con el apoyo del CEA para valorizar los conocimientos técnicos del laboratorio que él dirigía, estructurar un proyecto de creación de una startup y dar el salto hacia la madurez entre la investigación, los demostradores y las soluciones industriales. Hoy en día, con nuestro equipo, la fabricación aditiva es nuestra herramienta de trabajo y operamos en la intersección entre el diseño, el material, el proceso y el rendimiento funcional: cómo ajustar un material, su porosidad y su arquitectura interna para absorber un impacto, filtrar un fluido o gestionar un flujo térmico.

A la izquierda, Timothée Delacroix; a la derecha, Hicham Maskrot

3DN: ¿Qué es AM3L? ¿Por qué se creó la empresa?

AM3L es una empresa derivada del CEA Paris-Saclay creada en 2023 con experiencia en metamateriales porosos fabricados mediante impresión 3D en metal. Diseñamos y producimos estructuras metálicas arquitectónicas a medida para sectores exigentes: nuclear, defensa, transporte, energía, etc.

Impulsada por Hicham, la idea de AM3L era transformar los conocimientos técnicos del laboratorio en una estructura ágil capaz de partir de una necesidad muy concreta y ofrecer una pieza acabada, funcional y lista para integrarse en un dispositivo existente. En un contexto en el que gran parte del trabajo en fabricación aditiva metálica se centraba principalmente en obtener piezas lo más densas posible, decidimos hacer lo contrario y aprovechar al máximo el potencial de la porosidad y las arquitecturas. Nuestra misión se puede resumir así: utilizar el «vacío controlado» en el interior de las piezas metálicas como una verdadera palanca de rendimiento, en lugar de como un defecto. El objetivo no es solo demostrar que es posible, sino entregar piezas con un nivel de rendimiento, repetibilidad y trazabilidad compatible con las exigencias de nuestros sectores. Para ello, aprovechamos la experiencia acumulada en la CEA en materia de cualificación, ensayos y certificación, para que estos metamateriales no se queden en meros demostradores, sino que se conviertan en verdaderas soluciones industriales. De hecho, ya lo hemos conseguido con nuestro primer amortiguador de impactos, cualificado este año por la Autoridad de Seguridad Nuclear.

AM3L produit des structures métalliques architecturées sur mesure

3DN : Qu’est-ce qu’un matériau architecturé 3D ?

Un matériau architecturé 3D, c’est un matériau dont on dessine et contrôle l’architecture interne à l’échelle millimétrique ou sub-millimétrique, au lieu de se contenter d’un bloc “plein” ou d’une porosité uniquement aléatoire. Concrètement, au lieu d’avoir un simple cube massif en métal, on vient le remplacer en partie ou totalement par un réseau de cellules répétées (lattices, structures périodiques, TPMS, etc.) dont on peut contrôler les motifs, les tailles de cellules, les épaisseurs de brins ou de murs, et l’aménagement dans le volume.

À matériau identique, on peut ainsi obtenir des comportements très différents : très déformable pour absorber un choc, très perméable avec des pertes de charge maîtrisées pour faire circuler un fluide, ou au contraire rigide et léger pour servir de structure ou d’outillage, et j’en passe. Ce n’est plus seulement la composition du matériau qui compte, mais la façon dont on organise le plein et le vide dans l’espace.

3DN : Pourquoi a-t-on besoin de ce type de matériau en FA ?

La fabrication additive est l’un des rares procédés qui permet de réaliser réellement ce type d’architectures internes, avec un bon niveau de maîtrise sur des matériaux industriels. Si c’est pour imprimer des blocs massifs qu’on aurait pu usiner ou couler, on passe à côté de l’essentiel. Là où la FA prend tout son sens, c’est justement quand on exploite sa capacité à contrôler finement le plein et le vide à l’intérieur des pièces.

AM3L trabaja con máquinas de fusión láser sobre lecho de polvo

El interés de los materiales arquitectónicos 3D en fabricación aditiva radica también en la posibilidad de combinar varias funciones en un mismo componente. Una zona puede optimizarse para la protección, otra para permitir la circulación de un fluido o el intercambio de calor, y una tercera para aportar rigidez o absorber esfuerzos mecánicos. Al jugar con la arquitectura local, se responden diferentes retos de diseño con un solo conjunto, en lugar de apilar piezas, interfaces y ensamblajes. Esto simplifica la mecánica, reduce las operaciones y los riesgos, y facilita la cualificación del conjunto, ya que se trabaja con un único material, un único proceso y una única pieza. Por último, permite optimizar el compromiso entre rendimiento, masa y tamaño. En muchos sectores, cada kilogramo y cada centímetro cuentan. Nuestros metamateriales permiten a veces hacer más con menos material y menos espacio.

3DN: ¿Con qué procesos trabaja AM3L?

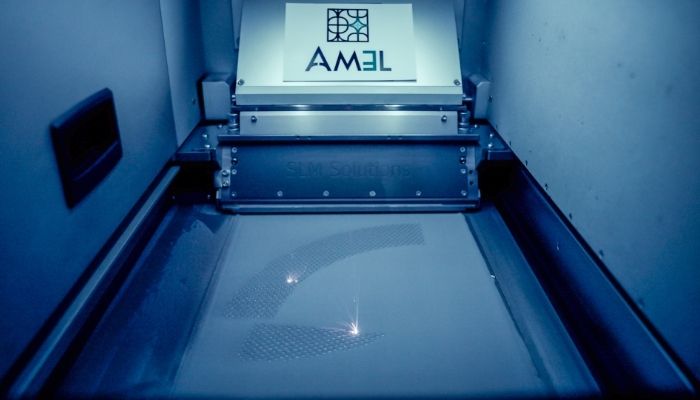

Por el momento, trabajamos únicamente con la fabricación aditiva metálica y, más concretamente, con la fusión láser sobre lecho de polvo (LPBF), en máquinas industriales de Nikon SLM Solutions, nuestro socio. Actualmente, este es el proceso que ofrece el mejor equilibrio entre resolución geométrica, propiedades mecánicas y repetibilidad para este tipo de estructuras. La arquitectura de software abierta que permiten estas máquinas permite ajustar con gran precisión la casi totalidad de los parámetros de fabricación y adaptar el comportamiento de nuestros metamateriales, incluso una vez fijada la geometría CAD.

3DN: ¿Cómo controlan la calidad de sus materiales?

La calidad se juega en toda la cadena de valor: diseño, proceso, polvo, piezas y muestras. Hemos creado una base de datos interna que relaciona el diseño, los parámetros de fabricación y las propiedades obtenidas, así como las normas de diseño y los estudios de sensibilidad que nos permiten elegir ventanas de proceso robustas en función de las aplicaciones. Paralelamente, controlamos el material y el proceso (polvo, seguimiento de la fabricación, verificaciones metalúrgicas cuando es necesario) y trabajamos sistemáticamente con testigos o demostradores dedicados a la función prevista: absorción de energía, permeabilidad, etc. Estas muestras se prueban y se comparan con nuestra base de referencia, lo que nos permite verificar que el diseño, el proceso y el comportamiento real siguen estando bien alineados y ofrecer soluciones que son a la vez eficaces y reproducibles.

3DN: ¿Cuáles son los proyectos futuros de AM3L?

En lo que respecta a la absorción de energía, el objetivo es aprovechar nuestros primeros casos cualificados y ampliarlo a otros mercados con necesidades similares de protección, en particular en los sectores de defensa, ferrocarril, aeronáutica y espacial. También estamos explorando amortiguadores «4D» en aleaciones con memoria de forma, con estructuras recuperables capaces de recuperar su geometría después de un impacto y funcionar durante varios ciclos.

Además, estamos desarrollando una nueva generación de moldes metálicos porosos para el embalaje y los materiales de origen biológico: herramientas arquitectónicas que mejoran la aspiración y la evacuación de fluidos, limitan la obstrucción y tienen como objetivo hacer competitivas soluciones de embalaje más sostenibles en sustitución del plástico.

Por último, reforzamos nuestra herramienta digital, estructurando nuestra base de datos de diseño-proceso-propiedades y herramientas de ayuda a la elección, para acortar el camino entre unas especificaciones dadas y una solución óptima de metamaterial metálico.

3DN: ¿Unas últimas palabras para nuestros lectores?

Si trabajas en sistemas en los que la seguridad, la compacidad o el rendimiento energético son cuestiones clave, llega un momento en el que «añadir más» ya no es suficiente. Interesarse por la forma en que se organiza el espacio vacío dentro de las piezas puede abrir vías de diseño que no se contemplan con las soluciones clásicas. Nuestro trabajo no consiste en «hacer FA» por principio, sino en suministrar piezas metálicas arquitectónicas funcionales, cualificables y que cumplan sus promesas en condiciones reales. Si se pregunta si este tipo de solución podría tener sentido en su contexto, incluso sin tener una idea precisa de la forma que podría adoptar, ¡estaremos encantados de discutirlo! Puede consultar nuestra página web AQUÍ.

¿Qué opinas de la startup AM3L? Deja tus comentarios en nuestras redes sociales: Facebook, LinkedIn y Youtube. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos de todas las fotos: AM3L