Sillines de bicicleta más optimizados gracias a la sinergia de las tecnologías 4.0

En el mundo del deporte, el ciclismo y la impresión 3D son un dúo ganador. Uno de los principales desafíos a los que la tecnología permite dar solución es el diseño de los sillines de la bicicleta más optimizados, que necesitan ser realmente cómodos para asegurar la salud y el buen rendimiento del atleta. Las empresas actuales, suelen encontrar dificultades a la hora de desarrollar un equipamiento adecuado que se adapte a cada usuario, y aquí es donde entra en juego la fabricación aditiva. Una de las principales ventajas que ya conocemos es la posibilidad de crear piezas a medida adaptadas a la morfología de cada persona. Por esta razón, empresas como AMT o BASF 3D Printing Solutions ponen sus soluciones al servicio de aquellos fabricantes de bicicletas. Este es el caso que os venimos a contar hoy, donde la empresa checa Posedla, dedicada a la creación de equipos de ciclismo, ha aprovechado las ventajas de la impresión 3D, sus materiales y el postratamiento correspondiente para su uso por parte de grandes deportistas.

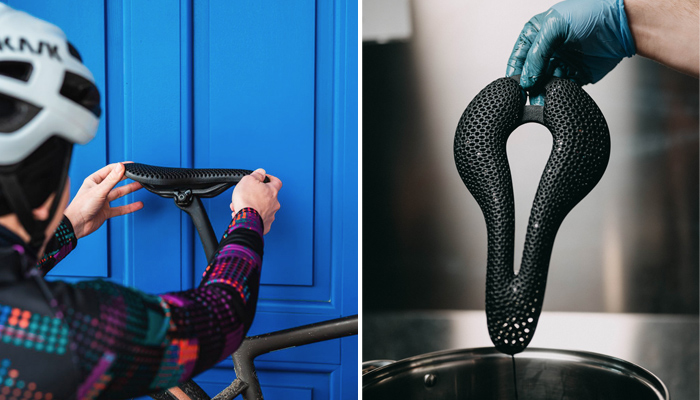

Con el objetivo de crear un sillín de bicicleta optimizado, Posedla recurrió a la experiencia y el conocimiento de empresas dedicadas a la fabricación aditiva. Basándose en los parámetros individuales de cada ciclista, consiguieron diseñar y producir un sillín totalmente personalizado que se ajusta a la anatomía del ciclista, así como la forma de montar, la flexibilidad y más. Para ello, se envía al usuario un kit de prueba del cual se extrae la información necesaria, como la anchura del asiento y las zonas de apoyo. Más tarde, se crea un modelo tridimensional del sillín a través de un software de modelado algorítmico. Este es un claro ejemplo de los avances que se pueden observar en torno a la personalización de productos, demostrando que la industria de los bienes de consumo está experimentando un cambio sustancial.

Créditos: Posedla

El proceso de fabricación de los sillines

Una vez se ha obtenido el modelo 3D del sillín, llega el momento de pasar a la siguiente fase: la fabricación. En este caso, Posedla ha apostado por las soluciones de 3 grandes empresas del sector como son HP, AMT y BASF 3D Printing Solutions. Para el proceso de impresión, querían encontrar un método adecuado en una producción que fuera potencialmente escalable, por lo que la tecnología Multi Jet Fusion de HP fue la elegida. En términos de materiales, se buscaba un polímero flexible que a su vez fuera duradero y resistente. Ante estos requisitos, BASF 3D Printing Solutions, a través de su marca de materiales Forward AM, propuso su polímero flexible Ultrasint® TPU01. La combinación de la tecnología de HP con el material de Forward AM permite la fabricación de estructuras con diferentes rigideces. Esto proporciona un soporte sólido en la zona de los huesos del asiento, gradientes con diferentes parámetros relacionados con el movimiento adelante-atrás en el sillín y una zona de la nariz del sillín mucho más suave.

Finalmente, otro de los aspectos fundamentales fue el postratamiento del producto final. La empresa AMT, conocida por sus soluciones avanzadas de postprocesado de piezas, permite la certificación de éstas para su uso en las industrias más exigentes. En el caso de los sillines impresos en 3D para Posedla, la tecnología Vapor Smoothing de AMT PostPro fue la mejor opción. El método de alisado por vapor (como su nombre indica) sella la superficie porosa del sillín, reforzando sus propiedades mecánicas y estructurales, al tiempo que le da un acabado final similar al del moldeo por inyección. Gracias a ello, el material Ultrasint® TPU01 de Forward AM pudo superar las pruebas de contacto con la piel y de irritación tras ser postprocesadas con la tecnología Vapor Smoothing de AMT PostPro. Además, se pusieron a prueba las piezas de uso final para comprobar los daños mecánicos y la fatiga, con el fin de cumplir y superar las normas ISO para sillines de bicicleta. Sobra decir que pasaron con éxito todos los test y que los sillines ya están listos para su uso.

Para el postratamiento de las piezas se utilizó la tecnología la tecnología Vapor Smoothing de AMT. (Créditos: Posedla)

Muchas son las ventajas obtenidas gracias al uso de la impresión 3D como herramienta de producción. Una de ellas es que permite la fabricación de piezas en masa, ayudando a satisfacer las necesidades de los clientes y, por ende, alcanzar los objetivos planteados. El equipo de Posedla también comenta: “El nivel de personalización que ofrecemos en nuestro producto sería imposible de conseguir de otro modo”. En cuanto al proceso de fabricación, afirman que han conseguido reducir el tiempo de producción de 10 semanas a 3, con la planta de fabricación a pleno rendimiento, además de una notable reducción en el peso del producto, que ahora se sitúa por debajo de los 140 gramos. Entre otras cosas, Posedla es ahora una empresa mucho más competitiva dentro del mercado de equipamiento de bicicletas gracias a la mejora y optimización de sus sillines.

Tanto AMT como Forward AM expondrán esta pieza de uso final en sus stands físicos de Formnext, en Fráncfort. Si quieres obtener más información sobre este caso de éxito o sobre la tecnología utilizada para su desarrollo, no dudes en visitar el sitio web de AMT, aquí.

Créditos: Posedla

¿Qué piensas de los sillines de bicicleta optimizados gracias a las tecnologías 4.0? Deja tus comentarios en nuestras redes sociales: Facebook, Twitter, Youtube y RSS. Sigue toda la información sobre impresión 3D en nuestra Newsletter semanal.

*Créditos foto de portada: Posedla